Изучение Процесса клинкерного пыления с разработкой способа получения гранулированного клинкера

Увеличение мощности печных агрегатов, а также использование при производстве цемента техногенных продуктов с повышенным содержанием щелочей и серы приводят к появлению ряда нежелательных явлений в работе вращающихся печей. Одним из них является клинкерное пыление.

Впервые об исследованиях клинкерного пыления упоминается в работах Р. Алегрэ и П. Терье в 1960 г. [388]. Они исследовали клинкер 3 заводов, применявших сырье различного химического состава, и показали, что во всех случаях клинкерная пыль отличалась повышенным содержанием оксида кальция и кремнезема и пониженным содержанием полуторных оксидов. В соответствии с этим в пыли преобладал алит. Гранулы клинкера также неоднородны по составу: в ядре преобладала промежуточная фаза, в «скорлупе» — больше алита. Учитывая сходство химического и минералогического состава пыли и поверхности гранул, авторы предполагали, что последняя образуется в результате присадки пыли, летящей из холодильника, По их мнению, быстрое охлаждение клинкера в колосниковом холодильнике вызвало появление значительных термических напряжений, что привело к распаду гранул. Однако охлаждение клинкера в холодильнике—постоянно действующий фактор, а появление клинкерной пыли — временное явление.

Ю. М. Бутт, В. В. Тимашев и Б. С. Альбац [39, 57, 59, 389— 394], изучая процесс образования клинкерных зерен в зоне спекания вращающихся печей, установили, чтр на ЖЦЗ мелкая клинкерная фракция возникала не в холодильниках, а в самой печи. При анализе различных фракций клинкера авторы получили в некоторых случаях результаты, противоположные данным Алегрэ и Терье, а именно: количество минералов-плавней в пылевидной фракции и наружной части гранул больше, а силикатов меньше, чем в ядре.

Возможность такого перемещения клинкерных минералов и обогащения поверхностных слоев образцов Fe203, по мнению Бутта и Тимашева, «обусловлена следующими причинами: во - первых, высокой подвижностью в расплаве групп (Fe06)9" и, во-вторых, разностью концентраций оксида железа в расплаве, находящемся в поверхностном слое и в середине спекающегося зерна. Поскольку в поверхностном слое гранулы образуется больше расплава, чем в ядре, то концентрация Fe203 в нем оказывается ниже, чем в жидкой фазе, находящейся в средней части зерна. Ионы Fe3+ и Fe2+ в этих условиях диффундируют в расплав, находящийся в поверхностном слое образца, вызывая движение ионов Si4+ и Са2+ с их кислородным окружением в противоположном направлении».

В связи с этим Альбац, Бутт и Тимашев считают: «клинкерная пыль образуется вследствие разрушения поверхностных слоев крупных зерен клинкера. На последних стадиях спекания, когда процесс кристаллизации охватывает все большее количество расплава, последнего не хватает (несмотря на его повышенное содержание в поверхностных слоях зерен агрегатов) для образования сколь-нибудь плотного сростка. В результате образуется сильно пористая оболочка на клинкерном зерне. Эта оболочка частично разрушается под действием механических сил и термических напряжений» [39].

В работах [389,395—398] приводятся количественные зависимости процесса жидкофазного спекания портландцементного клинкера, выведенные с позиций общей теории жидкофазного спекания порошкообразных материалов.

1M-J

Бутт, Тимашев и Альбац [389] ввели два новых критерия— показатель спекаемости и скорость гранулирования. Показатель спекасмости представляет собой величину площади контактного участка между двумя агрегирующимися частицами, а второй критерий—отношение величины прироста площади контакта в пределах данного температурного интервала ко времени пребывания образца при этой температуре. Изучение зависимостей указанных показателей от модульных характеристик сырьевых смесей позволило авторам разделить все сырьевые смеси на две группы [399]: интенсивно агрегирующиеся при 1300— 1400°С (КН < 0,85; р < 1,5; п < 2) и интенсивно агрегирующиеся в температурном интервале 1400—1500°С (КН > > 0,85; п > 2; р > 1,5).

В последующей работе [395] Тимашев и Альбац, рассматривая схему сил, действующих на шарообразные частицы в процессе агрегирования их друг с другом, показывают, что величина конечного конгломерата будет определяться отношением полной силы (F), стягивающей частицы, к массе частицы (Р).

Анализируя это соотношение, авторы указывают на то, что увеличение размера частиц резко уменьшает отношение F/P, и предполагают, что при определенном предельном размере частиц перед зоной спекания они вообще не будут агрегироваться. При этом могут быть два варианта процесса агрегирования. Первый—когда отношение F/P достигнет критической величины в первой половине зоны спекания (на участке повышения температуры до максимальной), второй—когда критическое значение будет достигнуто в конце зоны спекания.

Образовавшиеся в первом случае конгломераты испытывают усадку и уплотнение длительное время в присутствии жидкой фазы, что должно оказать благоприятное влияние на конечный фракционный состав и структуру клинкерных зерен. Во втором случае процесс агрегирования завершается к концу зоны спекания, когда происходит кристаллизация и резкое уменьшение количества жидкой фазы. Уплотнение конгломератов в этом случае происходит практически лишь за счет твердофазных процессов, скорость которых значительно меньше скорости процесса жидкофазного спекания. Образовавшиеся в этом случае клинкерные зерна очень пористы, особенно в поверхностных слоях, что способствует их быстрому разрушению. Пойдет процесс агрегирования по первому или второму варианту, определяется не только размером частиц, но и количеством, составом и свойствами расплава.

Альбац и Гаспарова [400] указывают пути снижения клин-

I «г»

Керного пыления во вращающихся печах размером 5X185 м завода «Пролетарий». Большое внимание при этом авторы уделяют аэродинамическому режиму холодильника. Согласно приведенным данным, клинкерное пыление прекращается при увеличении количества подаваемого из холодильника вторичного воздуха с одновременным снижением расхода газообразного топлива. Эффективность данного мероприятия объясняется повышением температуры в зоне спекания. По влиянию химического состава сырья на процессы пыления клинкера Альбац и Гаспарова указывают, что увеличение глиноземного модуля (повышение содержания А1203) способствует лучшей грануляции клинкера.

В работах [401—403,399] рассматривается влияние технологических факторов на процессы гранулообразования клинкера в мощных вращающихся печах. Установлено, что для печей каждого завода наблюдаются экстремальные области температур газового потока, которым соответствует клинкер крупнозернистого гранулометрического состава. Для печей всех заводов эти температуры находятся в пределах 1500— 1650°С. При температурах ниже экстремальных значений из-за малого количества и высокой вязкости расплава ухудшаются условия агрегирования частиц обжигаемого материала.

С повышением температуры выше экстремальных значений также наблюдается увеличение содержания мелкой фракции в клинкере. Это явление авторы объясняют, исходя из основных положений теории жидкофазного спекания, согласно которой движущая сила процесса агрегирования уменьшается с уменьшением начального размера частиц и с увеличением количества жидкой фазы. В данном случае с повышением температуры газового потока возрастает температура обжигаемого материала перед зоной спекания, а количество расплава увеличивается. Это приводит к образованию мелкозернистого клинкера. Достигать экстремальных значений температуры газового потока можно изменением расхода топлива, но в первую очередь увеличением температуры вторичного воздуха.

В то же время авторы отмечают, что при освоении мощных вращающихся печей температура в зоне спекания находится обычно выше экстремальных значений из-за повышенного расхода топлива. Поэтому рациональный теплотехнический режим в них может быть достигнут не повышением, а понижением температуры газового потока. Кроме подбора экстремальных значений температур газового потока, авторы обращают внимание также на длину зоны спекания. По их мнению, при

Условии экстремальной температуры газового потока сокращение зоны спекания приводит к укрупнению зерен клинкера, а с удлинением зоны размер частиц обжигаемого материала и гранул клинкера уменьшается.

Изучение клинкерного пыления на многих заводах проведено К. Г. Коленовой, И. В. Кравченко и др. [404—413]. Они впервые обратили внимание на то, что важнейшим фактором, определяющим гранулометрию клинкера, является состав алюмоферритов кальция. По их данным, в зоне спекания мощных вращающихся печей (производительность выше 50 т/ч) наблюдается повышенная температура обжига и более длительная выдержка клинкера при этой температуре, что и является главной причиной клинкерного пыления. В результате повышенных количеств оксида алюминия в жидкой фазе происходит кристаллизация обогащенных А1203 алюмоферритов кальция, и при клинкерном пылении в клинкере преобладают близкие к C6A2F составы, что приводит к уменьшению количества жидкой фазы и нарушению процесса гранулообразования. Для предотвращения клинкерного пыления и повышения качества клинкера рекомендовано интенсифицировать работу подготовительных зон или понизить реакционную способность сырьевой смеси загруб - лением помола и повышением КН, п, р.

По данным Ансельма и Фритша [253], средняя температура материала в мощных вращающихся печах должна оставаться той же, что и в малых печах, однако следует учесть, что вследствие повышенных температур и скорости газового потока в отдельных участках печи может происходить перегрев поверхностного слоя материала.

Определенный интерес представляет работа П. В. Зозули и Т. Н. Олесовой [414]. Исследуя спекание сырьевых шихт, содержащих S03 и R20, они пришли к выводу, что при температуре 1100—1350°С образуется сульфоалюминат кальция— 3(СА) • CaS04, что сопровождается увеличением объема материала, снижением прочности гранул и их разрушением. Для устранения пылеобразования в этих условиях авторы считают целесообразным ввод в сырьевую шихту минерализаторов, способствующих смещению реакции образования сульфоалюми - ната кальция в область более низких температур. Однако этот механизм не объясняет того факта, что с увеличением содержания А1203 в сырье уменьшается клинкерное пыление.

Миллер и Мак-Грегор [415] рекомендуют для предотвращения клинкерного пыления следующие мероприятия: тщательное измельчение и гомогенизацию сырьевой смеси, снижение

Расчетных КН и п, недопущение очень длинного и вялого или чрезмерно короткого факела.

На основании приведенных литературных данных можно сделать вывод, что единого мнения по вопросу о механизме клинкерного пыления до настоящего времени нет. Образование пылевидного клинкера связано с составом сырья и топлива, наличием примесей, мощностью печного агрегата и обусловленных этим особенностей процесса обжига.

Особо важное значение для процесса агрегирования клинкерных зерен имеет режим обжига. По мнению различных авторов, определяющим фактором при этом могут быть повышенная температура обжига, длительная выдержка клинкера при высоких температурах и скорость охлаждения, восстановительная среда в печи или температура газового потока. Поэтому вопросы влияния технологических параметров на процесс образования клинкерных гранул требуют дальнейшего исследования и уточнения. Образование пылевидного клинкера сопровождается снижением основных технико-экономических показателей работы печного цеха и завода в целом, что проявляется прежде всего в ухудшении качества клинкера и цемента, увеличении удельного расхода тепла, уменьшении стойкости футеровки. Клинкерное пыление в данной работе оценивалось по фракционному составу (табл. 33) и соответствовало условиям, когда содержание пылевидной фракции—(менее 1,25 мм) более 15% и показатель равномерности гранулометрии, согласно уравнению Розина-Раммлера, ниже 0,75.

В табл. 34 приведены результаты определения активности клинкеров и отдельных фракций клинкера, отобранных в течение 1963 г. из различных печей ЧЦЗ при работе в оптимальном режиме и при пылении.

Клинкер пылящих печей рассеивался на гранулированную и пылевидную фракции. Как видно, пылевидная фракция давала цемент худшего качества по сравнению с обычным клинкером. Отсеянные же гранулы показывали прочность еще меньшую. Подобные испытания неоднократно повторялись на других цементных заводах. В отдельных случаях активность пылевидной фракции достигала активности клинкера с оптимальной гранулометрией, но так как отсеянные гранулы всегда показывали меньшую прочность, то в целом качество клинкера при пылении печей оказывалось всегда ниже, чем при работе в оптимальном режиме.

Замечено, что клинкерное пыление усиливается при возврате в печь пыли электрофильтров. Для выяснения особенности

Таблиц а 33

Фракционный состав клинкера

|

Завод |

№ пробы |

Остаток на сигах (%) с размером отверстий, мм |

Средне- взвешен - II ы й д и - аметр, м м |

І Іоказатель равномерности гранулометрии |

||||||

|

40 |

20 |

И) |

5 |

2, Г) |

1.2 |

Пыль |

||||

|

Пылевидный клинкер |

||||||||||

|

ЧЦЗ |

1 |

0 |

0 |

16,6 |

13,8 |

1 1,0 |

7,9 |

50,6 |

3,3 |

0,43 |

|

2 |

0 |

4,3 |

10,4 |

18,2 |

17,4 |

20,4 |

29,3 |

4,4 |

0,81 |

|

|

3 |

0 |

4,9 |

12,8 |

8,5 |

6,5 |

5,1 |

62,2 |

1,7 |

0,31 |

|

|

ТЦЗ |

4 |

0 |

10,9 |

17,7 |

11,8 |

8,6 |

11,8 |

39,2 |

5,5 |

0,52 |

|

5 |

0 |

13,5 |

2,5 |

3,0 |

17 |

23,4 |

40,6 |

3,5 |

0,46 |

|

|

6 |

0 |

4,9 |

11,5 |

9,4 |

27,7 |

17 |

29,5 |

4,4 |

0,73 |

|

|

Соцз |

7 |

0 |

1,3 |

8,2 |

12,3 |

9,8 |

4,6 |

63,8 |

1,3 |

0,69 |

|

8 |

3,6 |

9,2 |

16,1 |

19,6 |

14,1 |

6,2 |

31,2 |

7,5 |

0,52 |

|

|

9 |

0 |

4,9 |

8,6 |

6,7 |

7,2 |

3,1 |

69,5 |

1.0 |

0,45 |

|

|

10 |

0 |

1,8 |

12,4 |

15,2 |

1 1,4 |

4,2 |

55,0 |

4,0 |

0,53 |

|

|

11 |

3,5 |

3,5 |

11,4 |

15,5 |

22,2 |

12,9 |

31,0 |

5,1 |

0,61 |

|

|

12 |

0 |

0,9 |

5,8 |

13,1 |

10,6 |

6,9 |

62,7 |

1,3 |

0,51 |

|

|

13 |

0 |

5,6 |

18,1 |

19,1 |

15,8 |

9,6 |

31,8 |

7,0 |

0,62 |

|

|

Гранулированный клинкер |

||||||||||

|

ЧЦЗ |

14 |

1 |

29,1 |

49,1 |

9,7 |

11,0 |

0,1 |

0 |

17 |

1,02 |

|

15 |

5 |

25 |

35 |

12 |

3,5 |

6,4 |

3,1 |

12 |

0,89 |

|

|

ТЦЗ |

16 |

0 |

57 |

32,4 |

7,5 |

1,3 |

0,5 |

1,3 |

19 |

0,84 |

|

17 |

0 |

31 |

22,6 |

16,2 |

12,2 |

7,3 |

10,7 |

14 |

0,68 |

|

|

18 |

0 |

40,5 |

30,8 |

16,0 |

5,7 |

1,5 |

5,5 |

16 |

1 |

|

|

19 |

0 |

12,0 |

26 |

34,6 |

20,0 |

7,4 |

0 |

10 |

1,31 |

|

|

20 |

0 |

13,4 |

25,5 |

30,3 |

18,1 |

8,5 |

4,2 |

9,5 |

1,01 |

|

|

21 |

20 |

18,8 |

44,8 |

12,3 |

1,5 |

0,3 |

2,3 |

18 |

1,18 |

|

|

СОЦЗ |

22 |

3,3 |

9,0 |

38,0 |

37,9 |

9,7 |

1,0 |

1,1 |

12 |

1,35 |

|

23 |

1,9 |

17,7 |

31,8 |

35,5 |

11,1 |

1,9 |

1,0 |

13 |

1,3 |

|

|

25 |

0 |

5,1 |

37,1 |

44,8 |

11,6 |

0,6 |

0,8 |

9 |

1,55 |

|

|

26 |

1,2 |

69,2 |

29,6 |

0 |

0 |

0 |

0 |

19 |

2,35 |

|

|

28 |

1,0 |

9,5 |

24,6 |

33,5 |

18,7 |

7,6 |

5,1 |

9 |

1,1 |

|

|

29 |

0 |

4,4 |

23,3 |

30,1 |

26 |

11,8 |

4,4 |

7,8 |

1,07 |

|

|

31 |

26 |

49,3 |

18,9 |

4,6 |

0,6 |

0,1 |

0,5 |

20 |

1,13 |

|

|

32 |

0 |

16,8 |

57,9 |

22,7 |

1,8 |

0,1 |

0,7 |

9,5 |

1,9 |

Воздействия пыли на процесс клинкерного пыления необходимо определить разницу в составе пыли электрофильтров и рядового шлама. На ЧЦЗ в течение 7 лет было выполнено более 50 химических анализов пыли, выносимой из печи.

Во время возврата пыли электрофильтров из 2 печей в одну из них в июле 1963 г. отбирались и анализировались шлам после прохождения цепной завесы (на 30 м) и клинкер с обреза печи. Из приведенных в табл. 35 результатов видно, что по содержа - нию основных оксидов пыль электрофильтров, шлам и параллельные пробы материала из 5-й и 6-й печей отличались несущественно. Значительная разница наблюдалась в количестве щелочных оксидов и серного ангидрида. Сумма R20 и S03 в пыли электрофильтров превышала 19%, тогда как в сырьевом шламе не достигала 1,4%. При возврате пыли электрофильтров в печь содержание К20 в материале с 30 м увеличивалось почти в четыре раза, в клинкере же количество щелочей выравнивалось. Рентгенофазовым анализом водных вытяжек из пыли электрофильтров установлено, что щелочи в ней представлены в виде сульфатов.

T а б л и ц а 34

Активность различных фракций клинкера

|

Характеристика шлама |

Печь |

Характеристика клинкера |

Предел прочности при сжатии, МПа |

||

|

Зс j |

7с |

28с |

|||

|

КН = 0,91 |

№ 3 |

Гранулированный |

34,5 |

39,1 |

52,7 |

|

П =2,6 |

№ 6 |

Гранулы |

23,7 |

25,7 |

31,0 |

|

Р= 1,4 |

Пыль |

31,3 |

35,4 |

39,1 |

|

|

КН = 0,90 |

№ 5 |

Гранулированный |

33,7 |

41,6 |

56,1 |

|

П = 2,5 |

№ 4 |

Гранулы |

24,0 |

29,4 |

36,1 |

|

Р= 1,4 |

Пыль |

30,7 |

37,0 |

40,8 |

|

|

КН = 0,90 |

№ 6 |

Гранулированный |

34,5 |

38,2 |

52,4 |

|

П = 2,3 |

№ 5 |

Гранулы |

26,8 |

31,6 |

37,5 |

|

Р=1,3 |

Пыль |

32,1 |

39,8 |

41,9 |

|

|

КН = 0,91 |

№ 4 |

Гранулированный |

34,0 |

40,0 |

55,2 |

|

П = 2,6 |

№ 6 |

Гранулы |

26,0 |

30,9 |

40,8 |

|

Р = 1,3 |

Пыль |

34,0 |

49,0 |

53,6 |

Приведенные данные позволили предположить, что повышенное содержание щелочей и S03 в сырьевой смеси, поступающей на обжиг, приводит к возникновению клинкерного пыления, причем это не вызывает увеличения количества R2S04 в клинкере. Печи, работающие на загипсованном сырье (Жигулевский, Семипалатинский заводы), или применяющие высокосернистый мазут, имеют повышенную склонность к клинкерному пылению. Например, на Кантском заводе клинкерное пыление значительно усиливалось при переходе с Ахун-Бабаевского малосернистого мазута (S=0,3—0,6%) на Ангарский высокосернистый (S — 3—5%).

'Г а б л и ц а 35

|

Химический состав материала, отобранного из работающих печей № 5 и 6 ЧЦЗ

|

Примечание. Содержание щелочей и SO;j в пыли электрофильтров в зависимости от режима обжига и состава сырья колебалось в пределах: R20 = 4- 13 %; SO:? = 2—9 %.

Для выяснения отличительных особенностей в составе и структуре пылевидного и гранулированного клинкеров производились химический и петрографический анализы отдельных клинкерных фракций. Для приготовления шлифов из клинкерной пыли она предварительно скреплялась зубным цементом в гранулы. Как видно из табл. 36, в пылевидной фракции преобладали СаО, Si02 и силикаты кальция, а в гранулах — А1203, Fe203 и промежуточное вещество. Однако имеются пробы, в которых наблюдался несколько иной, отличный от приведенного, характер распределения минералов. По содержанию оксидов и минералов в ядре и поверхностном слое гранул также не прослеживается определенной закономерности. В связи с этим избирательный выход в пылевидную фракцию отдельных минералов, вероятно, не является определяющим фактором в процессе появления клинкерной пыли.

При рассмотрении шлифов под микроскопом установлены различия в структуре клинкера при пылении печи и нормальной работе. В первом случае клинкер более пористый; поры располагались не только в промежутках между минералами, но и в минералах, особенно в алите. Кристаллы алита характеризуются большей величиной—до 200 мк, имеют резорбированные края и часто штриховку. Гранулированный клинкер отличался более мелкой и четкой кристаллизацией.

С целью выяснения влияния режима работы печей на микротвердость клинкерных минералов из вращающихся печей ЧЦЗ отбирались различные пробы. Режим печей подразделялся на «устойчивый», когда печь выпускала клинкер нормальной грануляции, имела длинную зону спекания, и отсутствовал недожог топлива, и на «неустойчивый», когда печь постоянно или временно пылила, имела удаленную зону спекания, и часто наблюдался недожог газа.

Микротвердость определялась микротвердомером ПМТ-3 в полированных шлифах. Все шлифы протравливались дистиллированной водой в течение 20 с. Измерения производились в трех участках гранулы: с краю, в центре и в промежутке между ними параллельно в двух образцах. В каждой области проводилось 10 замеров, из которых подсчитывал ось среднее значение. Результаты определений сведены в табл. 37.

Т а б л и ц а 36

|

Химический и минералогический состав отдельных фракций клинкера

|

|

Чимкентский завод

|

|

Продолжение таблицы 36

|

|

19,84 |

4,93 |

5,64 |

63,35 |

1,01 |

1,97 |

0,7 |

82 |

0 |

1 |

17 |

|

20,82 |

4,31 |

5,51 |

65,55 |

0,97 |

2,12 |

0,78 |

71 |

9 |

2 |

18 |

|

21,72 |

4,50 |

4,92 |

65,35 |

0,92 |

2,31 |

0,91 |

64 |

16 |

4 |

16 |

|

Ахан-Гарански |

Й завод |

|||||||||

|

21,96 |

5,31 |

4,71 |

65,55 |

0,9 |

2,19 |

1,13 |

54 |

25 |

6 |

15 |

|

21,04 |

5,36 |

4,90 |

65,35 |

0,93 |

2,05 |

1,09 |

63 |

15 |

6 |

16 |

|

Старооскольский завод |

||||||||||

|

21,19 |

4,8 |

4,13 |

66,14 |

0,96 |

2,37 |

1,16 |

70 |

8 |

6 |

13 |

|

21,49 |

4,7 |

4,04 |

66,45 |

0,95 |

2,46 |

1,16 |

70 |

9 |

6 |

12 |

|

21,52 |

4,21 |

3,91 |

67,40 |

0,98 |

2,65 |

1,08 |

77 |

4 |

5 |

12 |

|

20,75 |

5,04 |

4,28 |

66,35 |

0,97 |

2,23 |

1,18 |

72 |

5 |

6 |

13 |

|

20,63 |

5,04 |

4,44 |

65,43 |

0,96 |

2,18 |

1,14 |

69 |

7 |

6 |

14 |

|

21,35 |

4,25 |

3,85 |

67,80 |

0,99 |

2,64 |

1,10 |

79 |

1 |

5 |

12 |

|

20,33 |

3,93 |

2,98 |

63,37 |

0,98 |

2,94 |

1,35 |

72 |

3 |

5 |

9 |

|

20,98 |

4,56 |

3,90 |

64,92 |

0,96 |

2,47 |

1,17 |

69 |

8 |

6 |

12 |

|

20,72 |

4,21 |

3,64 |

65,54 |

0,99 |

2,64 |

1,16 |

76 |

2 |

5 |

11 |

|

21,30 |

5,12 |

4,40 |

66,66 |

0,95 |

2,23 |

1,16 |

68 |

9 |

6 |

13 |

|

21,60 |

5,12 |

4,22 |

66,56 |

0,94 |

2,31 |

1,21 |

66 |

12 |

6 |

13 |

|

Кантский завод |

|

Гранула пыль ядро поверхи. |

|

Ядро поверхн. пыль |

|

52 31 55 30 |

|

30 10 60 90 85 70 70 |

|

17 15 |

|

12 13 14 15 16 17 |

|

60 |

21 |

19 |

|

60 |

25 |

15 |

|

55 |

28 |

17 |

|

Ядро поверхн. Г] ыл ь Ядро поверхн. пыль ядро поверхн. пыль ядро поверхн. |

|

О к о н ч а п и с т а б л и ц ы 36

|

|

Таблица 37

|

|

Алит, край |

571 |

595 |

600 |

566 |

650 |

638 |

581 |

454 |

530 |

456 |

487 |

532 |

|

Алит, пром. |

603 |

602 |

605 |

555 |

657 |

630 |

613 |

535 |

510 |

523 |

482 |

512 |

|

Алит, центр |

655 |

614 |

612 |

590 |

668 |

640 |

614 |

556 |

530 |

540 |

531 |

561 |

|

Белит, край |

517 |

404 |

430 |

472 |

515 |

492 |

388 |

479 |

398 |

323 |

390 |

397 |

|

Белит, пром. |

523 |

410 |

440 |

459 |

478 |

494 |

470 |

483 |

414 |

340 |

407 |

410 |

|

Белит, центр |

544 |

421 |

450 |

490 |

533 |

535 |

457 |

538 |

416 |

427 |

433 |

416 |

|

Целит, край |

588 |

577 |

557 |

510 |

755 |

669 |

547 |

613 |

510 |

497 |

536 |

547 |

|

Целит, пром. |

615 |

587 |

570 |

540 |

750 |

705 |

554 |

662 |

602 |

521 |

549 |

570 |

|

Целит, центр |

651 |

636 |

582 |

526 |

777 |

756 |

640 |

723 |

556 |

602 |

555 |

604 |

|

Из таблицы |

Видно, что почти |

Во |

Всех |

Случаях |

Микротвер- |

Дость клинкерных минералов в центре выше, чем по краю. Наибольшую твердость имело промежуточное вещество, затем алит и наименьшую — белит. Это совпадает с результатами исследований Сычева и не подтверждает данные Алегре и Терье, по которым микротвердость алита была наименьшей. Необходимо указать на важную особенность. Во всех случаях микротвердость клинкерных минералов при устойчивой работе значительно выше, чем при неустойчивой. Средние величины разнятся по алиту на 115 кг/мм2, по белиту и целиту более чем на 70 кг/мм2. Самой низкой микротвердостью обладали клинкерные минералы пылевого клинкера. Указанная разница в величине микротвердости при различных режимах работы печей, вероятно, оказывает влияние на процессы образования клинкерной пыли.

|

Микротвердость клинкерных минералов, кг/мм2 |

Для того, чтобы определить особенности работы печей различных типоразмеров при клинкерном пылении и оптимальной грануляции клинкера, исследовались пробы материала, отобранные подлине промышленных вращающихся печей. Анализ гранулометрического состава материала по длине печей (рис. 82) показал, что на участке после зоны цепей наблюдалась частичная грануляция с уменьшением содержания пылевидной фракции до 20—50%. Определенной зависимости в содержании пылевидной фракции на данном участке в печах при клинкерном пылении и оптимальной грануляции клинкера не было замечено. Существенное увеличение содержания пылевидной фракции соответствовало процессу декарбонизации.

|

70 |

|

110 |

Следует отметить, что в отдельных случаях происходило некоторое агрегирование материала на участке 70—90 м от холодного обреза печи с уменьшением содержания пылевидной фракции до 30—40%, что, вероятно, связано с образованием промежуточных щелочесодержащих соединений.

Действительно, на ДТАпроб, отобранных из подготовительных зон печей ЧЦЗ, проявилось резкое увеличение электропроводности шихты (см. рис. 2). После завершения диссоциации карбоната кальция происходило незначительное понижение проводимости. Указанные факты подтверждают существование в портландцементной сырьевой смеси ЧЦЗ первоначальных расплавов при относительно низких температурах (600—800°С), насыщающихся при декарбонизации известняка С02 и приобретающих весьма высокую подвижность. Количество пылевидной фракции в материале неимущественно уменьшалось с появлением основного клинкерного расплава.

|

|

|

145 м |

|

Іьо м |

|

470 М |

|

|

|

|

З

157 М 167 м 180 м

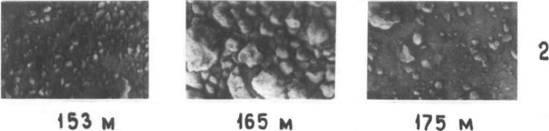

Рис. 83. Фотографии клинкеров, отобранных по длине печей Семипалатинского (1), Старооскольского (2, 3) цементных заводов.

Установлено, что независимо от размера печи, типа холодильника, вида сырья и топлива при клинкерном пылении на расстоянии 20—30 м от выходного обреза печи возможно либо полное отсутствие клинкерной пыли, либо существенное уменьшение ее содержания в клинкере. По мере продвижения материала к горячему концу печи количество пылевидной фракции в клинкере увеличивалось и на выходном обрезе достигало 40—80%. Этот факт свидетельствует о том, что во вращающейся печи наряду с агрегированием клинкера происходило разрушение образовавшихся гранул.

В тех случаях, когда процессы агрегирования и распада гранул разделены, на коротком участке зоны спекания в печи может наблюдаться хорошая грануляция клинкера с содержанием пыли 0—3%. Если же эти процессы проходят одновременно, то промежуточная грануляция клинкера может практически отсутствовать. Так, на рис. 83 видно, что клинкер до 130 м на Семипалатинском заводе или до 153 м на Старооскольском со-

Стоял из пылевидной фракции, затем гранулировался, а в последующем, рассыпаясь, вновь переходил в пылевидное состояние. Иногда клинкер не агрегировался в прочные гранулы по всей длине зоны спекания, а представляет собой спекшийся из мелких частичек пыли легко разрушающийся пористый материал (рис. 83; № 3).

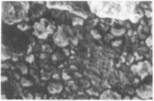

При анализе химического и минералогического состава материала по длине печей установлено, что наблюдались существенные отличия в ходе процессов клинкерообразования в печах при клинкерном пылении и гранулированном клинкере (рис. 84, 85). Так, процессы декарбонизации в печах с хорошей грануляцией клинкера Кантского и Белгородского заводов завершались соответственно на 112 и 130 м, в то время как при клинкерном пылении—на 95 и 110 м. В соответствии с этим величина потерь при прокаливании в материале по всей длине оставалась меньшей по сравнению с ППП материала при оптимальной грануляции клинкера.

|

Ш |

|

О &16 «о |

Процессы усвоения кремнезема в пылящих печах также смещены на 10—20 м к холодному концу. Усвоение извести при оптимальной грануляции клинкера заканчивалось на расстоянии 10—15 м от горячего обреза печи, тогда как при клинкерном пылении — на удалении 30—35 м. Сопоставляя приведенные на рис. 84 данные с характером изменения содержания пылевидной фракции в материале по длине печи (рис. 82), следует отметить, что в одних случаях процессы интенсивного гра-

нулообразования идут одновременно или даже несколько раньше конечного усвоения извести (Кантский, Чимкентский заводы), в других — после полного усвоения оксида кальция (Семипалатинский, Старооскольский).

В большинстве случаев при клинкерном пылении в материале печей наблюдалось повышенное содержание щелочных оксидов и серного ангидрида даже при относительно низком их содержании в сырье и клинкере. Так, в печи Кантского завода при возврате пыли электрофильтров максимальное содержание S03 в материале на 105 м доходило до 7,8%. Интенсивная его возгонка происходила после усвоения извести и совпадала с процессом рассыпания гранул.

Важно отметить, что если при оптимальной грануляции клинкера возможно постепенное уменьшение содержания S03 и R20 в материале по мере приближения к горячему обрезу печи, то при клинкерном пылении процесс возгонки указанных оксидов происходил более интенсивно. Это может способствовать образованию пористых непрочных гранул, разрушающихся с образованием пыли, как будет показано далее.

|

ЧЦЗ СпЦЪ, ТЦЗ СОЦІ |

|

Рис. 85. Изменение минерального состава материала по длине печи при оптимальной грануляции (1) и клинкерном пылении (2). |

При анализе пробы, просыпавшейся через люк в зоне охлаждения печи № 1 ЧЦЗ, установлено, что суммарное содержание щелочей и S03 в ней составляло 93%. В пробе, отобранной между обмазкой и футеровкой печи № 3, также обнаружено повышенное количество щелочных сульфатов. Следовательно, щелочи и S03 в области высоких температур могут выходить из состава обжигаемого материала не только в виде возгоняемых соединений, но и в виде выплавок.

Характерной особенностью процессов клинкерообразования в печах при клинкерном пылении является более раннее образование основных клинкерных минералов (рис. 85). Так, белит обнаружен в пробах, отобранных на расстоянии 70—90 м от горячего обреза печи при клинкерном пылении и на расстоянии 60—70 м при оптимальной грануляции клинкера. Алит при клинкерном пылении появился на удалении 30—50 м от горячего обреза печи, тогда как при хорошей гранулометрии— на удалении 20—30 м. В тех случаях, когда алит обнаруживался на одних и тех же участках, как на 150-метровых печах Чимкентского завода, в дальнейшем его образование при клинкерном пылении идет более интенсивно, и максимальное содержание наблюдалось раньше по сравнению с печами с нормальной гранулометрией клинкера. По мере продвижения к выходному обрезу печи происходило некоторое уменьшение количества алита в клинкере.

При анализе химико-минералогического состава отдельных фракций клинкеров, отобранных по длине печи № З СОЦЗ при клинкерном пылении, установлено повышенное содержание в пыли силикатов и пониженное — минералов-плавней (табл. 38).

Характерной особенностью работы вращающихся печей при клинкерном пылении является образование промежуточных соединений 2C2S • CaS04, 2C2S • СаС03,у—C2S. Кроме того, из-за наличия повышенного количества щелочных оксидов возможно снижение температуры превращения а-*ах—C2S до 1150— 1160°С.

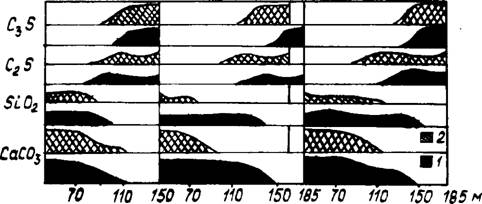

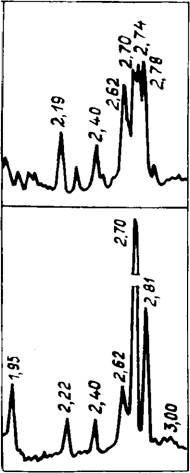

В связи с тем, что указанное превращение происходит после кристаллизации жидкой фазы и сопровождается существенным уменьшением объема кристаллов двухкальциевого силиката, оно приводит к возникновению напряжений и деформаций в структуре клинкерных зерен, способствующих снижению их прочности. На рис. 86 представлен фрагмент рентгенограммы синтезированного в лабораторных условиях клинкера (КН = = 0,9; п = 2,2; р= 1,3) с добавкой 3% Na20, подвергнутого резкому охлаждению в воде со льдом от температуры 1300°С. В полученном образце в наибольшем количестве присутствует а-модификация C2S. В связи с тем, что a-C2S имеет плотность 2,94 г/см3 [416], как и ^-модификация двухкальциевого силиката, а плотность и' — C2S составляет 3,11 г/см переход a«-*a'C2S в зависимости от направления превращения будет сопровождаться либо сжатием, либо существенным расширением решетки, соответствующим переходу Р у—C2S. Кроме

Таблица 38

Изменение химического и минералогического составов отдельных фракций клинкера по длине печи № 3 СОЦЗ

|

Расстояние от холодного конца печи, м |

Содержание Пыли, % |

Фракция |

Содержание оксидов, % |

||||

|

SiO 2 |

АЬ03 |

Fe,0:t |

СаО |

RaO |

|||

|

173 |

42 |

Ядро |

21,93 |

4,53 |

3,71 |

65,31 |

0,45 |

|

Поверхн. |

21,75 |

4,94 |

4,05 |

65,10 |

0,05 |

||

|

Пыль |

22,38 |

4,40 |

3,44 |

65,42 |

0,62 |

||

|

171 |

44 |

Ядро |

21,93 |

4,66 |

3,77 |

65,10 |

0,44 |

|

Поверхн. |

21,93 |

4,70 |

3,74 |

65,0 |

0,43 |

||

|

Пыль |

22,05 |

4,29 |

3,45 |

66,25 |

0,56 |

||

|

169 |

18 |

Ядро |

21,48 |

4,64 |

3,86 |

64,59 |

0,43 |

|

Поверхн. |

21,35 |

4,74 |

3,99 |

64,59 |

0,41 |

||

|

Пыль |

21,12 |

4,01 |

3,26 |

64,59 |

0,66 |

||

|

165 |

0 |

Ядро |

22,20 |

4,43 |

3,69 |

64,59 |

0,51 |

|

Поверхн. |

21,75 |

4,77 |

3,78 |

64,79 |

0,39 |

||

|

163 |

4 |

Ядро |

21,75 |

4,43 |

3,56 |

64,17 |

0,54 |

|

Поверхн. |

21,75 |

4,61 |

3,59 |

64,38 |

0,52 |

||

|

Пыль |

21,75 |

4,01 |

3,32 |

64,59 |

0,60 |

||

|

161 |

24 |

Ядро |

21,63 |

4,43 |

3,51 |

64,38 |

0,54 |

|

Поверхн. |

21,75 |

4,8 |

3,81 |

64,79 |

0,50 |

||

|

Пыль |

21,75 |

4,08 |

3,29 |

65,00 |

0,57 |

||

|

157 |

36 |

Ядро |

21,03 |

4,35 |

3,56 |

62,68 |

0,66 |

|

Поверхн. |

20,97 |

4,70 |

3,81 |

63,10 |

0,69 |

||

|

Пыль |

21,63 |

3,95 |

3,20 |

63,72 |

0,50 |

||

|

153 |

48 |

Ядро |

20,74 |

4,32 |

4,71 |

62,26 |

0,92 |

|

Поверхн. |

20,74 |

4,73 |

4,17 |

63,10 |

0,90 |

||

|

Пыль |

21,54 |

3,95 |

3,17 |

64,34 |

0,65 |

||

|

149 |

51 |

Ядро |

20,48 |

4,61 |

3,59 |

62,06 |

0,93 |

|

Поверхн. |

21,03 |

4,46 |

3,65 |

62,80 |

0,93 |

||

|

Пыль |

21,03 |

4,08 |

3,20 |

64,05 |

0,90 |

Того, в комплексе со щелочными оксидами в решетку C2S входят А1203 и Fe203, что приводит к уменьшению количества расплава и возможному возникновению нарушений в процессе агрегирования клинкера.

Для изучения совокупного влияния щелоче - и серосодержащих примесей и характера газовой среды на процесс клинкерного пыления производили обжиг синтезированных смесей на получение клинкера без добавки и с 5% глазерита K3Na(S04)2. Из приготовленных смесей под давлением 300 МПа прессовались образцы диаметром и высотой 10 мм. Эксперименты проводились в атмосфере воздуха и газовых средах, близких к составу отходящих газов вращающихся печей. Принята следующая классификация сред: — окислительная: а =1,3—

|

0,92 |

2,66 |

1,22 |

|

0,92 |

2,42 |

1,22 |

|

0,91 |

2,85 |

1,28 |

|

0,91 |

2,60 |

1,24 |

|

0,91 |

2,60 |

1,26 |

|

0,94 |

2,85 |

1,24 |

|

0,92 |

2,53 |

1,20 |

|

0,93 |

2,44 |

1,19 |

|

0,96 |

2,91 |

1,23 |

|

0,90 |

2,73 |

1,20 |

|

0,91 |

2,54 |

1,26 |

|

0,91 |

2,72 |

1,24 |

|

0,91 |

2,65 |

1,28 |

|

0,93 |

1,97 |

1,21 |

|

0,92 |

2,72 |

1,26 |

|

0,91 |

2,53 |

1,26 |

|

0,94 |

2,95 |

1,24 |

|

0,92 |

2,66 |

1,22 |

|

0,92 |

2,46 |

1,23 |

|

0,93 |

3,02 |

1,23 |

|

0,92 |

2,30 |

0,92 |

|

0,93 |

2,33 |

1,13 |

|

0,94 |

3,02 |

1,25 |

|

0,93 |

2,50 |

1,28 |

|

0,92 |

2,59 |

1,22 |

|

0,95 |

2,35 |

1,28 |

|

КН |

Модул и |

Минералогический состав, |

% |

|||||

|

П |

Р |

C3S |

CaS |

СзА |

C<AF |

C3s+c2s |

C3A+C4AF |

|

63,4 |

15,0 |

5,7 |

|

60,7 |

16,6 |

6,2 |

|

61,7 |

17,6 |

5,8 |

|

61,6 |

16,4 |

5,9 |

|

60,9 |

16,9 |

6,1 |

|

68,3 |

11.7 |

5,5 |

|

62,9 |

14,1 |

5,7 |

|

63,1 |

13,6 |

5,8 |

|

70,8 |

7,2 |

5,1 |

|

59,2 |

19,0 |

5,5 |

|

60,9 |

16,4 |

6,2 |

|

61,0 |

16,3 |

5,7 |

|

60,6 |

16,6 |

6,1 |

|

65,9 |

12,6 |

4,9 |

|

62,9 |

14,6 |

5,8 |

|

60,7 |

16,6 |

6,2 |

|

67,2 |

11,7 |

5,2 |

|

61,0 ' |

14,3 |

5,5 |

|

60,5 |

14,5 |

5,9 |

|

63,9 |

13,8 |

5,0 |

|

60,1 |

14,2 |

3,4 |

|

61,5 |

13,1 |

5,4 |

|

67,1 |

11,1 |

5,1 |

|

60,9 |

12,8 |

6,1 |

|

60,6 |

14,6 |

5,6 |

|

68,9 |

8,3 |

5,4 |

|

11,3 |

78,4 |

17,0 |

|

12,3 |

77,3 |

18,5 |

|

10,5 |

79,3 |

16,3 |

|

11,5 |

78,0 |

17,4 |

|

11,4 |

77,8 |

17,5 |

|

10,5 |

80,0 |

16,0 |

|

11,7 |

77,0 |

17,4 |

|

12,1 |

76,7 |

17,9 |

|

9,9 |

78,0 |

15,0 |

|

11,2 |

78,2 |

16,7 |

|

11,5 |

77,3 |

17,7 |

|

10,8 |

77,3 |

16,5 |

|

10,9 |

77,2 |

17,0 |

|

10,1 |

78,5 |

15,0 |

|

10,7 |

77,5 |

16,5 |

|

11,6 |

77,3 |

17,8 |

|

10,0 |

78,9 |

15,2 |

|

10,8 |

75,3 |

16,3 |

|

11,6 |

75,0 |

17,5 |

|

9,7 |

77,7 |

14,7 |

|

14,3 |

74,3 |

17,7 |

|

12,7 |

74,6 |

18,1 |

|

9,6 |

78,2 |

14,7 |

|

10,7 |

77,3 |

17,0 |

|

11,1 |

75,2 |

16,7 |

|

9,7 |

77,2 |

15,1 |

1,6; 02 = 4—8%; С02 = 6—9%; Н2 + СО < 0,02%; — нейтральная: ot = 1,1 — 1,3; 02 = 2—4%; С02 = 10—14%; Н2 + СО < ^ 0,02%; — восстановительная: а = 0,8—0,9; 02 = 0, С02 = = 10-12%; Н2 + СО < 0,8-2%.

Газовая среда в печи создавалась сжиганием газа пропан- бутана с соответствующим количеством воздуха. Образцы нагревались со скоростью 15 град/мин от температуры 600 до 1200°С и далее до 1330 и 1450°С. После достижения необходимой температуры спеки вынимались из печи, охлаждались и подвергались дифференциально-термическому и высокотемпературному рентгеновскому анализам, определялись их объемная масса, линейная усадка и прочность при сжатии.

При анализе полученных результатов (рис. 87) замечено, что

1 2

|

|

Рис. 86. Рентгенограммы клинкеров с добавкой 3% Na20 (1) и 3% К20 (2) при медленном от 1450°С (а) и резком охлаждении от 1300°С (6).

|

|

Состав газовой среды практически не оказывал воздействия на спекание бездобавочной смеси и в значительной степени влиял на усадку и прочностные показатели образцов, содержащих щелочные сульфаты. При анализе кривых, полученных на основе смеси с добавкой, наблюдалась следующая зависимость. Наибольшую усадку образцы претерпевали в атмосфере воздуха, где к 1450° она достигала 17%. С увеличением количества горючего газа и уменьшением воздуха усадка понижалась. В восстановительной атмосфере при этой же температуре величина линейной усадки составляла всего 6%. Когда сопоставили эти результаты с данными потери массы образцов, то обнаружили взаимосвязь: чем интенсивней происходит возгонка солей из материала, тем слабее идет процесс усадки. Вероятно, причина такой зависимости кроется в том, что возгоняемые соли, с одной стороны, активизируют реакционную способность материала и тем самым способствуют быстрой рекристаллизации с интенсивным ростом кристаллов и «захватом» пор. С другой стороны, пары щелочей и сернистого ангидрида повышают давление в порах и препятствуют уплотнению частиц.

Кривые изменения объемной массы и пористости спеков (рис. 87, 88) хорошо согласуются с кривыми усадки и показывают, что клинкер, полученный из смеси с добавкой K3Na(S04)2, особенно в восстановительной - атмосфере, имеет объемную массу почти в 2 раза ниже объемной мыссы обычного клинкера, пористость при этом достигала 50—60% против 25% у образцов бездобавочного клинкера. Предел прочности при сжатии спеков из бесщелочной смеси практически не зависел от состава газовой среды в печи и постепенно увеличивался до 45— 47 МПа. Прочностные свойства образцов, содержащих K2SO4, существенно отличались от первых. С 600 до 800°С прочность повышалась, однако, уже к 900°С падала, достигая первона

Чального значения I —1,2 МПа. Эта температура близка к температуре плавления K3Na(S04)2 и прекращения усадки материала. Поданным Хвостенкова [417] и Тимашева [39], изучавших зависимость прочности прессованных брикетов из природного сырья от температуры обжига, минимальные значения прочности спеков находятся в интервале 1000—1200°С. Бутт и Тимашев объясняют это явление «разложением карбонатов и появлением в массе материала редких капель неустойчивых расплавов, вызывающих довольно резкое и закономерное понижение прочности образцов».

|

25 |

|

15 |

|

Рис. 88. Изменение прочности спеков на сжатие при нагревании в различных средах. Обозначения соответствуют рис. 87. |

|

ТОО |

В дальнейшем такая низкая прочность спеков оставалась неизменной почти до 1300°С. Прочность образцов в температурном интервале 1300—1450°С зависит от состояния газовой среды при обжиге. В воздушной атмосфере предел прочности при сжатии спеков после обжига при 1450°С достигал 24 МПа, в окислительной— 19 МПа, в нейтральной — 12 МГІа, а в восстановительной — всего 4—5 МПа, т. е. в 9—10 раз меньше, чем прочность образцов из бесщелочного сырья.

В связи с вышесказанным становится понятным, что при обжиге сырья, содержащего повышенное количество щелочных сульфатов, особенно в восстановительной среде, гранулы приобретали большую пористость и малую прочность, в результате чего под действием истирающих нагрузок во вращающейся печи они легко переходили в пылевидное состояние. Кроме того, если интенсивная возгонка R2SO4 совпадает с моментом агрегирования частиц материала в иечи, гранулообразование может вообще не происходить, а пылевидный материал будет непосредственно переходить в клинкерную пыль.

Процесс образоваия клинкерной пыли усугубляется в условиях длительной выдержки клинкера в печи. Установленное смещение процессов клинкерообразования при клинкерном пылении подтверждено при определении скорости движения материала в печах. Из приведенных на рис. 89 данных видно, что максимальная скорость движения материала в печах при клинкерном пылении на 90—120 м составляет > 10 м/мин. С появлением жидкой фазы по мере продвижения к выходному обрезу печи скорость перемещения материала уменьшалась, причем в большей степени в печах при клинкерном пылении.

В результате суммарное время пребывания клинкера в зонах спекания и охлаждения в печах при оптимальной грануляции составляло 52—64 мин, при клинкерном пылении — 85— 104 мин, а длительность выдержки в печи готового клинкера с полностью усвоенным оксидом кальция в среднем составляла соответственно 25 и 75 мин.

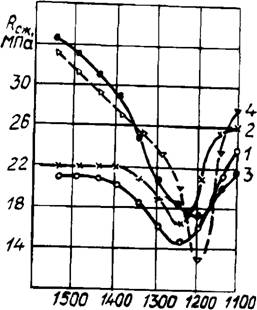

Установлено, что при замедленной скорости охлаждения

Клинкера в интервале 1450—1100°С в течение 75 мин происходит снижение прочности клинкерных спеков в 1,5—2 раза. Для того, чтобы установить интервал температур, приводящий к наибольшему снижению прочности спеков, клинкер после спекания при температуре 1450°С подвергали охлаждению со скоростью 50°С/мин в печи и дополнительной выдержке при температурах 1550, 1500, 1400, 1350 и т. д. с интервалом 50 град с последующим охлаждением на воздухе.

Наибольшее снижение прочности клинкерных спеков происходило при длительной выдержке клинкера в интервале температур 1200—1300°С, соответствующем кристаллизации клинкерного расплава (рис. 90). При этом наблюдается наибольшая степень закристаллизованности жидкой фазы, образование обогащенных оксидом алюминия алюмоферритов кальция, что и приводило к разупрочнению спеков.

|

|

|

Рис. 90. Прочность на сжатие спеков смесей Белгородского (1), Старооскольского (2), Ахан - гаранского цементных заводов, содержащих Ре2Оз 2,74% (3) и 3,76% (4). |

Анализ режимных параметров работы вращающихся печей при различной гранулометрии клинкера, а также эксперименты по изучению влияния отдельных параметров процесса на условия обжига и грансостав клинкера показали, что при работе на любом виде топлива высокая температура и повышенное содержание кислорода в отходящих газах приводят к удалению максимума на кривой температуры корпуса от выходного обреза печи, длительной выдержке клинкера в области высоких температур и интенсивному клинкерному пылению (табл. 39).

|

Таблица 39 Влияние режимных параметров работы печей различных заводов На грансостав клинкера

|

При смещении области максимальных температур корпуса с 30—19 м на расстояние 17—11 м от горячего обреза печи, что достигается уменьшением' содержания кислорода и сопровождается снижением температуры отходящих газов, клинкерное пыление удается полностью ликвидировать.

Существенное влияние на режим горения топлива и положение зоны спекания в печи оказывает работа колосникового холодильника. Установлено, что устойчивая работа печей с оптимальной грануляцией клинкера может быть обеспечена лишь при достижении теплосодержания вторичного воздуха 1000 кДж/кг клинкера и кпд 0,8—0,85. Из приведенных в табл. 40 данных видно, что при недостатке воздуха, подавае-

Мого в холодильник (2,05 и 1,9 нм3/кг), не обеспечивается достаточное охлаждение клинкера, и существенно возрастают потери тепла (примеры 1, 4). В этих условиях, несмотря на высокую температуру вторичного воздуха (530 и 550°С), вследствие относительно малого его количества, теплосодержание составляет 913 и 858 кДж/кг при кпд холодильника 0,65 и 0,60. На примере экспериментов 2 и 5 показано, что при увеличении количества вторичного воздуха с одновременным снижением температуры также не удалось обеспечить высокую степень использования тепла в холодильнике. Максимальное теплосодержание вторичного воздуха обеспечивается достижением высокого количества его при оптимальном значении температуры 450—500°С. В этих условиях достигается максимальный кпд холодильника (0,82—0,86), и до 0,16—0,35 нм3/кг клинкера сокращается поступление в печь холодного воздуха.

Высокое теплосодержание вторичного воздуха и снижение до минимума количества холодного воздуха, поступающего в печь, способствуют удлинению и приближению факела к горячему обрезу. В результате зона спекания также приближается к выходному обрезу, происходит более равномерная подготовка и обжиг клинкера, предотвращается клинкерное пыление.

В результате выполненных исследований [32, 432] и в развитие работ [220, 398—411, 418—423, 484, 485] представляется следующий механизм клинкерного пыления.

Процесс образования клинкерной пыли можно условно разделить на следующие этапы:

1) Образование (спекание) клинкерных гранул.

2) Разупрочнение гранул с образованием пористой структуры.

3) Разрушение клинкерных гранул в частички пыли.

Наличие процессов образования и разрушения гранул подтверждено анализом многочисленных проб материала, отобранных по длине вращающихся печей. В отдельных случаях указанные процессы протекают одновременно, и тогда промежуточная грануляция клинкера не наблюдается.

Разупрочнению клинкерных гранул способствуют следующие процессы:

— замедленная скорость охлаждения клинкера в печи, когда создаются условия для наиболее полной кристаллизации жидкой фазы и образования обогащенных оксидом алюминия алюмоферритов кальция, характеризующихся пониженной прочностью и плотностью;

— многостадийная последовательная кристаллизация жидкой фазы, когда остаточное количество расплава кристаллизуется после завершения формирования основной кристаллической структуры клинкерной гранулы;

— модификационные превращения основных клинкерных минералов, протекающие в процессе кристаллизации жидкой фазы и при более низких температурах, в частности, переход а-^а1—C2S сопровождается такими же объемными деформациями, как и Р-^Y переход;

— выделение газовой фазы при наличии в обжигаемом материале жидкой фазы, препятствующей этому процессу, вследствие чего может происходить разрыхление структуры и даже вспучивание конгломерата подобно производству керамзита и пеностекла. Газовая фаза в высокотемпературных зонах печи может выделяться вследствие образования промежуточных соединений — спуррита и силикосульфата кальция и возгонки легколетучих компонентов. Возгонка примесей усиливается в восстановительной среде. Кроме того, восстановительная среда приводит к частичной диссоциации Fe203 с выделением 02, что также способствует снижению прочности спеков, а при замедленной скорости охлаждения в интервале 1450— 1100°С происходит полное рассыпание клинкера.

Процесс разрушения клинкерных гранул в пыль может идти по нескольким механизмам. Специально проведенными нами на Топкинском цементном заводе экспериментами путем уменьшения количества и увеличения температуры вторичного воздуха (т. е. уменьшения энтальпии) удавалось воспроизвести начальный процесс образования клинкерной пыли на пороге вращающейся печи, который сводился к следующему.

При температуре 1200—1300°С на поверхности клинкерных гранул создается тонкий гетерогенный слой достаточно высокой пористости, содержащий некоторое количество жидкой фазы. При вращении печи этот слой налипает на поверхность футеровки или обмазки, и гранула «раскатывается» по внутренней поверхности печи. В процессе эксперимента это было замечено по увеличению подъем-а клинкерных гранул и быстрому увеличению слоя пористой обмазки на пороге печи.

|

Таблица 40

|

|

Параметры работы холодильников Старооскольского и Топкинского цементных заводов |

О к о!1 Ч СІ Н И Г Т <1 б.1 и II ы 40

1

|

11 |

Энтальпия охлажденного клинкера |

КДж/кг |

212 |

148 |

43 |

231 |

183 |

75 |

|

12 |

Энтальпия избыточного воздуха |

КДж/кг |

276 |

402 |

133 |

338 |

212 |

158 |

|

13 |

Суммарные теплоиотери |

КДж/кг |

488 |

550 |

176 |

569 |

395 |

233 |

|

14 |

Энтальпия вторичного воздуха |

КДж/кі О, |

913 |

647 |

1110 |

858 |

772 |

1074 |

|

15 |

Объем вторичного воздуха |

Нм /кг |

1,25 |

1,37 |

1,81 |

1,13 |

1,48 |

1,56 |

|

16 |

Суммарный объем холодного воздуха (первичный воздух + подсосы) |

Нм3/кг |

0,85 |

0,82 |

0,16 |

0,93 |

0,52 |

0,35 |

|

17 |

КПД холодильника |

— |

0,65 |

0,54 |

0,86 |

0,60 |

0,66 |

0,82 |

Подобный механизм подтверждается многими исследователями, утверждающими, что при клинкерном пылении в печи образуется пористая рыхлая обмазка. Этот процесс аналогичен наблюдаемому в технологии производства асбестоцементных изделий, когда при формировании изделий асбестоцементная пленка переходит с менее плотной поверхности барабана на более плотное сукно. Такой механизм разрушения связан с тем, что предварительно должны образоваться пористые гранулы, поверхностный слой которых может переходить на поверхность футеровки. При этом не исключаются и другие механизмы разрушения, в частности, истирание малопрочных поверхностных слоев зерен клинкера.

Для проверки возможности повторного спекания клинкерной пыли были проведены следующие эксперименты. Пылевидный клинкер подвергали рассеву на ситах с выделением фракций размером 2,5; 1,25; 1 и 0,63 мм. Дополнительно растирали усредненную пробу клинкера до полного прохождения через сито № 008. Каждую фракцию подвергали повторному спеканию при температуре 1450°С. Прочности полученных спеков находились в обратной зависимости от фракционного состава. Наибольшей прочностью обладали образцы, полученные из повторно измельченного клинкера. Спеки, полученные из частиц размером 2,5; 1,25; 1 и 0,63 мм, легко разрушались в руках.

Данные факты свидетельствуют о том, что если произошло разрушение клинкерных зерен в пыль, то в последующем могут образоваться лишь пористые пемзообразные конгломераты, повторное же спекание пылевидного клинкера с образованием прочных клинкерных гранул не может быть достигнуто.

В результате исследования процесса клинкерного пыления в промышленных условиях на многих цементных заводах, а также на основании лабораторных экспериментов разработан комплекс технологических, режимных и конструкторских решений, направленных на сокращение длительности выдержки клинкера при высоких температурах и позволивших после их внедрения практически предотвратить клинкерное пыление на 36 печах 11 цементных заводов. Конкретные мероприятия по модернизации оборудования и оптимизации режима обжига клинкера во вращающихся печах приведены в заключительном разделе 4.4 данной главы.