ОСНОВНЫЕ СВЕДЕНИЯ О РАСКРОЕ

Кожу, заменители кожи и ткани, предназначенные для производства обуви, при поступлении на обувную фабрику осматривают, подвергают контрольной сортировке и лабораторным испытаниям для установления соответствия материалов нормам стандартов.

До раскроя материалы проходят на обувной фабрике подготовку, заключающуюся в производственной подсортировке и комплектовании производственных партий в соответствии с их назначением. (Относительно подробное деление кож по различным признакам является для раскроя недостаточным в связи со специфическими требованиями, которые предъявляются к отдельным деталям обуви; именно поэтому перед раскроем кожи подвергают производственной подсортировке.) Подсортировку проводят по толщине, плотности, площади кож и однородности окраски.

Из подсортированных кож комплектуют производственные партии на определенные виды и размеры обуви, в зависимости от вида, плотности и толщины кожевенного материала.

Раскрой обувных материалов на отдельные детали является одним из ответственных процессов на обувных предприятиях, так как качество готовой обуви в большой степени зависит от качества выкроенных деталей. Как правило, выкроенные детали верха должны минимально растягиваться вдоль следа обуви, так как основные растяжения при производстве и носке обуви возникают именно в продольном направлении.

Закройщик и вырубщик деталей верха и низа обуви должны выкраивать детали обуви, соответствующие по своим физико - механическим свойствам и внешнему виду требованиям технологии производства и всем условиям, предусмотренным действующими государственными стандартами.

От закройщиков и вырубщиков требуется:

Технологически правильный раскрой, т. е. использование для деталей обуви топографических участков кожи, которые по своей толщине, плотности, тягучести и характеру мереи удовлетворяют требованиям, предъявляемым к каждой детали;

Рациональное использование рабочего времени и оборудования;

Наиболее рациональное использование раскраиваемых кожевенных материалов, обеспечивающее максимальный выход полноценных деталей.

В соответствии с этим закройщик и вырубщик должны:

Хорошо знать технологические свойства и топографию различных кожевенных материалов;

Хорошо знать технологические требования, предъявляемые к деталям верха и низа обуви;

Уметь регулировать и налаживать оборудование, применяемое для раскроя кож;

Применять рациональные приемы раскроя и владеть скоростными навыками выполнения этих приемов;

Уметь рационально раскладывать и взаимно комбинировать на коже и ее заменителях резаки деталей для обеспечения наилучшего использования площади обувных материалов.

Раскрой усложняется наличием пороков на коже.

Следует учесть, что чепрак занимает примерно 45—55% площади кожи, а выкраиваемые из чепрака ответственные детали, например ботинок (союзки, носки н задние наружные ремни), 30—32% площади моделей всего комплекта кроя. В этом случае раскрой кожи одних высоких сортов (где чеп - рачная часть кожи почти не поражена) даст большее, чем это требуется для комплектования партии кроя по заданию, количество ответственных деталей.

В процессе раскроя рекомендуется применять комбинации видов кожаной обуви, обеспечивающие наиболее полное использование площади всех топографических участков с соблюдением требований к качеству кроя по ГОСТ.

Не рекомендуется выкраивать без комбинирования: 1) одни сапоги с кожаными голенищами; 2) одни ботинки или полуса-' поги без кожаных берцев; 3) одни лодочки целые; 4) одни модельные туфли. Допускается в исключительных случаях выпуск: 1) одних полусапог с кожаными берцами; 2) одних ботинок с кожаными берцами; 3) одних сапог без кожаных голенищ.

Установлено, что основными факторами, влияющими на результаты использования кожевенных обувных материалов для верха, низа и подкладки, являются:

1) форма и взаимоукладываемость шаблонов и системы их совмещения;

2) форма материала;

3) площадь шаблона и кожи;

4) неоднородность свойств топографических участков кожи и различие требований, предъявляемых к деталям; ассортимент деталей верха и низа обуви;

5) толщина кожи и характер ее распределения по площади;

6) сортность материала;

7) квалификация рабочего.

Рассмотрим влияние каждого из указанных факторов.

Форма и взаимоукладываемость шаблонов и системы их совмещения

При раскрое материалов могут образоваться отходы вследствие неплотного совмещения шаблонов, а также несовпадения краев материала с контурами шаблонов или некратности размеров шаблонов и материала. Эти отходы подразделяют на межшаблонные (межмодельные) и краевые (периферийные).

Отходы, образующиеся из-за того, что между контурами соседних шаблонов остается неиспользуемая часть материала.

|

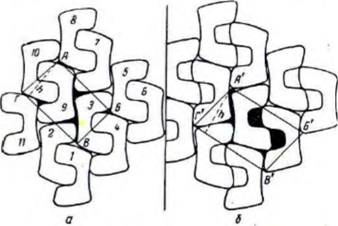

Рис. 42. Укладка союзок: «2 — при экономичной модели; в — прн иежономичкоЯ модели |

Называются межшаблонными отходами. Эти отходы обусловлены конфигурацией шаблонов, их величиной и системой размещения [5].

|

|

На рис. 42 показана укладка двух видов союзок. Как видим, в первом случае межшаблонные отходы значительно меньше, чем во втором.

Взаимоукладываемость моделей является одним из основных факторов, непосредственно влияющих на коэффициент использования материала. По модельной шкале[6]' (рис. 42 и 43) судят о степени экономичности модели. Эта шкала отражает минимально допустимый процент использования кожевенных материалов для различных моделей обуви.

Отходы, остающиеся у краев материала вследствие несовпадения этих краев с контурами шаблонов или вследствие некратности размеров шаблонов и материала, называются краевыми отходами.

Форма материала

Применяемые на детали обуви основные материалы имеют различную форму. Незначительные отличия в контурах (конфигурации) отдельных видов верхних кож — хромового опойка, выростка, шевро, шеврета и прочих целых кож — не оказывают заметного влияния на степень использования материала. Установлено, что чем меньше отношение длины материала к его ширине, тем (при прочих равных условиях) выше коэффициент использования материала. Следовательно, форма чепрака выгоднее формы получепрака, полукожи, полы (при одинаковой по величине площади). Наименее выгодной является форма полы и делюжки.

Размеры шаблона и раскраиваемого материала

Чем больше площадь кожи и чем меньше площадь шаблона, по которому раскраивается материал, тем выше коэффициент использования. Однако при выкраивании мелких деталей, особенно из жестких кож и тканей, ухудшается общее использование из-за межшаблонных мостиков.

Неоднородность топографических участков кожи

Неоднородность отдельных участков кожи является наиболее характерной особенностью кожевенных материалов. Эта особенность оказывает значительное влияние на степень использования материалов, так как различные участки кожи имеют разную толщину, прочность, тягучесть и другие свойства.

Как было указано выше, чепрачная часть кожи составляет 4.5—55% всей кожи. Она должна быть использована по назначению в первую очередь.

В условиях комплектного раскроя верхних кож этого можно достичь только при почти одинаковых удельных значениях (т. е. по 50%) площади ответственных и малоответственных деталей в комплекте. Такие конструкции встречаются редко (ближе к этой конструкции подходят полуботинки). Для большинства же видов обувн площадь ответственных деталей верха, выкраиваемых из чепрачной части, меньше 50% площади комплекта. Так, в ботинках она составляет 30—32%, в полуботинках 43—46%, в полусапогах 26—29%, в сапогах яловых с кожаными голенищами 19—21%.

В некоторых случаях, когда отдельные менее ответственные детали выкраивают из заменителей кожи, процент ответственных кожаных деталей но отношению к комплекту увеличивается. Например, в ботинках с берцами из заменителей кожи ответственные детали составляют уже по отношению к комплекту 50—55%; в сапогах яловых без кожаных голенищ — 55—58%; в полусапогах без кожаных берцев —41—47%. Это обстоятельство должно быть учтено при выдаче заданий для раскроя.

Толщина кожи и характер ее распределения по площади

Толщина кожн является одним из факторов, определяющих свойства кожн и преимущественно ее целевое назначение. Так, полукожник и выросток раскраивают в первую очередь на детали для сапог и мужских ботинок, опоек и шевро — на детали для женской и детской обуви. Однако для верхних кож этот фактор имеет весьма ограниченное значение, в частности потому, что ГОСТ допускает значительные колебания толщин деталей верха обувн. Толщина же жесткой кожн и характер ее распределения по площади оказывают большое влияние на общее использование, главным образом на ценностное, т. е. на выход ответственных групп деталей.

Сортность материала

Отнесение основных обувных материалов к тому или иному сорту осуществляется по количеству баллов, представляющих собой оценкг качества и степени повреждения материалов различными пороками. Например, кожн хромовые для верха обувн бывают семи сортов, юфтевые кожн, кожн для низа обуви и подкладочные кожн — четырех, ткани для верха обуви — двух и заменители кожн для верха обуви — трех сортов. Чем выше сортность материала, тем выше коэффициент его использования (при прочих равных условиях). Процент использования основных обувных материалов по сортам колеблется в пределах: кожи хромовые для верха обуви — от 74 до 83 для 1 сорта и от 61 до 68 для VII сорта;

Кожн для ннза обуви —от 68 до 84 для I сорта и от 60 до 79 для IV сорта;

Подкладочные кожн — от 58 до 80 для I сорта и от 47 до 66 для IV сорта;

Ткани для верха обуви —от 79 до 87 для I сорта и от 77 до 85 для II сорта.

Столь значительные колебания в пределах одного сорта объясняются различными раскройными свойствами материалов (площадь, конфигурация), а также конструктивными особенностями модели, видами кож и пр.

Квалификация рабочего

Квалификация закройщика и вырубщика оказывает большое влияние на процент использования материалов. Раскрой материалов, и в первую очередь кожевенных, требует от исполнителя больших знаний и опыта, творческого, новаторского отношения к труду.

Закройщик и вырубщик должны в совершенстве знать раскройные свойства кожи, ее заменителей и ткани, в совершенстве владеть системами раскладки, уметь сочетать модели, знать методы и правила обхода или использования порочных мест кожи.