Оборудование заводов по переработке пластмасс

УСТРОЙСТВО ПРОМЫШЛЕННЫХ РОБОТОВ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Конструкция манипуляторов. Манипулятор — механическая рука робота — представляет собой многозвенный разомкнутый механизм с вращательными или поступательными сочленениями, заканчивающийся рабочим органом в виде схвата или какого-либо специального технологического инструмента. Универсальность манипулятора определяется числом степеней подвижности руки. Для работы с неориентированными объектами необходимо иметь не менее шести степеней подвижности: три степени— для перемещения схвата в заданную точку пространства и еще три — для ориентации схвата в пространстве. Увеличение числа степеней подвижности диктуется стремлением повысить маневренность манипулятора, но одновременно приводит к существенному усложнению его конструкции, поэтому большинство промышленных роботов имеет от 4 до 7 степеней подвижности.

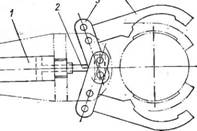

На рис. 12.1 показан манипулятор отечественного промышленного робота ТУР-10, предназначенного для обслуживания станков с ЧПУ, литьевых машин, прессов, штампов, а также для окраски, сварки и других технологических операций.

Каждый манипулятор имеет свою рабочую зону (зону обслуживания). Эта зона представляет собой объемную фигуру в виде совокупности точек пространства, до которых может дотянуться схват во всех крайних положениях. Конфигурация рабочей зоны определяется числом степеней подвижности, типом кинематических пар, их взаимной ориентацией и относительными размерами звеньев руки. Типам рабочих зон соответствуют различные системы координат, в которых осуществляется движение схвата манипулятора: прямоугольная, цилиндрическая и сферическая.

Движение руки по каждой координате осуществляется с помощью трех основных механизмов: привода, передаточного механизма и исполнительного устройства. Последним может быть схват, кисть, рука и манипулятор в целом. В качестве приводов используются гидродвигатели, пневмодвигатели, электродвигатели и комбинированные приводы.

Конструкции передаточных механизмов отличаются большим разнообразием и содержат цилиндрические или конические зубчатые, червячные, цепные, троссовые, рычажные, шари-

Рис. 12.1. Конструктивная, схема манипулятора промышленного робота ТУР-10:

І — неподвижное основание; 2 — подвижные звенья руки; 3 — схват.

Ковинтовые, винтовые, планетарные /

И другие передачи.

В основе классификации манипуляторов лежит конструктивно - компоновочный признак, а именно — способ размещения приводных устройств и принцип передачи движения от них соответствующим звеньям руки. В соответствии с этой классификацией все известные конструкции манипуляторов можно разделить на четыре группы, различающиеся расположением приводов: 1) приводы расположены непосредственно на местах связи звеньев руки так, что корпус привода связан с одним звеном, а ведущий элемент — с другим; 2) приводы всех звеньев расположены на неподвижном основании манипулятора, а связь каждого привода со своим звеном осуществляется через передаточные механизмы; 3) один привод используется для перемещения нескольких звеньев руки; 4) используются комбинации трех основных способов размещения приводов.

Преимущество манипуляторов первой группы заключается в простоте кинематических связей между звеньями, а недостатки связаны с трудностью создания компактной и гибкой конструкции и с ухудшением динамических характеристик манипулятора по сравнению с приводами других конструкций. Манипуляторы второй группы имеют более сложные передаточные механизмы и более длинные кинематические цепи, но обладают лучшими динамическими характеристиками. Достоинством манипуляторов третьей группы является сокращение числа приводов. Однако поскольку управление звеньями руки осуществляется здесь последовательно с помощью распределительных механизмов, снижается быстродействие манипулятора. Из комбинированных конструктивных схем манипуляторов (четвертая группа) чаще всего используется комбинация способов расположения приводных устройств, характерных для первой и второй группы с преимущественным применением принципов, принятых для первой группы.

Поиск оптимальных компоновочных решений в конструкциях манипуляторов позволяет наблюдать две принципиально различные тенденции: создание универсальных, но дорогих и сложных конструкций с большим числом степеней подвижности и разработку простых, недорогих, узкоспециализированных манипуляторов.

|

|

|

|

В последние годы успешно развивается третий путь, основанный на применении системы модулей — функционально и

конструктивно независимых элементов, каждый из которых может использоваться как индивидуально, так и в различных комбинациях с другими модулями. Соединение модулей между собой происходит с помощью унифицированных стыковочных поверхностей и не требует никаких дополнительных проектных или монтажных работ, кроме операции сочленения. Состав системы конструктивных модулей определяется технологическими требованиями к геометрическим, точностным и динамическим характеристикам перемещения объектов производства.

Для увеличения рабочей зоны манипулятора и автоматизации транспортных операций некоторые модели манипуляторов оснащают средствами передвижения, среди которых чаще всего применяются колесные устройства, имеющие электрические или гидравлические приводы. При управлении приводами используются датчики, которые либо непрерывно измеряют путь перемещения манипулятора относительно неподвижной базы, либо подключаются (как кинематически, так и электрически) только в районе обслуживаемого оборудования. В целях повышения точности позиционирования манипуляторов и упрощения системы управления ими траекторию их движения обычно ограничивают подвесными или расположенными на полу рельсовыми путями.

Захватные устройства манипуляторов. Роботы применяются на самых разнообразных операциях и работают с деталями, различными по прочности, массе, габаритам, шероховатости поверхности. Поэтому для манипуляторов разработано большое количество всевозможных захватных устройств — схватов, которые можно подразделить на: механические с жесткими или пружинящими губками; с вакуумными присосками; электромагнитные; приспособления в виде кронштейнов для крепления технологического инструмента. В некоторых конструкциях манипуляторов схваты могут автоматически заменяться в соответствии с записанной программой.

Наиболее часто применяются механические схваты с регулируемым усилием или моментом, состоящие из механизма зажима и сменных губок. У значительной части роботов, особенно простых, движение захватного устройства осуществляется в одной плоскости по декартовым или полярным координатам. На 12.2 показан схват шарнирной конструкции с губками для удержания изделий цилиндрической формы. На штоке 2 пневмоцилиндра 1 смонтированы шарниры 3, несущие зажимные губки 4. Губки схватов могут быть универсальными или изготовленными из быстротвердеющих материалов типа силиконовых резин методом формообразования по профилю захватываемого изделия. Для взятия хрупких предметов применяются губки в виде надувных подушек или схваты с несколькими резиновыми пальцами в виде полых разностенных трубок, несимметрично деформирующихся при подаче в них воздуха и мягко охватывающих переносимый предмет с разных сторон.

Рис. 12.2. Схват для изделий ци - ? 4

Линдрической формы. Пояснения. в тексте.

Вакуумные схваты с Г' присосками из резины или ]_Г другого эластичного поли - мера используются преиму - щественно при работе с изделиями в виде листов или относительно легких объемных фигур с плавными обводами. Эти схваты очень просты по конструкции, имеют небольшую массу и достаточно универсальны.' Для перемещения крупногабаритных изделий и заготовок применяют схваты с несколькими присосками, расположение и ориентация которых в пространстве зависит от конфигурации изделия.

Область применения электромагнитных схватов несколько шире, чем вакуумных. Они могут работать с более мелкими и более тяжелыми изделиями разной формы. Однако возможность взаимодействия только с изделиями из магнитных материалов сужает диапазон их использования. Недостатком таких схватов является остаточный магнетизм и захват посторонних частиц, способных повредить поверхность обрабатываемого изделия.

На схватах промышленных роботов, если это необходимо по условиям технологического процесса, устанавливают чувствительные элементы, дающие информацию об объекте и внешней среде, в которой функционирует робот. Схваты оснащают тактильными (измеряющими усилие сжатия), фотоэлектрическими, ультразвуковыми и другими датчиками, которые помогают ориентировать схват относительно детали, компенсируя неточности положения схвата, обусловленные неизбежными ошибками системы жесткого программирования манипулятора, а также уменьшают вероятность повреждения детали.

|

|

Приводы манипуляторов. Движения рабочих органов манипуляторов осуществляются с помощью гидравлических, электрических и пневматических приводов, а также комбинированных — электрогидравлических, пневмогидравлических и др. Около 30% манипуляторов имеют гидравлические приводы. Небольшая масса гидроагрегатов, приходящаяся на единицу их мощности, жесткие статические и высокие динамические характеристики, сравнительно небольшие потери при передаче энергии в значительной мере способствуют их широкому применению. В качестве силовых двигателей здесь используются гидромоторы, осуществляющие непрерывное вращение выходного вала; мо - ментные и поршневые гидроцилиндры, преобразующие энергию потока жидкости в поступательное перемещение выходного штока. Регулирование скорости движения гидродвигателей обеспечивается с помощью дросселей, управляемых в ручном или ав

томатическом режимах. Недостатки гидродвигателей связаны с зависимостью скорости их работы от температуры окружающей среды, которая влияет на вязкость жидкости и динамические характеристики привода.

Манипуляторы с электродвигателями дискретного или непрерывного действия используются реже. Они имеют широкий диапазон грузоподъемности. Внешние условия слабо влияют на их работу. К преимуществам электропривода относятся легкость монтажа и наладки, отсутствие трубопроводов и низкий уровень шума при работе. Ограниченность применения электроприводов в роботостроении обусловлена тем, что использование существующих высокоскоростных двигателей вращательного типа требует сложных передаточных механизмов, введения устройств фиксации положения звеньев типа фрикционных тормозов и применения самотормозящих передач, которые существенно снижают к. п.д. привода.

Пневматические приводы в виде поршневых цилиндров и поворотных пневмодвигателей широко используются в конструкциях наиболее простых манипуляторов небольшой грузоподъемности, имеющих обычно от двух до четырех степеней подвижности. Привод одной степени подвижности состоит из исполнительного двигателя, распределительного устройства, дросселей-регуляторов скорости и редуктора. Пневматический привод во многом сходен с гидравлическим, но не имеет обратного трубопровода. Он значительно дешевле, надежнее, проще в изготовлении и эксплуатации. Основной недостаток пневмопривода — трудность управления им в следящем режиме из-за высокой сжимаемости воздуха.

Из комбинированных приводов наиболее часто применяются электрогидравлические и пневмогидравлические.