Оборудование заводов по переработке пластмасс

ИСПОЛЬЗОВАНИЕ ПРОМЫШЛЕННЫХ РОБОТОВ В ПРОИЗВОДСТВЕ ИЗДЕЛИИ ИЗ ПЛАСТМАСС

Большинство методов формования пластмассовых изделий реализуется на полностью автоматизированном оборудовании, в котором всеми стадиями технологического цикла ведает специальная управляющая система (электромеханического, электронного или микропроцессорного типа).

Однако существует большое число вспомогательных операций, связанных с выполнением относительно сложных пространственных перемещений и ориентирующих движений, которые требуют внешних обслуживающих действий: установка арматуры в гнезда пресс-форм, укладка таблеток и заготовок, выгрузка и складирование готовых изделий, проверка готовности пресс-формы и др.

Практически все эти операции можно рассматривать как детерминированные операции манипулирования определенными объектами, исполнение которых можно поручить промышленным роботам. К тому же роботы способны обслуживать комплексы оборудования, в состав которых входят установки для удаления облоя и обрезания литников, приборы контроля качества или размеров изделий и другие технологические устройства, обеспечивающие замкнутый цикл получения готовых изделий. Роботы могут выполнять и сборочные операции. Например, робот, обслуживающий две литьевые машины, формующие разные половины двухцветной коробки для магнитофонной кассеты, может использовать свое свободное время (паузу, во время которой машины заняты процессом формования) для сборки этой кассеты и установки в нее поворотных осей.

Количество единиц основного и вспомогательного оборудования, расположенного в пределах одного роботизированного комплекса, определяется производительностью этого оборудования и зависит от технологических свойств перерабатываемых материалов и размеров изделий.

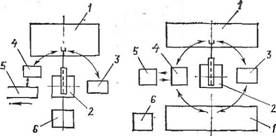

Типовые схемы компоновки оборудования для литья и прессования полимеров показаны на рис. 12.3.

Выбор типа робота для обслуживания подобного оборудования зависит от разнообразия, уровня сложности и точности требуемых движений. Наиболее тонкие операции — установка миниатюрных элементов арматуры, фиксация арматуры в относительно труднодоступных местах, извлечение готовых изделий из пресс-формы с выполнением качательных, вращательных и других непрямолинейных движений — требуют применения роботов с повышенной точностью движений, числом, степеней подвижности не менее пяти и системы управления с достаточно емкой памятью. Для этих целей наиболее подходят позиционные роботы типа ТУР-10, обучаемые вручную с помощью выносного кнопочного пульта или методом автоматического программирования.

|

Рис. 12.3. Типовые схемы компоновки оборудования: А — на участке прессования изделий (1 — гидравлический пресс; 2 — манипулятор; 3 — ■устройство подачи материала; 4 — устройство для удаления облоя; 5 — транспортер; 6 — стойка управления манипулятором); б — на участке литья под давлением (1 — литьевая машина; 2 — манипулятор; 3 — устройство подачи арматуры; 4 — устройство для обрезания литников; 5 — буикер для готовых изделий; 6 — стойка управления манипулятором). |

Во всех остальных случаях для совместной работы с литьевыми машинами и прессами обычно применяют позиционно- цикловые роботы с пневмоприводами. Они в несколько раз дешевле, проще в эксплуатации, имеют меньшие габариты и отличаются высокой надежностью.

Эти же роботы используют и для обслуживания пневмо - и вакуум-формовочных машин. Такие машины работают на листовых заготовках и на них выпускают изделия с плавными обводами. Для перемещения изделий и заготовок манипуляторы позиционно-цикловых роботов оснащают захватами в виде ди - станционно-управляемых вакуумных присосков.

Одна из важных областей применения промышленных роботов — это автоматизация операций формования изделий из премиксов, а также нанесения защитных покрытий. Указанные операции осуществляют с помощью дистанционно-управляемых распылителей — технологических устройств, создающих направленный поток частиц или отдельных компонентов полимерного материала, которые осаждаются на поверхности формы в виде сплошного слоя заданной толщины. Использование здесь промышленных роботов позволяет, с одной стороны, увеличить точность поддержания толщины формуемого слоя полимера и уменьшить расход применяемых материалов, а с другой стороны, избавить человека от необходимости находиться длительное время в зоне повышенного содержания в воздухе токсичных растворителей и мономеров или мелких частиц стекловолокна.

Структура автоматизированных производственных участков для изготовления изделий методом напыления зависит от номенклатуры, программы выпуска и геометрической формы изделий.

Одна из наиболее распространенных задач — автоматизация серийного процесса изготовления изделий с небольшой кривизной поверхности. Такие производственные участки обычно оснащают горизонтальным конвейером и устройством для возвратно-поступательного перемещения одного или нескольких распылителей в вертикальной плоскости. В качестве этого устройства можно использовать любой робот, в программу управления которым достаточно включить всего лишь две опорные точки, расположенные за пределами напыляемой зоны.

Минимальные значения вертикальной скорости перемещения руки манипулятора с распылителем и скорость горизонтального движения конвейера выбираются с учетом производительности распылителей, а также значения толщины и допустимой разнотолщинности наносимого слоя полимера.

Для предотвращения непроизводительных потерь материала и уменьшения степени загрязнения воздуха в рабочем помещении применяют пневмолокаторы, фотоэлектронные датчики или телевизионные следящие системы, которые включают распылители в работу только тогда, когда покрываемый участок формы попадает в зону действия факела распыляемого материала.

При формовании методом напыления объемных изделий применяют роботы типа «Контур-002М» или ТУР-10 с контурной системой управления. В данном случае также может быть использован конвейерный принцип перемещения форм, однако движение конвейера должно быть прерывистым с остановкой - ■формы в заданной позиции или даже временной фиксацией ее на вращающейся платформе. Движение распылителя относительно поверхности формы осуществляется здесь по сложной траектории, расчет которой в большинстве случаев является достаточно трудоемким. Это приводит к необходимости обучать робот вручную, заставляя его запоминать и копировать действия оператора.

Благодаря возможности взаимного перемещения форм и манипуляторов по рельсовым путям автоматизированная технология изготовления изделий методом напыления практически не накладывает ограничений на их габариты. В качестве примера можно сослаться на освоенный промышленностью процесс формования стеклопластиковых корпусов лодок и катеров.

Технологические возможности промышленных роботов применительно к процессам переработки полимеров в принципе не исчерпываются теми процессами, о которых говорилось в данной главе. Высокие темпы развития теоретических основ и разработки прикладных задач робототехники позволяют осуществлять дальнейшую планомерную замену человека роботами при •обслуживании существующих технологических машин и агрегатов, а также ожидать создания принципиально новых процессов, не связанных с ограничениями, накладываемыми непосредственным участием в них человека.

[1] Знак «+» означает наличие устройства в линии, знак «- Та в скобках означает число устройств (если их больше одного)