Оборудование заводов по переработке пластмасс

АГРЕГАТЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ И ТРУБ МЕТОДОМ ПУЛТРУЗИИ

Формование изделий из ориентированного в продольном направлении стекловолокна протяжкой пучка волокон через фильеру с плавно уменьшающимся сечением известно под названием

|

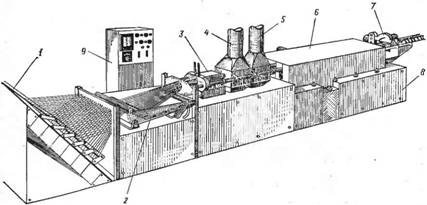

Pfc. 11.18. Агрегат для формования методом пултрузии. Пояснения в тексте. |

Рис. 11.19. Формующая матрица агрегата для пултрузии труб. Пояснения в тексте.

«пултрузия». Этим методом в настоящее время изготавливают трубы, круглые стержни и профили (швеллеры, тавры, угольники и т. д.).

Агрегат для формования методом пултрузии (рис. 11.18) состоит из шпулярника 1, на котором установлены механические или фотоэлектрические датчики обрыва нитей и регулируемые натяжные устройства; пропиточной ванны 2, формующей матрицы 3, камеры термообработки 4, охлаждающей камеры 5, тянущего устройства 6, циркулярной пилы 7, общей сварной станины 8, пульта управления 9. Формующая матрица (рис. 11.19) в свою очередь состоит из распределительной плиты 1, попадая в отверстия которой пропитанные волокна 2 равномерно распределяются по контуру будущего изделия. Одновременно с них снимается избыточное количество связующего. Затем волокна попадают в охлаждаемые входные губки матрицы, образованные охлаждаемой формующей матрицей 3 и дорном 4. В губках профилирующей щели окончательно отжимается все излишнее связующее, после чего отформованное изделие поступает в горячую часть матрицы 5, отделенную от охлаждаемых губок термоизоляционной прокладкой 7 и обогреваемую пластинчатым нагревателем 8 с термопарой 6. Крепление распределительной плиты к корпусу матрицы осуществляется посредством четырех стальных колонн 9. Длина обогреваемой части матрицы выбирается такой, чтобы за время ее прохождения основная часть связующего успела заполимеризоваться и на выходе из матрицы было фактически сформировано готовое изделие. Окончательное отверждение изделия (см. рис. 11.18) происходит в камере термообработки 4, откуда оно поступает в камеру водяного охлаждения 5. Протяжка волокон и готового изделия через распределительную плиту, формующую матрицу и камеры отверждения и охлаждения осуществляется при помощи гусеничного тянущего механизма 6 с регулируемой скоростью. Производительность таких установок может составлять от 0,4 до 1,2 м/мин.