Оборудование консервного производства: переработка Плодов и овощей

СЕПАРАТОРЫ

Сепаратор Г9-КОВ предназначен для очистки плодовых соков после предварительного удаления грубых частиц.

Техническая характеристика сепаратора Г9-КОВ

TOC o "1-5" h z Производительность, м3/ч До 10 000

Максимальный диаметр барабана, мм 600

Число тарелок в барабане 100

Межтарелочный зазор, мм 0,5

Частота вращения барабана, мин-1 5000

Давление на выходе продукта, МПа До 0,2

Объем шламового пространства, л 9

Объемная концентрация взвешенных Не более 0,1—0,15

Веществ в продукте после сепарирования. %

Установленная мощность, кВт 15

Габаритные размеры, мм 1500Х 1238X 1570

Масса, кг 2250

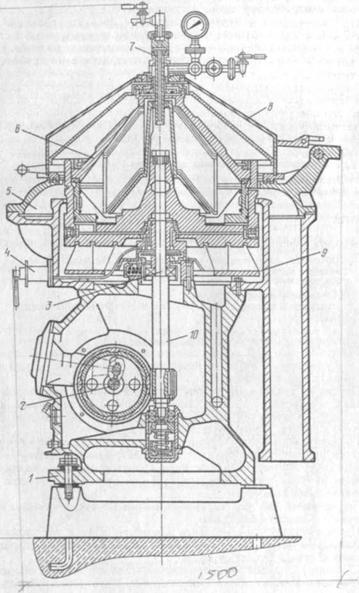

Основными узлами сепаратора Г9-КОВ (рис. 22) являются плавающая верхняя опора 3 вертикального вала 10, барабан 6, приемник шлама 5, гидроузел 4, приемно-выводное устройство 7, крышка 8, подъемник, пульт управления.

Станина / представляет собой чугунную отливку, на которой смонтированы все части сепаратора. Внутри станины расположены приводной механизм и масляная ванна с люком для осмотра зубчатой пары и крышкой, на которой монтируется тахометр.

Горизонтальный вал 3 служит для передачи вращения от электродвигателя вертикальному валу 10 через центробежную муфту и зубчатую передачу. На вертикальном валу крепится барабан, являющийся основным рабочим узлом сепаратора. В нем происходит очистка соков от механических примесей.

Гидроузел служит для регулирования подачи буферной воды в соответствующую полость барабана.

Приемник шлама предназначен для отвода осадка, выбрасываемого из барабана, а также для размещения ванны 9 слива межтарелочной жидкости и отвода буферной воды.

Сепаратор относится к типу полузакрытых с предварительным сливом межтарелочной жидкости и периодической центробежной выгрузкой осадка.

Сепаратор имеет автоматическое и ручное управление циклами работы.

При работе в автоматическом режиме подача и вывод продукта и подача буферной воды производятся через электромагнитные вентили.

|

Рис. 22. Сепаратор Г9-КОВ: |

/ — станина; 2 — горизонтальный вал; 3 — плавающая опора; 4— гидроузел, 5 — приемник шлама; 6 — барабан; 7 — приємно-выводное устройство; 8 — крышка; 9— ванна; 10— вертикальный вал

Команда на которые подается с пульта управления прибором согласно настройке командоаппарата по циклограмме.

При достижении барабаном сепаратора номинальных оборотов по сигналу командоаппарата открывается вентиль подачи буферной воды в камеру под поршень, которая заполняет ее. Создавшимся давлением поршень прижимается к крышке барабана, перекрывая щели и обеспечивая герметичность. Продукт поступает в сепаратор и одновременно очищенный сок выводится из него в производственные коммуникации. На установившемся режиме сепарирование продолжается до заполнения осадком шламового пространства барабана. Затем по команде прибора вентили закрываются. Подача и отвод продукта прекращаются. Поршень опускается и накопившийся в шламовом пространстве осадок под действием центробежной силы выбрасывается из барабана в приемник шлама. Fia этом заканчивается один полный автоматический цикл.

При ручном управлении вентили закрываются и открываются вручную и процесс осуществляется так же. как и в автоматическом режиме.

ФИЛЬТРЫ

Фильтрование — процесс, заключающийся в разделении суспензии при прохождении ее через пористую перегородку.

Производительность фильтра определяется количеством отфильтрованной жидкости в единицу времени, прошедшей через единицу поверхности фильтрующей перегородки.

Производительность по фильтрату (в мг) определяется по следующим формулам:

При постоянной разности давления и переменной скорости фильтрования

2Ар{ 1 - Др/С)т ОоТ|е

Где Р — площадь фильтрования, м2; др—разность давлений до и после перегородки фильтрования, Па; й — модуль сжатия осадка, определяемый для давления Др, Па; т — продолжительность фильтрования, с; п0—сопротивление осадка, 1/м2, г) — вязкость фильтрата, Па*с; е — коэффициент пропорциональности;

При постоянной скорости фильтрования и непрерывно возрастающей разности давления

Где Ар| и Арз — разность давлений до и после перегородки фильтрования в начале и конце процесса Па, С — модуль сжатия осадка, определяемый для давления, Па.

Фильтры пластинчатые (табл. 9). Предназначены для окончательной фильтрации натуральных соков, напитков, сиропов, заливки.

Пластинчатый фильтр составляется из квадратных металлических плит. Каждая плита представляет собой рамку, с двух сторон покрытую выступающими ребрами. Плиты делятся на четные и нечетные. Четные

|

Показатели |

В9-ВФС/ 423 56 |

В9-ВФС/ 423 53 |

112 ВФЕ |

ТІ ФВВ-15 |

|

Площадь поверхности филь |

6 |

19.5 |

20.5 |

33 |

|

Трации, м* Производительность, л/ч |

3000 |

9000 |

9500 |

15 000 |

|

Максимальное лазление |

0,25 |

0,25 |

0.25 |

0,50 |

|

Фильтрации. МПа Установленная мощность. |

4 |

5.5 |

5.5 |

9.7 |

|

КВт Габаритные размеры, мм длина |

1730 |

2900 |

2950 |

3350 |

|

Ширина |

660 |

960 |

1690 |

970 |

|

Высота |

1175 |

1230 |

1240 |

1520 |

|

Масса, кг |

400 |

1250 |

1600 |

1894 |

Плиты имеют по два фасонных прилива с правой стороны, имеющих круглые отверстия. Нечетные плиты имеют такие же приливы с отверстиями с левой стороны. В собранном виде плиты и помещенные между ними фильтрующие элементы сжимаются винтом. Приливы плит плотно прижимаются один к другому, и отверстия в них образуют каналы. Вставленные фильтрующие пластины делят пространство между двумя плитами на две камеры: четные камеры соединяются с каналами четных плит, а нечетные камеры — с каналами нечетных плит.

Мутный сок по четным каналам подается на фильтрацию, а затем из каналов поступает в четные камеры между пластинами и проходит под давлением через фильтрующую пластину, попадая в нечетные камеры, затем в канал нечетных камер и по нему выводится из фильтра. Фильтрующие пластины имеют квадратную форму размером 600 X X 600 мм и толщиной 1,2—2 мм.

Фильтрующие пластины (табл. 10) изготавливают из асбеста и целлюлозы с диатомитом. Чем больше в пластинах асбеста, тем выше качество фильтрования. В зависимости от характера фильтруемой суспензии применяют пластины с разной пористостью, обозначаемые номерами от 1 до 7. Чем выше номер пластины, тем меньше поры. Пластины № 6 и 7 обладают способностью стерилизации.

Фильтрующие пластины выпускают под марками Т и Ш. Производительность пластин марки Т на 25—30 % выше, чем пластин марки Ш. Для стерилизующего фильтрования используют пластины марки СФ и импортные марки ЭК.

|

10. Характеристика фильтрующих пластин

|