Оборудование консервного производства: переработка Плодов и овощей

Машины для тепловой обработки сырья

Одним из основных процессов производства консервов является тепловая обработка сырья. При такой обработке удаляется часть влаги, продукт приобретает определенные вкус, цвет и запах, инактивируются ферменты и прекращается жизнедеятельность микроорганизмов, что обеспечивает кратковременную сохранность полуфабрикатов.

Тепловые процессы (бланширование, подогрев, охлаждение, замораживание, уваривание) могут проводиться при разных тепловых режимах (продолжительность и температура).

В качестве теплоносителя на консервных заводах преимущественно используют водяной насыщенный пар, подогретый воздух, в отдельных случаях горячее масло и воду. Аппараты, в которых осуществляются процессы нагревания и охлаждения, называют теплообменниками.

Расчеты теплообменных аппаратов в условиях консервных заводов могут быть поверочными и предварительными. Поверочные расчеты проводят в целях установления возможности использования существующих аппаратов. Эти расчеты основываются на совместном решении уравнения теплового баланса 0 = бтсД/п и уравнения теплообмена д = /гт^Д/г, т. е.

Йт сД/„ = Лт/^Д/,,

Где ф — количество теплоты, Дж; й — производительность аппарата, кг/с; Д/„—разность температур продукта. К; к — коэффициент теплопередачи, Вт/(м2 • К); ^ — площадь поверхности теплопередачи, м2; Д/т—разность температур теплоносителя К; с — удельная теплоемкость продукта, Дж/(кг • К); т — продолжительность нагревания, с.

Теплоемкость пищевых продуктов определяется по формуле В. 3. Жадана:

С = 4190 4- 3,35л ж + 1,25 п6 - 27,65п,

Где л*, пб и п — соответственно содержание в продукте жиров, белков и углеводов, %.

Приведенные формулы положены в основу расчета любого теплообменного аппарата независимо от того, каким образом передается теплота к продукту: путем непосредственного контакта теплоносителя с обрабатываемым продуктом или через стенку.

Тепловые аппараты для предварительной тепловой обработки сырья можно классифицировать на бланширователи, развариватели и подогреватели. Для более глубокой тепловой обработки используются обжа - рочные аппараты (печи).

Бланширователь А9-КБЕ. Предназначен для тепловой обработки овощей и фруктов (огурцов, яблок, груш, слив и т. д.) в потоке в среде горяЧей вОды или насыщенного пара, а также в растворах лимонной 'илТГвинной кислоты либо в сахарном сиропе.

Бланширователь А9-КБЕ включает каркас, ванну, конвейер, привод, паровую и водяную коммуникации и электрооборудование.

Ванну заполняют водопроводной водой до уровня переливных бортов, после чего подаюТ, паР для нагревания поды и парового пространства. По'достижении заданной температуры бланширующей среды включают конвейер, подают в ковши продукт, открывают краны

Производительность при IIродолжитель - ностн бланширования, кг/ч

|

32 мин Температура бланширования, °С Расход пара, кг/ч Расход воды. м3/ч Установленная мощность. кВт Габаритные размеры, мм Масса, кг |

|

2 мин |

|

|

|

Душевых устройств и краны подачи воды к охлаждающему устройству. При бланшировании пар подают через барботеры в камеру с продуктом, при этом продукт непосредственно соприкасается с паром и тепловая энергия проходит в толщу продукта.

Ковшовый бланширователь БК. Предназначен для тепловой обработки водой и паром плодов и овощей (зеленого горошка, шпината, капусты, моркови, картофеля, яблок, груш).

Техническая характеристика бланширователя БК

|

500- 8000 95—100 200 290 2.2 9285 X 1250X2406 . Л 2375 |

Производительность, кг/ч Температура бланширования, °С Расход воды, кг/ч

Производительность, кг/ч Температура бланширования, °С Расход воды, кг/ч

Расход пара при давлении 0.2—0,3 МПа, кг/ч

Установленная мощность, кВт Габаритные размеры, мм Масса, кг

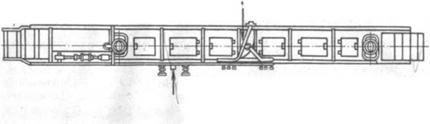

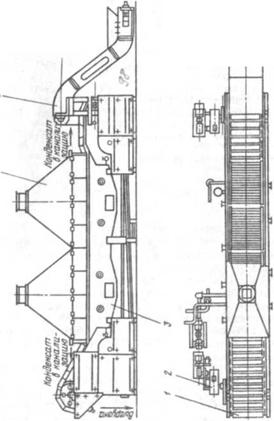

Основными частями бланширователя БК (рис. 23) являются каркас /, бланшировочный туннель 2, ковшовый транспортер 3, привод 4, паропровод 5 и водопровод 6.

На внутренней поверхности бланшировочного туннеля предусмотрены направляющие, по которым катятся ролики ковшового транспортера, что исключает провисание цепей. Нижняя часть туннеля (ванна) заполняется горячей водой. Пар и горячий воздух отводятся от бланширователя по двум вытяжным трубам.

Ковшовый транспортер состоит из ковшей, изготовленных из перфорированной нержавеющей листовой стали толщиной 1 мм. Расстояние между центрами двух соседних ковшей 0,2 м. Движение транспортера осуществляется от привода, включающего электродвигатель, редукторы зубчатый и червячный и цепную передачу.

Рабочая ветвь ковшового транспортера проходит в ванне между верхними и нижними барботерами, холостая — под ванной. Барботеры представляют собой расположенные поперек ванны трубки диаметром 8 мм, в которых просверлены отверстия диаметром 1,5 мм.

При включении бланширователя его настраивают на определенный технологический режим и закрывают заслонки вытяжных труб. При водяным бланшировании наполняют ванну водой, подают пар, нагревают воду до заданной температуры, подают воду в систему охлаждения продукта, включают привод транспортера и начинают загрузку ковшей продуктом.

Рис. 23. Ковшовый бланижровате^ь:

|

Греющий пар |

![]()

|

Вода |

![]() / — каркас; 2—бланшнровочный туннель; 3—транспортер; 4—привод; 5— паропровод; 6 — водопровод

/ — каркас; 2—бланшнровочный туннель; 3—транспортер; 4—привод; 5— паропровод; 6 — водопровод

Для смены бланшнровочной среды транспортер останавливают, сливают жидкость из ванны, чистят и ополаскивают туннель, подают свежую бланшировочную среду. По окончании работы бланширователя или при длительной остановке продукт из ковшей выгружают.

Бланширователи КБТ-400 и КБТ-900 (табл. 11). Предназначены для обработки паром нарезанного на дольки картофеля, шпарки, промывки картофеля и подачи его на сушку.

|

11. Техническая характеристика бланширователей

|

Бланширователь КБТ (рис. 24) представляет собой транспортер, проходящий через шпарительную и промывочную камеры. Бланширователь состоит из корпуса 2, транспортерной ленты 1, двух барабанов 7 и 10, раскладчика 11.

Корпус бланширователя разделен на три камеры: промывочную 3, шпарительную 4 и промывочно-охладительную 6. В промывочной и промывочноохладительной камерах находятся разбрызгиватели 5, которые орошают продукт мелкими струйками воды.

Корпус бланширователя разделен на три камеры: промывочную 3, шпарительную 4 и промывочно-охладительную 6. В промывочной и промывочноохладительной камерах находятся разбрызгиватели 5, которые орошают продукт мелкими струйками воды.

|

Рис. 24. Бланширователь КБТ: / — транспортерная лента; 2 — корпус; 3 — промывочная камера; 4 — шпарительная камера; 5 — разбрызгиватели; 6 — промывочно - охладительная камера; 7. 10 — барабаны; 8 — электродвигатель; 9 — цепная передача; // — раскладчик |

Шпарительная камера является батареей из десяти поперечных труб и одной продольной.

Шпарительная камера является батареей из десяти поперечных труб и одной продольной.

Внутри бланширователя размешены приводной и натяжной барабаны, на которые натянута бесконечная лента транспортера. Последняя изготовлена из сетки с прикрепленными к ней скребками, удерживаю - ющими продукт от сползания вниз.

Раскладчик представляет собой желоб со шнеком, привод которого осуществляется от основного электродвигателя 8 через цепную передачу 9.

Нарезанный картофель поступает в загрузочный бункер раскладчика и ровным слоем загружается на сетчатую ленту транспортера. При движении ленты продукт попадает в промывочную камеру, где он промывается холодной водой, затем перемещается в шпарительную

Нарезанный картофель поступает в загрузочный бункер раскладчика и ровным слоем загружается на сетчатую ленту транспортера. При движении ленты продукт попадает в промывочную камеру, где он промывается холодной водой, затем перемещается в шпарительную

Сок на подогреС

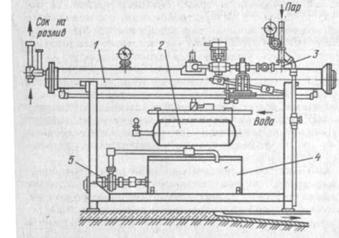

Рис. 25. Подогреватель КТП-2:

/ — теплообменник; 2 — вакуум-бачок; 3 — паровая магистраль; 4 — бак для воды; 5 — насос

камеру. Пар в шпарительную камеру подается через батарею барбо - теров под сетку. Находясь в камере, продукт проходит процесс шпарки при температуре 98—102 °С, после чего попадает в промывочно-охладительную камеру, где еще раз промывается холодной водой. Далее продукт поступает на очередную технологическую операцию.

Кожухотрубчатые подогреватели Предназначены для изменения температуры жидких сред (сока, сусла, заливки, рассола и т. п.). Изготовляют эти подогреватели следующих типов: ТН—с неподвижными трубными решетками, жестко прикрепленными к кожуху; ТК — с неподвижными трубными решетками и температурным компенсатором; ТП — с плавающей головкой, т. е. одна трубная решетка свободно перемещается; ТУ — с и-образными теплообменными трубками; ТС — с сальником на плавающей головке.

Подогреватель КТП-2 (рис. 25) предназначен для нагревания соков и томатной пульпы. Он включает теплообменник /, вакуум-бачок 2, паровую магистраль 3, бак 4 для воды и насос 5.

Техническая характеристика подогревателя КТП-2

TOC o "1-5" h z Производительность, л/ч 1800

Площадь поверхности нагрева. м? 4

Скорость движения продукта по трубкам, 2,8—3,5

М/с

Установленная мощность, кВт I

Продолжительность нагревания сока от 115

20 до 90 “С. с

Габаритные размеры, мм 3300 X 2350

Масса, кг 600

Теплообменная часть представляет собой стальной цилиндрический кожух, внутри которого крестообразно закреплены 12 последовательно соединенных трубок из нержавеющей стали (диаметр трубок 50 мм. длина 2925 мм). Продукт подается внутрь трубок, пар — в межтрубное пространство. Перед подачей в аппарат пар давлением 0,2 МПа редуцируется до давления 0,07—0,09 МПа, что соответствует температуре 93—96 °С и позволяет избегать перегрева и подгорания продукта.

В связи с тем, что давление внутри аппарата ниже атмосферного, для вывода конденсата применен водяной эжектор. Конденсат отводится из подогревателя через конденсатоотводчик с закрытым поплавком в вакуум-сборник. Из него конденсат и скопившийся там воздух удаляются водяным эжектором, создающим некоторое разрежение и в вакуум - сборнике. Продукт насосом прокачивается через все трубки и нагревается до температуры 80—90 °С. Терморегулятор автоматически поддерживает заданную температуру продукта на выходе.

Подогреватель А9-КБВ Предназначен для подогрева сока; представляет собой цилиндр, к торцам которого приварены трубные решетки с завальцованными в них трубами наружным диаметром 38 мм. Трубные решетки, изготовленные из нержавеющей стали, имеют выфре - зерованные каналы, соединяющие попарно торцы всех труб, по которым движется продукт.

В межтрубное пространство подогревателя поступает теплоноситель пар. Продукт подается в нижний теплообменник, проходит по его трубному пространству и предварительно нагревается паром. Затем продукт

Техническая характеристика кожухотрубчатого подогревателя А9-КБВ

TOC o "1-5" h z Производительность, т/ч 4.2

Площадь поверхности нагрева, м* 9

Расход электроэнергии, кВт • ч 0,71

Расход пара, т/ч 0,214

Масса, кг 5,1

поступает в верхний теплообменник и нагревается до заданной температуры, поступая оттуда на дальнейшую обработку. Отработанный пар в виде конденсата удаляется через конденсатоотводчик.

Двухтрубные теплообменники типа «труба в трубе». Предназначены для охлаждения сокоматериалов перед отстаиванием, готовых соков, рассолов, заливки и т. д. Представляют собой устройство, состоящее из двух труб, где одна труба меньшего диаметра вставлена в трубу большего диаметра. По одной трубе пропускается обрабатываемая жидкость, а по другой противотоком движется теплоноситель.

Техническая характеристика двухтрубного теплообменника Б2-ВХ2Б

TOC o "1-5" h z Производительность, л/ч 7500

Площадь поверхности теплообмена, м2 8,4

Температура охлаждаемого соко - материала, °С

Начальная 20—30

Конечная 5—15

Температура хладагента (рассола), °С

Начальная —10

Конечная 18

Расход рассола, м3/ч 4

Давление сока на входе, МПа 0.22

Давление рассола на входе, МПа 0,45

Габаритные размеры, мм 3650 X 360X1290

Масса, кг 400

Теплообменник состоит из нескольких расположенных один над другим прямолинейных участков, при этом внутренние трубы последовательно соединяются каналами — полудугами, скрепленными на фланцах. Наружные трубы связаны между собой патрубками. Весь аппарат представляет собой один элемент большой длины.

Благодаря небольшому поперечному сечению трубы в таких теплообменниках продукт может перемещаться с большой скоростью, что обеспечивает хороший теплообмен за счет турбулентного движения и предотвращает образование нагара при использовании таких теплообменников в качестве подогревателей.

Ультраохладители типа ВУНО. Предназначены для быстрого охлаждения виноградного сока в потоке. Представляют собой теплообменные аппараты типа «труба в трубе» (табл. 12). Для охлаждения используют непосредственно испаряющийся хладагент (аммиак).

Аппараты (рис. 26) имеют несколько горизонтально расположенных элементов. По внутренней трубе каждого из них протекает обра-

|

Показатели |

ВУНО-90 |

ВУНО-бО |

ВУНО-ЗС |

|

Производительность по продукту, мэ/ч |

5 |

3.2 |

1,6 |

|

Температура продукта. °С |

15 |

15 |

15 |

|

Начальная |

|||

|

Конечная |

-2 |

-2 |

-2 |

|

Холодопроизводительность, кВт |

92.8 |

69,6 |

34,8 |

|

Число секций теплообмена |

3 |

2 |

1 |

|

Частота вращения вала мешалки, мин-1 |

260 |

260 |

260 |

|

Установленная мощность, кВт |

66,2 |

48,2 |

27,2 |

|

Габаритные размеры, мм |

|||

|

Длина |

5500 |

4370 |

4365 |

|

Ширина |

3150 |

3865 |

2250 |

|

Высота |

3000 |

2100 |

2300 |

|

Масса, кг |

5540 |

4600 |

3030 |

Батываемый продукт, а по межтрубному пространству — хл а доноситель. В качестве хладагента можно использовать также хладон-12. Для предохранения сока от замерзания в полость внутренней трубы вставлена мешалка. Значительная скорость движения обрабатываемого продукта и его перемешивание обусловливают быстрое охлаждение его без замерзания. При этом происходит выпадание винного камня.

Пластинчатые теплообменники. Для них характерны плоские поверхности теплообмена. Они состоят из ряда параллельных пластин, изготовленных из тонких металлических листов (нержавеющая сталь) толщиной около 1 мм.

Устройство разборного пластинчатого теплообменника напоминает фильтр-пресс. Между поверхностями двух смежных пластин образуется небольшой зазор, который служит каналом для жидкости, подвергаемой нагреванию или охлаждению.

В консервной промышленности нашли применение пастеризационноохладительные установки ВПУ (табл. 13), 472-021/13МН и охладительные установки ВОУ (табл. 14).

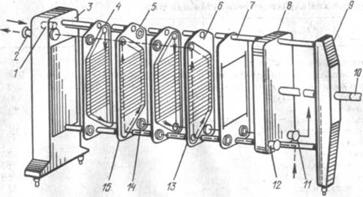

Пластинчатый теплообменный аппарат (рис. 27) состоит из станины, набора пластин и промежуточных плит. Основными частями станины являются стойки 3 и 9, верхняя и нижняя штанги 7, нажимная плита 8, винт 10. На главной стойке находятся штуцер / для ввода продукта и штуцер 2 для вывода теплоносителя. На нажимной плите размещены штуцер II для вывода продукта и штуцер 12 для ввода теплоносителя (путь движения теплоносителя показан пунктирной линией. Рис. 26. Ультраохладитель ВУНО:

Путь Движения Продукта —СПЛОШ - /—труба для сока; 2— мешалка; 3 —

НОЙ). аммиачная рубашка

|

Показатели |

ВП1-У2.5 |

ВПІ-У5 |

|

Производительность, м3/ч |

2,5 |

5 |

|

Продолжительность выдержки продукта |

100 |

100 |

|

При максимальной скорости потока, с |

||

|

Начальная температура горячей воды |

||

|

(теплоносителя), °С |

86 |

86 |

|

Начальная температура водопроводной |

||

|

Воды (хладоносителя), °С |

12 |

12 |

|

Температура продукта, °С |

||

|

Начальная |

15-18 |

15—18 |

|

После нагревания |

45-85 |

45—85 |

|

После охлаждения |

13—18 |

13—18 |

|

Расход воды, м3/ч |

7.5 |

15 |

|

Расход пара, кг/ч |

55 |

110 |

|

Число секций теплообмена |

3 |

3 |

|

Теплообменные пластины типа П2 |

||

|

Количество |

55 |

107 |

|

Площадь поверхности нагрева одной |

0.2 |

0,2 |

|

Пластины, м2 |

||

|

Установленная мощность, кВт |

4,5 |

4,5 |

|

Габаритные размеры, мм |

3300X3150X 2500 3300X3150X 2500 |

|

|

Масса, кг |

1320 |

1620 |

|

14. Техническая характеристика установок ВОУ |

||

|

Показатели |

В01У2.5 |

В01-У5 |

|

Производительность, м3/ч Температура продукта, °С |

2,5 |

5 |

|

Начальная |

18 |

18 |

|

Конечная |

-10±2 |

- 10±2 |

|

Температура рассола, °С |

- 15 |

— 15 |

|

Расход рассола, м3/ч |

5 |

10 |

|

Число секций теплообмена Теплообменные пластины типа П1 |

1 |

1 |

|

Количество |

49 |

85 |

|

Площадь поверхности теплообмена одной пластины, м2 |

0,15 |

0,15 |

|

Габаритные размеры, мм |

1650Х700Х 1400 |

1870Х 700X 1400 |

|

Масса, кг |

520 |

650 |

Теплообменные плиты 15, подвешенные на штанги, в рабочем положении плотно прижаты одна к другой: Уплотнение при этом обеспечивается резиновыми прокладками 4. 5, 13 и 14. По расположению отверстий, окольцованных прокладками, пластины (плиты) делятся на левые и правые и при подвешивании чередуются. Последняя по ходу движения продукта пластина б не имеет отверстия, что создает необходимый подпор и способствует распределению нагреваемой жидкости по нечетным полостям между пластинами.

|

Рис. 27. Пластинчатый теплообменный аппарат: /, 2. II. 12 — штуцеры; 3. 9 — стойки; 4. 5. 13. 14 — резиновые прокладки; 6 — пластина; 7 — штанга; 8 — нажимная плита; 10 — винт; 15 — теплообменные плиты |

|

Техническая характеристика установки 472-021/13МН

|

Теплоноситель движется противотоком, распределяясь по четным полостям. Таким образом, полости с продуктом и теплоносителем чередуются, и в аппарате создаются две системы взаимоизолированных каналов.

В многосекционных пластинчатых теплообменных аппаратах в отдельных секциях в целях экономии энергии используют нагреваемый или охлаждаемый продукт как теплоноситель. Такая секция называется регенерационной.

Достоинствами пластинчатых теплообменников являются их компактность, возможность проведения тщательной санитарной обработки, кратковременность теплового воздействия вследствие небольшой толщины слоя продукта, обеспечение автоматического регулирования. Недостатком их является большое число прокладочных соединений между пластинами.

Теплообменный аппарат А9-КБДУЗ. Предназначен для нагревания и охлаждения томатной пасты и плодовых полуфабрикатов.

Производительность по томатной пасте, т/ч, не менее при нагревании при охлаждении Площадь поверхности нагрева, м2 Температура продукта на входе в аппарат, °С

При нагревании при охлаждении Температура продукта на выходе из аппарата, °С

При нагревании при охлаждении Температура охлаждающей среды, °С Давление греющего пара, МПа Давление продукта в рабочей полости. МПа

Расход охлаждающей волы, м3/ч Расход пара, кг/ч Расход электроэнергии, кВт • ч Габаритные размеры, мм Масса, кг

Аппарат состоит из двух теплообменников, рамы, коммуникации пара, продуктопровода и щита управления.

Теплообменник работает по принципу механической турбулизаиии потока и состоит из корпуса и вращающегося барабана с ножами. Кольцевой зазор в корпусе служит для прохода тепло - и хладагента. Внутри корпуса с зазором расположен барабан с ножами, которые при вращении барабана снимают пристенные слои продукта и перемешивают их с ядром потока, обусловливая тем самым высокий коэффициент теплопередачи и равномерность прогрева всего объема продукта.

Вращение барабана осуществляется электродвигателем через клиноременную передачу.

Котлы варочные. Предназначены для варки сиропа, рассола, бульона, варенья, джемов и т. п. В зависимости от вместимости котлы выпускаются разных типов (табл. 15).

Варочный котел МЗ-2С-2446 (рис. 28) имеет две стойки /, две цапфы 2, паровую рубашку 3, корпус 4, мешалку 5 (варочный котел МЗ-2С-244а выпускается без мешалки), и электрооборудование.

15. Техническая характеристика варочных котлов

|

Показатели 5А 6А МЗ-2С-244 Д9-41А

|

В нижней части паровой рубашки предусмотрен краник для спуска воздуха и конденсата. На подводящей паровой линии установлены манометры и предохранительный клапан. Привод мешалки состоит из электродвигателя и редуктора.

|

Рис. 28. Варочный котел МЗ-2С-2446: I — стойка, 2 — цапфа; 3 — паровая рубашка, 4 — корпус; 5 —- мешалка |

После заполнения котла продуктом в рубашку подают пар и начинают процесс варки. Затем подачу пара прекращают, котел поворачивают на опорах и удаляют из него содержимое.

После заполнения котла продуктом в рубашку подают пар и начинают процесс варки. Затем подачу пара прекращают, котел поворачивают на опорах и удаляют из него содержимое.

Реакторы МЗ-2С-210 и МЭ-2С-316. Предназначены для перемешивания с подогревом вязких и жидких пищевых продуктов, состоящих из нескольких компонентов (табл. 16).

Реакторы состоят из корпуса с паровой рубашкой, крышки, привода, мешалки и электрооборудования.

Продукт перемешивается мешалкой, представляющей собой вал с лопастями. В аппарате предусмотрены два окна для осмотра внутренней полости реактора,

А также люк для периодического осмотра, чистки и ремонта.

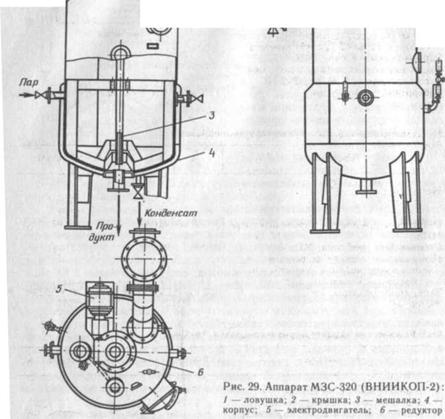

Выпарные аппараты МЗС-Э20 (ВНИИКОП-2) и МЭС-320М.

Предназначены в качестве сборника-подогревателя, вакуум-выпарного аппарата при приготовлении томатного пюре и пасты, разных соусов, повидла, варенья и рассолов (табл. 17).

Аппарат МЗС-320 (рис. 29) состоит из корпуса 4 с паровой рубашкой, крышки 2, привода, мешалки 3, ловушки / и электрооборудования. На сферической крышке смонтирован привод, состоящий из электродвигателя 5 и редуктора 6. К крышке крепится ловушка для улавливания наиболее крупных частиц продукта и паров с ароматическими

16.Техническая характеристика реакторов

|

МЗ-2С-ЗІ6 |

![]()

|

МЗ-2С-2І0 |

![]() Показатели

Показатели

|

500 |

![]()

Рабочий объем, дм3 Рабочее давление, МПа о паровой камере в корпусе

Частота вращения вала мешалки, мин“1 Установленная мощность, кВт Габаритные размеры, мм Масса, кг

1000

0, TOC o "1-5" h z 25 0,25

0, 07 0,07

48 75

3 1,5

1315ХП94Х 2003 1360Х 1134 X 1700 900 485

|

|

Веществами. Разгрузка аппарата осуществляется через спускной патрубок с пробковым краном. Аппарат снабжен краном для взятия проб.

Вакуум-аппараты МЗ-2С-241а и МЗ-2С-241аМ. Предназначены для выпаривания и уваривания сырья с перемешиванием (табл. 18).

Вакуум-аппарат состоит из корпуса, паровой рубашки, опор, привода, мешалки, ловушки и электрооборудования. Вакуум-аппарат типа МЗ-2С-241аМ комплектуется вакуум-насосом с электродвигателем мощностью 4,6 кВт.

|

Показатели |

МЗС-320 |

МЗС-Э20М |

||

|

Вместимость, дм3 |

1000 |

|||

|

Остаточное давление, МПа |

0,072- |

0,077 |

||

|

Площадь поверхности нагрева, м* |

3,66 |

|||

|

Испарительная способность поверхности |

||||

|

Нагрева, кг/(м:- ч) |

||||

|

При концентрировании томатной мас |

118 |

|||

|

Сы с 15 до 30 % сухих веществ |

||||

|

При концентрировании фруктового |

94- |

-130 |

||

|

Пюре с 11 до 65 % сухих веществ |

||||

|

Рабочее давление пара, МПа |

0,4 |

|||

|

Частота вращения вала мешалки, мин-1 |

57 |

|||

|

Установленная мощность, кВт |

2.7 |

|||

|

Габаритные размеры, мм |

1310X 1310X 3180 3250X3720X3180 |

|||

|

Масса, кг |

1700 |

2600 |

||

|

18. Техническая характеристика вакуум-аппаратов |

||||

|

Показатели |

МЗ-2С-241 а |

МЗ-2С-241аМ |

||

|

Вместимость, дм3 |

||||

|

Рабочая |

557 |

500 |

||

|

Полная |

1100 |

1270 |

||

|

Остаточное давление в варочной камере. |

0,08—0,085 |

0,07 |

||

|

МПа |

||||

|

Рабочее давление пара, МПа |

0,3 |

0,3 |

||

|

Площадь поверхности нагрева, м2 |

4 |

3 |

||

|

Частота вращения вала мешалки, мин-1 |

47 |

48 |

||

|

Установленная мощность, кВт |

3 |

3 |

||

|

Габаритные размеры, мм |

1750 X 1275 X 2840 3746 X 2030 X 2927 |

|||

|

Масса, кг |

1473 |

2263 |

||

|

18а. Техническая характеристика аппаратов А9-КЖД |

||||

|

Показатели |

А9-КЖД-І |

А9-КЖД-2 |

А9-КЖД-4 |

|

|

Производительность по сырью, т/ч |

1 |

2 |

4 |

|

|

Продолжительность обжаривания, мин |

6-20 |

6- |

-20 |

6—20 |

|

Температура масла в ванне при обжари |

130-150 |

130- |

-150 |

130—150 |

|

Вании, °с |

||||

|

Расход |

||||

|

Электроэнергии. иВт • ч |

11,5 |

21,5 |

40 |

|

|

Пара, кг/ч |

700 |

1400 |

2800 |

|

|

Воды, м3/ч |

0,1 |

0.2 |

0,4 |

|

|

Суточный коэффициент сменяемости мас |

2-6 |

2- |

-6 |

2—6 |

|

Ла по видам овощей |

||||

|

Габаритные размеры, мм |

||||

|

Ширина |

6000 |

8000 |

12000 |

|

|

Длина |

3100 |

3100 |

3100 |

|

|

Высота |

3100 |

3100 |

3100 |

|

|

Масса, кг |

9700 |

12 200 |

19 600 |

|

|

75 |

По принципу действия эти аппараты аналогичны аппаратам типа МЗС-320.

Аппараты А9-КЖД (табл. 18а). Предназначены для обжаривания в растительном масле овощей.

Перед началом работы ванну аппарата заполняют холодным маслом из бака. При достижении уровня масла в аппарате 100—200 мм включают насосную установку, обеспечивающую заполнение всей системы маслом. После этого включают подачу пара в подогреватель и масло в системе «ванна — подогреватель — ванна» подогревают до температуры 150 °С.

На подающее устройство аппарата подают нарезанное сырье, которое поступает в ванну с горячим маслом и под действием пластин скребкового конвейера продвигается вдоль ванны. По мере продвижения сЬрье обжаривается. Во время обжаривания выделяется вторичный пар, который по каналу, образованному теплоизоляционными экранами и поверхностью масла, перемещается к вытяжным патрубкам. При выходе из ванны обжаренный продукт выводится перфорированной пластиной на наклонную часть днища и выходит из ванны, попадая на вибролоток отводящего устройства.

Паромасляная печь АПМП-1. Предназначена для обжаривания в растительном масле овощей.

Техническая характеристика печи АПМП-1

TOC o "1-5" h z Производительность, кг/ч 2000

Площадь поверхности нагрева, м2 45,5

Среднее количество масла в печи, 950 ±50

Кг

Расход пара при давлении 1— 1440

1, 2 МПа, кг/ч

Продолжительность обжаривания, 5—22

Мин

Скорость движения ленты, м/с 0,005—0,02

Расход воды в охладителе, м3/ч 2

Суточный коэффициент сменности масла (расчетный) при обжаривании

Кабачков 2

Баклажанов 6,6

Объем бака, м3

Напорного 1,6

Фильтрационного 1,6

Установленная мощность, кВт 6,1

Габаритные размеры, мм 12 700X3640X3710

Масса, кг 10 500

Паромасляная печь (рис. 30) состоит из ванны, транспортирующего устройства, зонтов, привода и электрооборудования.

Ванна представляет собой сварную металлоконструкцию и разделена перегородкой на два отсека. В первом (по ходу продукта) размещены две нагревательные камеры, каждая из которых имеет три ряда трубок по высоте ванны. Во втором отсеке расположены две двухрядные нагревательные камеры, которые подняты относительно нагревательных камер первого отсека на 50 мм.

Разделение ванны на два отсека со ступенчатым размещением

|

|

|

VMcfidiVf |

![]()

Нагревательных камер резко сокращает количество масла в печи, а разделение поверхности нагрева по длине (65 % в первом отсеке и 35 % во втором) обеспечивает равномерную температуру масла, что способствует более качественному обжариванию продукта.

Масло отделено от дниша водяной подушкой. Во избежание перегрева воды при работе с постоянной водяной подушкой под нагревательными камерами установлены трубчатые охладители.

Транспортирующий орган представляет собой бесконечное полотно, собранное из ковшей.

Со стороны загрузки сырья размещена натяжная станция. Над ванной печи устанавливается вытяжной зонт. Транспортирующая лента вносит продукт в ванну, где происходит его обжаривание в масле при температуре 120—160 °С. Обжаренный продукт выносится лентой из ванны и выгружается в месте огибания ею приводной звездочки.

Паровая плита КПП-1 (плита Крапивина). Предназначена для варки варенья, томатопродуктов, сиропов, джемов, повидла и т. п., а также обжаривания овощей и мяса, подсушки муки.

|

Техническая характеристика паровой плиты КПП-1 |

|

|

Производительность по варенью, |

75 |

|

Кг/ч |

|

|

Угол наклона печи при опорожне |

45 |

|

Нии (максимальный), град |

|

|

Продолжительность опорожнения |

10 |

|

С ручным приводом, с |

|

|

Площадь поверхности нагрева, м2 |

1.5 |

|

Рабочий объем, дм3 |

270 |

|

Рабочее давление пара, МПа |

0,8-1 |

|

Расход пара, кг/ч |

82 |

|

Расход воды, м3/ч |

0,272 |

|

Габаритные размеры, мм |

2020 X 1798 X 2422 |

|

Масса, кг |

680 |

Универсальная паровая плита состоит из корпуса, опрокидывающего механизма, стоек, трубопроводной арматуры и вытяжного колпака. Корпус изготовлен из листовой нержавеющей стали и установлен на двух опорах — пустотелых цапфах.

Пар подается в центральный коллектор нагревательной камеры, а конденсат стекает с противоположной стороны коллектора. Опрокидывание паровой плиты осуществляется вращением маховика.

При варке продукта или обжаривании овощей пар в паровую рубашку подается только после заполнения ванны продуктом. Если после тепловой обработки требуется охладить продукт, пар из нагревательной камеры выпускается и в рубашку подается холодная вода.