ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

УСТРОЙСТВА ДЛЯ СУШКИ МЕТОДОМ ФИЛЬТРАЦИИ ВОЗДУХА

Сушка методом фильтрации воздуха через полотно бумаги и картона позволяет многократно по сравнению с контактной сушкой повысить интенсивность процесса и значительно снизить металлоемкость применяемого оборудования. Особенность метода заключается в том, что горячий воздух под действием перепада давления (Ар), создаваемого на обеих сторонах высушиваемого полотна, вступает в непосредственный контакт с волокнами и обеспечивает интенсивный тепло - и массоперенос. Сушка методом фильтрации воздуха особенно эффективна при производстве материалов, обладающих высокой воздухопроницаемостью (фильтровальных видов бумаги и картона, бумаги для изделий санитарно-гигиенического назначения, синтетической и др.). Интенсивность сушки этих материалов достигает 100—250 кг/(м2-ч), т. е. в 8—10 раз выше, чем на бумагоделательной машине с традиционной цилиндровой сушильной частью [87, 58].

Характерные кинетические кривые сушки с прососом горячего воздуха показаны на рис. 9.8. Для сравнения на том же графике приведена кривая сушки фильтровального картона на действующей бумагоделательной машине

Следует отметить, что применение этого метода для сушки фильтровальных материалов способствует также улучшению структурно-фильтрующих показателей и получению пористой упругой структуры бумаги [59] Имеется положительный опыт установки сушильных цилиндров с сотовой поверхностью вместо прессовой части бумагоделательных машин, вырабатывающих фильтровальные материалы Высокоинтенсивная сушка с прососом горячего воздуха позволяет получить на этих машн-

|

|

Нах более воздухопроницаемое полотно, чем на обычных машинах є прессовой частью.

Известны два способа сушки на перфорированных сушильных цилиндрах с прососом воздуха: с подачей воздуха под избыточным давлением внутрь сушильного цилиндра и с созданием разрежения на внутренней поверхности обечайки сушильного цилиндра. В обоих случаях над поверхностью сушильных цилиндров сотовой конструкции устанавливаются конвективные сушители с воздуховодами, которые в первом случае служат для забора просасываемого воздуха, а во втором — для подачи горячего воздуха в зону сушки.

Оценивая преимущества и недостатки обоих способов, следует отметить, что в первом облегчаются условия создания высоких перепадов давления, приложенных к сторонам высушиваемого полотна, однако, поскольку давление стремится оторвать полотно от поверхности цилиндра, здесь необходимо наличие дополнительной сетки для прижима полотна к цилиндру. В случае создания разрежения внутри сушильного цилиндра бумажное полотно под действием перепада давления плотно прилегает к поверхности цилиндра и необходимость в дополнительном прижиме отпадает.

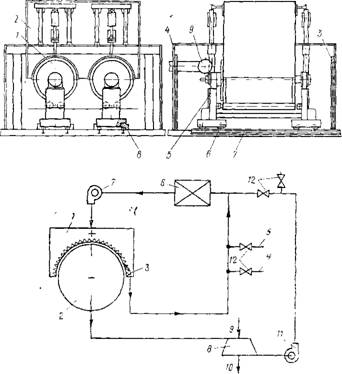

В зависимости от конструкции конвективные сушители могут устанавливаться над одним или несколькими сушильными цилиндрами. Установка для сушки методом фильтрации воздуха со сдвоенным конвективным сушителем представлена на рис. 9.9.

Отечественная конструкция конвективного сушителя, предназначенного для подачи горячего воздуха на поверхность высушиваемого материала, описана в подразделе 9.4.

Принципиальная схема циркуляции воздуха в устройствах сквозной сушки представлена на рис. 9.10.

Горячий воздух со скоростью 40—60 м/с на выходе сопла распределительной коробки подается на влажное полотно.

Рис. 9.8. Кривые кинетики сушки фильтровального картона массой 1 м2 ПО г/мг:

/ — сквозная сушка, /= 150 °С, Др=5000 Па; 2 — Др=7000 Па; 3 — Др=8500 Па; 4 — контактная сушка

Рис. 9.9. Установка для сушки полотна методом тепломеханического выноса влаги:

/ — цнлнндр сотовой конструкции; 2 — сушитель конвективный, подъемный, 3, 4 — щиты раздвижные; 5 — станина цилиндра; 6 — катки; 7 — направляющие; 8 — опорные башмаки; 9 — воздуховод системы удаления паровоздушной смеси

Рис. 9.10. Схема циркуляции воздуха и пароснабжения в системе сушки с тепломеханическим выносом влаги:

/—конвективный сушитель; 2 — перфорированный цилиндр; 3 — циркулирующая паро - роздушная смесь, 4 — подача свежего воздуха; 5 — смешение с паром; 6 — теплоцентр; 7 — вентиляторы; 8 — подогрев технологической воды; 9 — подвод холодной воды; 10 — отвод теплой воды; 11 — воздуходувки; 12 — регуляторы расходов воздуха

Часть паровоздушной смеси просасывается через полотно вследствие разрежения, создаваемого в цилиндре вентиляционными агрегатами Циркулирующая часть паровоздушной смеси встроенными вентиляторами возвращается в колпак, смешивается со свежим воздухом, очищается в фильтрах, нагревается в калориферах и вновь подается на полотно

В зависимости от вида высушиваемого материала, производительности машины и конечных параметров паровоздушной смеси, прошедшей сквозь полотно, используются следующие основные конструктивные схемы: одноступенчатая с узлом утилизации тепла без циркуляции воздуха; одноступенчатая с циркуляцией воздуха и его промежуточным нагревом; многоступенчатая с промежуточным нагревом и последовательной циркуляцией воздуха. В первой схеме отработанная паровоздушная смесь отдает тепло в контактных или в регенеративных теп - тообхменннках. В схемах с рециркуляцией часть отработанного воздуха смешивается со свежим воздухом перед калориферами или горелками, при этом затраты энергии на нагрев воздуха и на испарение воды меняются в зависимости от степени рециркуляции В многоступенчатых схемах воздух проходит сквозь полотно последовательно несколько раз КПД систем повышают установкой теплообменников.

Основные недостатки существующих конструкций сушильных цилиндров с прососом воздуха — трудность создания уплотнения в местах контакта отсасывающих и подводящих камер с вращающимся перфорированным сушильным цилиндром, отсутствие возможности визуального контроля за работой уплотнений и трудность проведения демонтажних работ для замены уплотнений.

Учитывая вышеизложенное, при создании отечественных конструкций устройств для сушки с прососом воздуха в первую очередь уделяют внимание созданию надежности и ремонтопригодности уплотнительных элементов

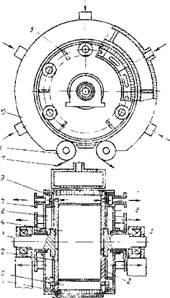

Конструкция сотового цилиндра [А с 573689 (СССР)] представлена на рис. 9.11

Основная особенность конструкции рассматриваемого цилиндра — размещение всех элементов для отвода паровоздушной смеси и для образования зон отсоса по окружности цилиндра вне корпуса сушильного цилиндра, приводимого во вращение. Это обусловливает простоту конструкции цилиндра и легкость доступа для обслуживания и ремонта уплотняющих элементов. Основным элементом цилиндра является ячеистая проницаемая рубашка, изготовленная из тонких стальных листов, изогнутых и сваренных таким образом, что поверхность рубашки имеет вид пчелиных сот с шестиугольными ячейками Рубашка цилиндра крепится к крышкам, которые в свою очередь крепятся к цапфам К крышкам цилиндра прикрепляется внутренний цилиндр, размещенный внутри сотового ци-

Рис. 9.11. Сотовый сушильный ци линдр с торцевым уплотнением

/ — рубашка цилиндра, 2 —крышки, 3 — цапфы, 4 — внутренний цилиндр, 5 — радиальные перегородки, 6— камера, 7 — воздуховоды системы прососа воздуха 8 — коробки для прососа воздуха, 9 — фторопластовый диск, 10 — коробка для подачн горячего воздуха, 11 — ведущие валики, 12 — полотно

Линдра, при этом, поскольку внутренний цилиндр имеет меньшии диаметр, чем наружный, между цилиндрами образуется кольцевой зазор, который разделен продольными радиальными перегородками на ряд камер, открывающихся к сотовой поверхности наружного цилиндра. С лицевой стороны цилиндра в торцевых крышках имеются отверстия, соединяющие полости цилиндра с наружными воздуховодами через коробки (камеры) для удаления воздуха из внутренних полостей цилиндра Уплотнение между вращающимся цилиндром и неподвижными отсасывающими камерами достигается использованием фторопластового диска, крепящегося к корпусу камер. Диск выполнен в виде трех пластин, имеющих канавки на поверхности, контактирующей с обработанной плоскостью вращающегося сушильного цилиндра. Корпус коробок установлен на резьбовых шпильках, позволяющих изменить положение корпуса коробок вместе с уплотнениями относительно цилиндра Уплотнения предназначены для работы с небольшим зазором или с незначительным прижимом трущихся поверхностей, при этом специальных приспособлений для прижима не предусмотрено, прижим осуществляется за счет наружного атмосферного давления и наличия вакуума внутри цилиндра. Канавки на поверхности фторопластовых уплотнений служат для турбулизации потока и снижения расхода воздуха, проходящего сквозь уплотнения.

|

|

При вращении цилиндра продольные камеры вала соединяются с полостями неподвижных коробок, при этом в камерах возникает вакуум. Следует отметить, что существует зона, где полости камер вала сообщаются с окружающим пространством, и вакуум в них отсутствует На этом участке поверхность цилиндра свободна от бумажного полотна, поэтому камеры вала

в этой зоне заполняются воздухом. В связи с этим при поступлении камеры в зону отсоса требуется удалять воздух при каждом обороте вала, что приводит к определенному увеличению производительности вакуумных насосов по сравнению с производительностью, рассчитанной только на объемы воздуха, кЪ - торые должны пройти сквозь бумажное полотно при сушке.

Благодаря секционному устройству камеры для подачи теплоносителя и вакуумной камеры обеспечивается возможность выбора оптимальных для различной сухости полотна параметров теплоносителя и вакуума, что повышает эффективность устройства при одновременном снижении энергетических затрат.

К недостаткам метода сквозной сушки можно отнести сравнительно высокую энергоемкость оборудования, однако, как показывают теплотехнические расчеты, удельные затраты электроэнергии на единицу вырабатываемой продукции сокращаются.