ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

УСТРОЙСТВА ДЛЯ ИНТЕНСИФИКАЦИИ КОНВЕКТИВНОЙ СУШКИ БУМАГИ И КАРТОНА

Конвективные сушильные устройства — средство дополнительного подвода тепла к материалу с целью интенсификации процесса испарения влаги и выравнивания влажности по ширине полотна. Конвективные сушители устанавливаются не только над паровыми, но и над сотовыми цилиндрами устройств сушки с тепломеханическим выносом влаги. Целесообразность применения конвективных сушителей в многоцилиндровой сушильной части бумагоделательных машин определяется значительной интенсификацией процесса испарения влаги при одновременном обеспечении свободной (в соответствии с технологическими требованиями) усадки бумаги, выравниванием влажности полотна перед устройствами для нанесения проклеивающих веществ и эффективной подсушкой покровных слоев.

Конвективные сушители устанавливаются над сушильными цилиндрами с углом охвата 120—180° и выполняются как со

Встроенным, так и с выносным оборудованием. Наибольшее распространение получили сушители со встроенным оборудованием, так как их использование максимально сокращает потери тепла при транспортировке горячего воздуха по воздуховодам и позволяет снизить мощность необходимого вентиляционного оборудования.

При интенсивном обдуве полотна воздухом происходит разрушение пограничного слоя влаги, что обусловливает значительную интенсификацию ее испарения.

Струи воздуха прижимают полотно бумаги к цилиндру, что позволяет для ряда бумагоделательных машин не применять сушильные сукна.

Таким образом, к основным достоинствам конвективных су - шителей можно отнести: увеличение производительности сушильной части; низкие капитальные затраты по сравнению с затратами на установку новых цилиндров с адекватной производительностью; полезную рекуперацию тепла паровоздушной смеси, обладающей высокими параметрами; улучшение качества бумаги благодаря более равномерной по ширине полотна сушке; возможность работы сушильной части без дорогих и быстроизнашивающихся сукон.

Конвективные сушители целесообразно устанавливать на всех одноцилиндровых машинах и над сушильными цилиндрами, когда требуется повысить производительность машины и равномерность влажности материала по ширине.

Высокий термический коэффициент полезного действия су - шителя (75—80 %) обеспечивается благодаря высокой интен-' сивности сушки и незначительным тепловым потерям при хорошей изоляции колпака По мере повышения температуры количество воздуха, необходимое для вентиляции, уменьшается вследствие повышения влагосодержания рециркулирующей паровоздушной смеси.

Применение высокопроизводительных сушителей позволяет повысить интенсивность сушки на 25—70 % в зависимости от вида высушиваемого материала, конструкции колпака, температуры и скорости подводимого воздуха.

Эффективность теплоотдачи зависит от конструкции сопл, их расстояния от материала, взаимного рсположения и направления обдува полотна. Обычно расстояние от среза сопл до поверхности бумаги составляет 5—10 мм, ширина щели сопла 0,5—5 мм, скорость истечения воздуха 35—100 м/с, а температура подогретого паром в калориферах воздуха 120—160 °С, при газообразном или жидком топливе 250—550 °С.

В настоящее время широко применяются конвективные сушители с круглыми и щелевыми соплами и каналами для продольного обтекания [5, 6, А. с. 315739 (СССР)].

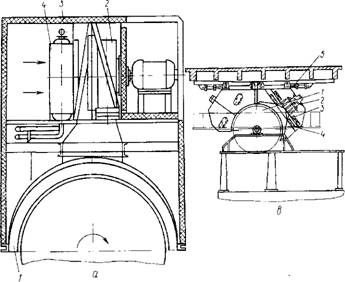

Общий вид конвективного сушителя с сопловым обдувом полотна показан на рис. 9.6, а.

|

|

Для обеспечения равномерной влажности по ширине полотна конвективный сушитель разделен на отдельные секции, что позволяет регулировать расход подаваемого воздуха. При

|

|

|

Рис. 9.6. Конвективные сушители: |

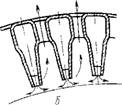

А — поперечный разрез конвективного сушителя с сопловым обдувом полотна' 1 — сопловой аппарат, 2 — вентилятор системы циркуляции; 3 — теплоизолирующие щиты, 4 — калорифер, 6 — фрагмент соплового аппарата; в — конвективный сушитель к лощильному цилиндру 1 — лощильный цилиндр; 2 — осевой вентилятор системы циркуляции, 3 — калорифер; 4 — фильтр, 5 — механизм перемещения, г — схема движения воздуха в распределительной камере с продольным обтеканием

Заправке полотна и в случае обрыва во избежание забивания бумажной массой узкого пространства между цилиндром и сопловым аппаратом сушитель поднимают на 300—400 мм.

На рис. 9.6, в представлен конвективный сушитель с воздухораспределительной комбинированной камерой, обеспечивающей подачу воздуха через сопла и обтекание поверхности материала продольным потоком воздуха. Сушитель выполнен в виде двух самостоятельных секций. Каждая секция состоит из корпуса со встроенными в него калориферами, осевым вентилятором, фильтрами и воздухораспределительной камерой. Секции сушителя в момент обрыва полотна с помощью механизма перемещения [А. с. 296840 (СССР)] разводятся в стороны, обеспечивая свободный доступ к лощильному цилиндру. Воздухораспределительная камера изготовлена из тонколистовой коррозионностойкой стали.

Нагретый в калориферах воздух вентилятором подается в напорную камеру воздухораспределительного устройства и обтекает полотно бумаги на коротких участках с относительно постоянной скоростью. Часть циркулирующего в системе горячего насыщенного влагой воздуха подается вентилятором в теп- лорекуперационную установку, смешивается со свежим воздухом, нагревается и вновь подается в сушитель [А. с. 317342 (СССР)]. Управление сушителем автоматическое, приборы и контрольная аппаратура устанавливаются на пульте управления.

Установка конвективного сушителя на бумагоделательной машине с лощильным цилиндром позволяет улучшить качество продукции, повысить производительность машины и значительно снизить удельный расход тепла [6].

В последнее время в установках конвективной сушки и системах вентиляции все шире применяются гибкие металлотка - невые рукава. Металлотканевые рукава изготовляются из двух лент — металлической и тканевой, соединяемых замковым швом. Рукава гибкие, легкие, отличаются простотой конструкции и хорошими эксплуатационными характеристиками.