ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

ШАБЕРЫ ВАЛОВ И СУШИЛЬНЫХ ЦИЛИНДРОВ

Большинство валов и сушильных цилиндров оснащаются шаберами, которые контактируют с ними в процессе работы машины. Главное назначение шаберов — поддерживать валы и цилиндры в чистоте и предотвращать наматывание бумаги на валы при обрыве и заправке полотна. Кроме того, шаберы в сеточной части служат как дефлекторы для устранения водяных колец и отражения оборотной воды в подсеточные ванны Шаберы верхних валов прессов машин оснащаются специальными корпусами (фартуками) для брака, откуда снятый шабером мокрый бумажный брак сбрасывается на ленточный или винтовой конвейер.

На машинах для выработки высококачественной бумаги шаберы верхних сушильных цилиндров оборудованы специальными лотками для сбора частичек клея, наполнителя и бумажной пыли и предотвращения попадания их в пространство между полотном и нижними сушильными цилиндрами Для сушильных цилиндров разработаны специальные конструкции шаберов с отсосом пыли. В таком шабере внутренняя полость корпуса соединяется воздуховодом с вакуумной магистралью. Благодаря создаваемому разрежению пыль, снимаемая с поверхности сушильного цилиндра лезвием шабера, всасывается через приемные щели, расположенные над лезвием, в полость корпуса и удаляется оттуда через воздуховоды. У некоторых конструкций шаберов полые корпуса выполняют одновременно функции воздуховодов Такие шаберы применяют в сушильной части для подачи сухого горячего воздуха с равномерным его распределением по ширине машины через отверстия в корпусе. Эти шаберы могут также применяться и для распределения холодного воздуха в случае охлаждения отдельных участков валов каландра с целью местного изменения их сечений и, следовательно, регулирования давления в захватах валов.

Основные требования, предъявляемые к шаберам, состоят в обеспечении равномерности прилегания лезвия к поверхности вала при заданном линейном давлении и ограничении износа поверхности вала. Лезвие шабера также должно быть достаточно износостойким.

Шаберы валов и цилиндров современных бумагоделательных машин включают следующие основные детали и узлы - корпус, держатель, лезвие, устройство для подвода и отвода шабера, опоры и механизм возвратно-поступательного движения. В тех случаях, когда механизм подвода шабера выполнен

|

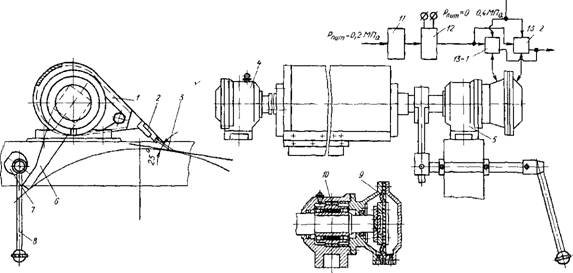

Рис. 4.1. Шабер сушильного цилиндрам—корпус, 2 — держатель лезвия, 3— лезвие, і — опора, 5 — опора с пневмокамерой, 6 ~ рычаг, 7—эксцентрик, 8 — рукоятка, 9 — диафрагма, 10 — подшипник, И — генератор импульсов, 12 — электрогшевмопреобразователь, 13 1 и 13 2 — усилительные реле |

|

|

|

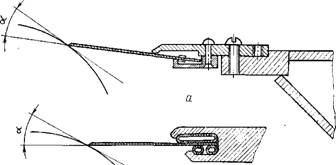

Рис. 4.3. Держатели лезвия шаберов: А — держатель с жесткими пластинами и регулировкой микрометрическими винтами; б — держатель с эластичными трубками

|

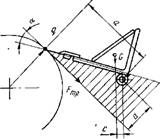

Рис. 4.2. Схема силового взаимодействия между шабером и валом

С пневмоприводом, последний служит и для регулирования давления шабера на вал.

Корпус шабера обеспечивает необходимую конструктивную прочность и жесткость всего устройства. Обычно корпус выполняется сварной конструкции из стального проката. В последнее время в сушильной части с целью удобства размещения шаберов (рис. 4.1) стали применять каплевидную форму поперечного сечения корпуса. В мокрой части машины шаберы облицованы коррозионностойким покрытием. По концам корпуса шабера расположены цапфы, которые закреплены в самоустанавливающихся шарикоподшипниковых опорах, обеспечивающих свободный поворот шабера и его возвратно-поступательное перемещение.

Конструкция корпуса, расположение шабера по отношению к валу в значительной степени определяются местом его установки на машине. Практически всегда соблюдается условие, чтобы сила тяжести шабера, приложенная в центре тяжести

Его поперечного сечения (корпуса, державки и лезвия) образовывала момент относительно оси поворота шабера. Давление лезвия шабера на вал или цилиндр в этом случае равно (рис. 4.2)

= (4.1)

Ab

Где G — вес шабера, Н; а и с — плечи моментов приложения нагрузок лезвия шабера на вал и центра тяжести шабера относительно оси его поворота, м; b—длина лезвия шабера, м.

При вращении вала возникает дополнительное усилие прижима либо вылегчивания лезвия в результате действия момента силы трения относительно оси поворота шабера. В этом случае давление шабера на вал определится из выражения

Qs= с G, (4.2)

О (а ± af)

Где d — плечо момента силы трения FTр относительно оси поворота шабера, м; f — коэффициент трения лезвия шабера о вал.

Обычно принято располагать ось поворота шабера внутри угла, образованного плоскостью касательной к поверхности вала по линии касания лезвия и плоскостью лезвия шабера (рис. 4.2), тогда второе слагаемое знаменателя в выражении (4.2) запишется с отрицательным знаком: момент силы трения увеличит усилие прижима шабера к валу незначительно, что не скажется на работе шабера. При удалении оси поворота шабера за плоскость, в которой расположено лезвие, момент от силы трения будет увеличиваться, что может привести к повышенному износу лезвия. Если ось поворота шабера расположить за плоскостью касательной к поверхности вала по линии касания лезвия, то второе слагаемое знаменателя выражения (4.2) запишется с плюсом; дополнительный момент силы трения будет уменьшать давление шабера на вал, что может привести к ухудшению работы шабера. Для дополнительного прижима шабера к валу и регулирования давления шабера на вал обычно применяют поршневые либо мехмбранные исполнительные механизмы. При этом дополнительная нагрузка на корпус шабера (на широкоформатных машинах) обычно не превышает 20 % усилия от его собственного веса. Поэтому при расчете на жесткость корпуса шабера можно ограничиться определением допустимого прогиба от действия собственного веса. Желательно, чтобы прогиб не превышал 1— 2 мм. При конструировании шаберов скоростных широкоформатных машин надо проверять шабер на виброустойчивость к колебаниям, вызываемым валами. Необходимо, чтобы первая резонансная частота колебаний корпуса шабера была на 30—40 % больше частоты вращения контактирующего с ним вала или цилиндра.

Конструкция держателей шаберов может быть различной. Наибольшее распространение получил держатель, показанный на рис. 4.3, а. Форма профильного паза, в который вставляется лезвие, обеспечивает равномерное распределение нагрузки на него с учетом возможного его температурного расширения.* Чтобы лезвие свободно удерживалось в пазу держателя, на лезвии имеются заклепки либо пружинные хомутики, расположенные с определенным шагом. В процессе работы шабера под действием сил прижима и трения происходит самоустановка лезвия относительно вала (цилиндра) и стабилизация его положения в пазу держателя. Жесткость держателя и прочность его крепления к корпусу шабера должны быть такими, чтобы обе эти детали работали (сопротивлялись нагрузкам) как единое целое.

Для более точной установки лезвия шабера относительно вала в стенке держателя шабера выполняются резьбовые отверстия под микрометрические винты. Регулировка микрометрическими винтами позволяет несколько деформировать держатель и тем самым выравнять давление лезвия шабера на вал. Держатель, показанный на рис. 4.3, б, имеет более сложную конструкцию. Этот держатель обеспечивает равномерный прижим лезвия шабера к валу благодаря тому, что он находится между резиновыми трубками, заполненными агентом давления.

Лезвия должны быть достаточно гибкими, чтобы компенсировать прогиб корпуса шабера и обеспечивать равномерность прилегания на бомбированных валах и в то же время обладать необходимой жесткостью для передачи усилия прижима с линейным давлением до 250 Н/м. Лезвия шаберов для бу- маго - и картоноделательных машин изготовляются из стальных либо бронзовых лент толщиной 1 —1,5 мм, а также из текстолита и других синтетических материалов. Материалы лезвий шаберов выбираются в зависимости от материалов контактирующих с ними валов. Рекомендации по выбору материалов лезвий и линейных давлений приведены в табл. 4.1.

Заточка (получение фаски) лезвий обычно осуществляется на вальцово-шлифовальных станках. Точность геометрической формы лезвия шабера влияет на равномерность прилегания его к валу.

Начальный угол установки лезвия шабера в мокрой части машины составляет 20—25°, в сушильной части и каландре 28—30°; по мере износа лезвия угол увеличивается примерно на 5°. Для предотвращения повышенного износа поверхности цилиндра лезвия шаберов подвергают термической обработке (отжигу) до твердости 30—35 HRc. Для лучшей приработки шабера в сушильной части машины в пусковой период целесообразно устанавливать бронзовые или латунные лезвия.

|

4 1. Рекомендации по выбору материалов лезвий шаберов

|

|

* В пусковой период рекомендуется использовать бронзовые ЛЄІВИЯ. |

Для уменьшения износа поверхностей валов и сушильных цилиндров шаберам сообщается возвратно-поступательное движение с амплитудой до 10 мм и частотой 5—20 двойных ходов в минуту [65]. Принципиальная схема пневматического устройства автоматического управления движением шабера УДШ-1 [А. с. 388075 (СССР)] показана на рис. 4.1. Устройство УДШ-1 подает пневматический сигнал то в одну, то в другую полость мембраны. Оно состоит из трех элементов: пневматического генератора импульсов, электропневмопреобразователя и усилительной части в составе двух пневматических усилительных реле. Выходной сигнал генератора импульсов поступает одновременно на два реле. При подаче импульса оба реле переключаются и усиленный по давлению и мощности (расходу) сигнал поступает в левую камеру исполнительного механизма, а из правой камеры воздух удаляется в атмосферу. В период между импульсами оба реле возвращаются в исходное положение под действием пружин, воздух подается в правую камеру и из левой удаляется в атмосферу. Амплитуда выходных сигналов устройства соответствует давлению питания переклю* чающих реле.

Все элементы схемы собираются на общей плате, склеенной из двух пластин, в одной из которых выфрезерованы коммутационные каналы. Плата крепится в корпусе, имеющем съемную крышку. Способ монтажа элементов схемы на общей плате позволяет быстро заменять их в случае выхода из строя. Устройство устанавливается по месту на станинах или колоннах, либо в пультах и щитах управления.

Техническая характеристика УДШ-1 следующая:

Давление питания генератора, МПа............................................ 0,2

Давление силового питания, МПа............................................. до 0,4

Частота выходного сигнала, Гц............................................... 0,01—1

Амплитуда выходного сигнала, МПа............................. до 0,4

Габаритные размеры устройства, мм.... 230x130x140

Допустимая длина линий связи, м............................................. до 100

Правильная эксплуатация шаберов существенно влияет на увеличение их срока службы. При останове бумагоделательной машины все шаберы должны быть подняты, перед пуском машины их следует тщательно протереть, так как во время останова на фаске лезвия могут осесть твердые частицы, вызывающие при опускании шабера повреждение поверхности вала или цилиндра. Рекомендуется периодически, не реже 1 раза в сутки, очищать фаску щабера от налипших частиц.