ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

ПРЕССОВЫЕ И КАЛАНДРОВЫЕ ВАЛЫ ОБЫЧНОЙ КОНСТРУКЦИИ

На большинстве бумаго - и картоноделательных машин пока еще эксплуатируются прессовые и каландровые валы обычной конструкции, для компенсации прогиба которых бомбируют один или несколько смежных валов.

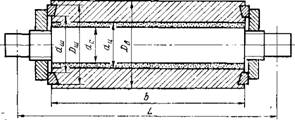

Литой чугунный пустотелый прессовый вал (вал 3 на рис. 2.3) состоит из чугунной отливки, в которую по концам запрессованы стальные цапфы. Диаметр валов такого типа от 400 до 1000 мм, а толщина стенки 30—150 мм. Облицовываются эти валы слоем резины толщиной до 25 мм твердостью 20—40 ед. по ТШМ-2 (0,020—0,040 см). Твердость резинового слоя выбирают в зависимости от места установки вала и вида вырабатываемой продукции. Основные размеры валов в зависимости от обрезной ширины приведены в табл. 2.5, нормы точности — в табл. 2.6. Отсасывающие прессовые валы современных машин состоят из вращающейся перфорированной рубашки, внутри которой находится неподвижная отсасывающая камера, поджимаемая к ее внутренней поверхности через уплотнения, выполненные из антифрикционного материала. По конструкции эти валы аналогичны отсасывающим гауч-ва - лам.

Рубашки отсасывающих валов изготовляются из бронзы или нержавеющей стали толщиной 40—75 мм и облицовываются слоем резины толщиной 25 мм твердостью 15—30 ед. по ТШМ-2.

Отсасывающий вал рассчитывают на прочность и жесткость. Методика расчета приведена - в подразделе 7.6.

Гранитный вал состоит из гранитной рубашки, закрепленной на стальном сердечнике с помощью торцевых шайб и гаек. Внутренняя полость вала между гранитной рубашкой и стальным сердечником заливается раствором на основе портланд-

^ 2.4. Расчет гранитного вала (рис. 2.5)

|

|

Рис. 2.5. Гранитный вал (к табл. 2.4)

|

Обозначение |

|

Ед. измерения |

|

Примечание |

|

Расчетная формула |

|

Наименование параметров |

Исходные данные

Наружный диаметр шайбы Внутренний диаметр шайбы Наружный диаметр вала Внутренний диаметр гранитной рубашки Нагрузка на вал Диаметр сердечника Модуль упругости гранита

|

£>ш |

CM |

|

Dm |

CM |

|

D в |

CM |

|

D4 |

CM |

|

Ч |

H/m |

|

<lc |

CM |

|

Егр |

МПа |

|

B |

M |

|

L |

M |

|

F |

|

|

МПа |

|

|

E |

МПа |

|

■ для гранита Янцевского карьера 0,15 [11] |

Длина линии контакта валов Расстояние между осями подшипника Коэффициент трения стали по граниту Модуль упругости цемента Модуль упругости стали

|

Обозначе нне |

Наименование параметров

Расчет гранитной рубашки на прочность

|

Гр |

Момент инерции вала, приведенный

К Е,

Максимальный изгибающий момент по - AfH3r max Н м средине вала

TOC o "1-3" h z Напряжение изгиба гранитной рубашки сизг

Напряжение сжатия гранитной рубашки осж

Осевое усилие прижатия шайб Т

Удельное давление торцевых шайб р на гранит

Сила треиия между шайбой и торцом FTP рубашки

Максимальное напряжение сжатия гра - осж, тах нита

Продолжение Табл 2 4

Расчетная формула

Т

Гр

Е

+

М__.......

_ Мизг тах Рв

Оизг - - —

' пр ^

Осж = (1,3 - 1 5) Оизг

|

[р] =10—13 МПа |

-сжФ1-4) Ю2

»изг max

Т -

4

|

Примечание |

Г Ю-2

— (D2 - d2 ^ ш ш

Ftp = 2fT>qb

Осж max = Онзг + Осж < [а] сж [а]сж = ю — 1,3 МПа

Расчет сердечника

Напряжение изгиба сердечника аизГ с

Напряжение растяжения сердечника арас с

Напряжение сердечника суммарное асум

Допускаемое напряжение в сердечнике [а]серд из стали 5 при знакопеременном асимметричном цикле, полученное расчетным путем

Коэффициент запаса, учитывающий не - п обходимость снижения допускаемого напряжения в связи с тем, что деформации сердечника и гранитной рубашки должны быть минимальными

Расчет прогиба вала

Прогиб вала

Относительный прогиб вала

Мизг шах £ст ^с Inp Егр 2

AT Ю-2!

МПа

МПа <jpac с

Ndi

МПа 0сум = аИзг с + арас с < [о[ сум [а]сум = 30 МГ1а

[A]cyM = Ifei -

МПа

Из практики изготовления и ра> боты гранитных валов п= 3

F ^1вЬ3(12Ь~7Ь) Ю-*

384£гр^пр

-Г-<1е,] 1е.]= 1 1

12 000 14 000

Цемента (см. вал. 2 на рис. 2.3). К гранитным заготовкам предъявляются следующие требования:

Мелко - и среднезернистость структуры; допускается скопление крупных зерен в виде пятен диаметром до 1,5 см; среднее временное сопротивление сжатию в воздушносухом состоянии должно быть не менее 145 МПа; среднее временное сопротивление изгибу должно быть не менее 27,5 МПа. Размеры гранитных валов, изготовляемых заводами бумагоделательного машиностроения, приведены в табл. 2.5.

Методика расчета гранитного вала представлена в табл.2.4. При расчете следует учитывать, что давление сжатия гранитной рубашки шайбами от действия крутящего момента не должно превышать 13 МПа. Наличие растягивающих напряжений в гранитной рубашке недопустимо. Поэтому в гранитной рубашке предварительно создаются сжимающие напряжения, в 1,3—1,5 раза превышающие растягивающие напряжения от изгиба гранитной рубашки. Давление шайб на гранит не должно превышать допустимое.

Для обеспечения равномерного прилегания валов по ширине полотна прессовые валы обычной конструкции, как правило, бомбируются. Размер бомбировки нижнего вала двухвального пресса с вертикальным расположением валов равен удвоенному прогибу нижнего и верхнего валов K=2(fH+fB).

Для уменьшения скорости скольжения между валами, вызванной разностью диаметров поперечных сечений по длине, и износа сукон рекомендуется [78] бомбировать нижний и верхний валы пресса. В этом случае размеры бомбировок нижнего kH и верхнего kB валов следует распределить пропорционально их диаметрам Da и DB:

К = KDJ(Da + £>,), К = kDJ(D„ + DB).

Каландровые валы при эксплуатации испытывают значительные деформации и контактные напряжения, поэтому рабочая поверхность их должна быть твердой и износостойкой. Этим требованиям в значительной степени удовлетворяют валы, изготовленные из чугунных отливок с отбеленным поверхностным слоем.

Твердый и износостойкий отбеленный слой образуется благодаря быстрому охлаждению наружного слоя при отливке вала в металлическую форму (кокиль). Поверхностная твердость в этом случае в зависимости от химического состава чугуна достигает 65—80 ед. по Шору. Цапфы валов не отбеливают. Чугунные каландровые валы для современных бумагоделательных машин легируют хромом, никелем и молибденом. Глубина отбеленного слоя достигает 45 мм.

По своим механическим свойствам такой чугун близок к чугуну СЧ24-44.

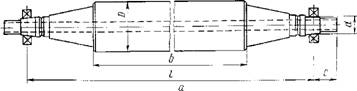

Валы каландров обычной конструкции до недавнего времени отливали заодно с цапфами (рис. 2.6,а). Для машин с обрезной шириной свыше 4200 мм сейчас применяют чугунные валы •с запрессованными и приставными [А. с. 351956 (СССР)] стальными цапфами (рис. 2.6, б). При стальных цапфах у нижнего каландрового вала посадочный диаметр цапфы под подшипник для широкоформатных машин на 10—15 % уменьшается против посадочного диаметра у чугунных цапф. Диаметр [нижнего вала каландра определяют из условия жесткости: от-

Носительный прогиб рабочей части вала не должен превышать Убооо—Vsooo - Такие же требования жесткости предъявляются и к верхнему валу при наличии дополнительного прижима.

Минимальный диаметр средних валов каландра ограничивается размерами корпусов их подшипников. Минимальный диаметр вала после износа должен быть больше высоты корпуса его подшипника. Длина рабочей части валов должна быть на 130—180 мм больше ширины бумаги на каландре. К точности исполнения геометрической формы валов предъявляют весьма высокие требования.

|

|

|

Ь |

|

Ками (а) и каландровый вал с приставными цапфами (б) |

Несмотря на то, что все поверхности каландровых валов обрабатываются, каландровые валы скоростных бумагоделательных машин с обрезной шириной более 4200 мм проходят статическую и динамическую балансировку. Основные размеры валов каландров в зависимости от обрезной ширины машин представлены в табл. 2.5, а нормы точности — в табл. 2.6.

|

2.5. Основные размеры прессовых и каландровых валов, мм

|

|

1680 |

300 |

1880 |

2750 |

120 |

|

450 |

1880 |

2750 |

120 |

|

|

550 * |

1880 |

2750 |

260 |

|

|

2520 |

350 |

1880 |

2750 |

130 |

|

500 |

1880 |

2750 |

130 |

|

|

610 * |

2700 |

3620 |

280 |

|

|

4200 |

||||

|

500 |

4500 |

5500 |

180 |

|

|

400 |

4500 |

5500 |

160 |

|

|

6300 |

610 |

6600 |

7600 |

220 |

|

500 |

6600 |

7600 |

220 |

|

|

6720 |

610 |

7100 |

8100 |

220 |

|

500 |

7100 |

8100 |

220 |

|

500 |

2000 |

2500 |

550 |

2030 |

2500 |

|

650 |

3040 |

3640 |

650 |

3070 |

3640 |

|

800 |

3070 |

3640 |

|||

|

700 |

4800 |

5450 |

800 |

4720 |

5450 |

|

750 |

4700 |

5450 |

900 |

4720 |

5550 |

|

800 |

950 |

4720 |

5550 |

||

|

1050 |

7100 |

7900 |

|||

|

1050 |

6800 |

7900 |

1250 |

7100 |

7900 |

|

1050 |

7170 |

8380 |

1050 |

7300 |

8380 |

|

1250 |

7300 |

8380 |

* Диаметры нижних валов каландра. Для машнн с обрезной шириной 4200 мм и более в качестве нижних валов устанавливают валы с регулируемым прогибом (см. табл. 2.8).

|

2.6. Нормы точности на изготовление прессовых и каландровых валов

|

Некруглость, мм 0,005 0,2 0,02

Нецилиндричность, мм:

На 1 м длины 0,005 — . 0,01

На всю длину 0,02 0,2 0,05

Радиальное биение бочки отно - 0,005 0,01 ' 0,05 сительно опорных шеек, мм Остаточная неуравновешенность, кг-м:

3,6- IQPG

Для машин с обрезной ши - — /Ир =-------------------------

Риной до 4200 мм и скоростью л2 до 500 м/мин

2,7-10MG 9- 109G

Для машин с обрезной шири - тр ■=----------------------------- тр --------------

Ной свыше 4200 мм и скоро - л2 п2

Стью свыше 500 м/мин

Шероховатость поверхности 0,16 1,25 1,2е;

Бочки (Ra), мм