ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

Паровая головка с неподвижным сифоном

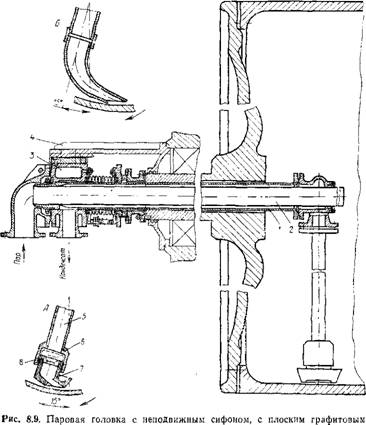

В паровых головках с неподвижным сифоном (рис. 8 9) кон - денсатоотводная (наружная) и паровая (внутренняя) трубы закрепляются консольно в корпусе головки. Корпус головки крепится на кронштейне к станинам. Плоское графитовое кольцо, являющееся границей раздела неподвижной и вращающейся частей головки, поджимается фланцем к вращающемуся стакану, закрепленному на цапфе цилиндра. Фланец, свободно сидящий на направляющих стержнях, прижимается пружинами и сильфоном. Сильфон предназначен для компенсации износа уплотнительного кольца и восприятия допустимого торцевого биения стакана. Уплотнение в паре трения создается за счет силы давления рабочей среды и усилия пружин.

Практика эксплуатации паровых головок с неподвижным сифоном показала, что минимальный зазор между наконечником сифона и внутренней поверхностью цилиндра не должен быть меньше 5—8 мм. Этот зазор необходим как для компенсации температурных удлинений, так и для компенсации погрешности изготовления (несоосность внутренней поверхности и цапф цилиндра), прогиба конденсатоотводной трубы в процессе эксплуатации и погрешности монтажа и демонтажа. Последняя возникает, например, при замене графитового кольца, из-за неточности установки конденсатоотводной трубы в корпусе головки и корпуса в кронштейне. Наличие зазора под сифоном обусловливает соответствующую толщину конденсатного кольца, что резко снижает термический КПД сушильных цилиндров.

Отличительная особенность рассматриваемой конструкции — высокая жесткость и прочность закрепления консольной части устройства конденсатоудаления, а также удобство монтажа и демонтажа головки. Достигается это тем, что конденсатоотвод - ная труба, к которой крепится неподвижный сифон, по отношению к паровой является наружной, имеет большую толщину стенки и с корпусом соединяется по конусу. Наличие конусной посадки обеспечивает также более точную установку сифона при замене графитового кольца.

Рассмотренная паровая головка предназначена для работы с двумя типами сифонов. В первом варианте сифон выполнен с жестким изогнутым наконечником (рис. 8.9, Б), расположение которого позволяет использовать и кинетическую энергию вращающегося конденсатного кольца, и энергию эжекции пара в случае, когда кольцо не перекрывает полностью приемную щель. Принципиальное отличие второго варианта сифона заключается в наличии плавающего насадка (рис. 8.9,Л), заключенного в стакан сифона и скользящего своей поверхностью по

|

Кольцом: А — с плавающим насадком сифона; Б — с неподвижным наконечником сифона; / — конденсатоотводная труба; 2 — пароподводящая труба; 3 — корпус; 4 — кронштейн; 5 — труба; 6 — стакан; 7 — плавающий насадок; 8 — направляющая шпонка |

Конденсатной пленке, образующейся на внутренней поверхности цилиндра [А. с. 370316 (СССР)].

Насадок выполнен из фторопласта, обладающего высокой температуростойкостью и антифрикционными свойствами. В конструкции днища насадка и его внутренней части предусмотрено использование гидродинамических подъемных сил жидкости. Приемное конденсатное отверстие расположено таким образом, чтобы обеспечивалась максимальная возможность использования скоростного и статического напора вращающегося кольца конденсата, а также энергии эжектирующего пара.

Насадок может быть изготовлен способом прессования или механической обработкой на металлорежущих станках. Для ограничения нижнего положения насадка в стакане расположены стопорные винты, установленные таким образом, чтобы при нахождении насадка в крайнем нижнем положении зазор под ним не превышал 0,5 мм. При стабильной работе бумагоделательной машины и постоянной интенсивности конденсатообразования в сушильных цилиндрах плавающий насадок скользит своей торцевой поверхностью по конденсатной пленке.

В случае интенсивного конденсатообразования по технологическим или иным причинам толщина конденсатного кольца начинает возрастать, насадок всплывает и увеличивается зазор между внутренней поверхностью цилиндра и насадком, а следовательно, и расход конденсата через сифон.

При работе сифона с плавающим насадком минимальная толщина конденсатного кольца достигается при значительно меньшем количестве пролетного пара и составляет всего 0,5— 0,8 мм.