ОБОРУДОВАНИЕ ЦЕЛЛЮЛОЗНО-БУМАЖНОГО ПРОИЗВОДСТВА

ЦИРКУЛЯЦИОННАЯ СМАЗКА СУШИЛЬНОЙ ЧАСТИ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Назначение смазки состоит в снижении потерь на трение, уменьшении износа контактирующих поверхностей и удалении продуктов износа. С помощью смазки осуществляется также охлаждение деталей и предохранение их от коррозии. Слой смазки, разделяющий поверхности контакта, кроме того, демпфирует динамические нагрузки, что способствует снижению уровня шума и вибраций.

Рис. 8.10. Паровая головка с вращающимся сифоном, с двумя сферическими графитовыми кольцами:

I — графитовые кольца; 2 — стакан; 3 — фланец; 4 — конусные полукольца; 5 — сферические втулки; s— пружина; 7 — паровпускная труба; 8 — конденсатоотводная труба

Рис. 8.11. Паровая головка с лабиринтным уплотнением:

' — черпак; 2 — сифонная трубка; 3 — корпус; 4— стакан; 5 — графитовое котьцо; 6 — прижимной фланец; 7 — сильфон; S — направляющая шпилька; 9 — патрубок; 10 — паровпускная труба; 11 — лабиринтное кольцо

В условиях высоких рабочих температур в сушильных частях бумагоделательных машин применяется централизованная циркуляционная жидкая смазка подшипников сушильных цилиндров, подшипников и зубчатых колес паразитного привода. На широких и быстроходных бумагоделательных машинах применяется циркуляционная смазка также подшипников сукнове - дущих валов сушильной части.

Кроме того, к системе централизованной смазки сушильной части подключаются обычно подшипники каландровых валов

|

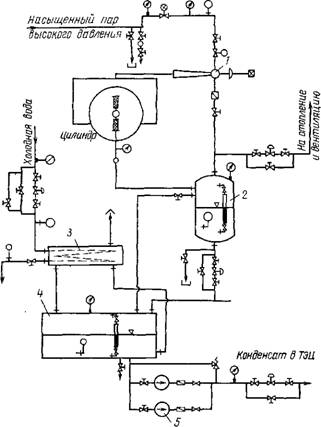

І — сепаратор, 2 — подача пара, 3 — слив конденсата, 4 — подача масла к машине; 5 — подача сжатого воздуха 6 — подача воды, 7 — слив воды, 8— подача масла на сепарацию, 9 — масло от машины, 10 — смазочный бак; и — всасывающий попчавок, 12 — перелив нагретого масла, 13 — слив конденсата, 14 — подача пара |

И цилиндра наката, иногда подшипники и зубчатые колеса редукторов механического привода.

Система циркуляционной смазки включает смазочную станцию и систему трубопроводов с дозирующими устройствами.

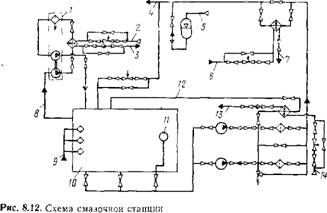

Принципиальная схема смазочной станции приведена на рис. 8.12. Смазочная станция включает: смазочный бак, разделенный на несколько отсеков, с сетчатыми фильтрами и маслопо- догревателем, насосные установки, пластинчатые и магнитные фильтры, маслоохладитель, сепаратор с маслоподогревателем, пневмогидроаккумулятор.

При работе станции масло рабочим насосом всасывается из смазочного бака через поплавковую трубу и подается в пластинчатые и магнитные фильтры, из них по нагнетательному трубопроводу в маслоохладитель и после охлаждения в нем к машине. Пройдя через точки смазки, масло самотеком по сливной магистрали возвращается в смазочный бак.

Для обеспечения надежной и безотказной работы машины станция оснащается двумя насосными установками, одна из которых рабочая, а другая резервная, двумя пластинчатыми и двумя магнитными фильтрами, которые могут подключаться одновременно или порознь в зависимости от степени загрязнения масла. Нагрев масла в смазочном баке используется в основном при пуске станции, а также во время работы, если температура масла, поступающего с машины, слишком низка. Охлаждение проводится в зависимости от температуры масла, поступающего в маслоохладитель, а также от температуры окружающей среды между станцией и смазываемыми точками. Забор масла на сепарацию для удаления воды и механических примесей, не улавливаемых пластинчатыми и магнитными фильтрами, может осуществляться из любого отсека смазочного бака. Сепарация ведется с одновременным подогревом масла в маслоподогревателе. Для сглаживания пульсации давления в системе служит пневмогидроаккумулятор.

Система трубопроводов циркуляционной смазки включает: напорные распределительные коллекторы с лицевой и приводной сторон машины, пульты с дозирующими устройствами-ро - таметрами, трубопроводы индивидуального подвода масла к каждой точке смазки, сливные стояки и коллекторы с лицевой и приводной сторон машины.

Расход масла в каждой точке смазки регулируют по показаниям ротаметров. Принцип действия ротаметра основан на перемещении поплавка внутри конического канала под действием проходящего снизу вверх потока масла. Пульты с ротаметрами устанавливаются с лицевой и приводной сторон в местах, удобных для обслуживания. Удаление пультов от машины должно быть минимальным для сокращения длины трубопроводов, идущих к точкам смазки.

Подачу смазочной станции рассчитывают суммированием количеств масла, подаваемых ко всем узлам трения, обслуживаемым станцией, в единицу времени.

Количество подаваемого масла принимается в зависимости от размеров и параметров работы смазываемых узлов (нагрузки, скорости, температуры). Количество масла, подаваемого к подшипникам, ориентировочно может быть определено по номограмме (рис. 8.13); количество масла для смазки зубчатого зацепления принимается 0,5—1,5 л/мин на 10 см ширины зубчатого венца.

Полученное суммарное количество масла, увеличенное на 20—30 %, определяет типоразмер смазочной станции по подаче.

Проходное сечение нагнетательных и сливных трубопроводов определяется в зависимости от количества и скорости течения масла в трубе. Скорость течения масла в нагнетательном трубопроводе принимается 0,7—1,5 м/с в зависимости от вязкости масла и уклона трубы.

Поскольку смазываемые узлы трения имеют различные рабочие нагрузки и температуры, масло должно быть достаточно универсальным, иметь пологую вязкостно-температурную характеристику, высокую стабильность, низкую вспениваемость ^и

|

8.8. Основные параметры смазочных станций

|

|

Объем смазочного бака, м3 |

2,0 |

3,2 |

8,0 |

12,5 |

20,0 |

|

Давление масла в напорном трубопроводе, |

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

МПа, не более |

|||||

|

Температура масла, °С, не более: |

|||||

|

Рабочая |

50 |

50 |

50 |

50 |

50 |

|

Перед сепаратором |

70 |

70 |

70 |

70 |

70 |

|

Расход воды в маслоохладителе, л/мик |

32 |

63 |

125 |

250 |

50» |

|

Давление воды в маслоохладителе, МПа, не |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

|

Более |

|||||

|

Температура воды, °С, не более- |

25 |

||||

|

Перед маслоохладителем |

25 |

25 |

25 |

25 |

|

|

После маслоохладителя |

30 |

30 |

30 |

30 |

30 |

|

Давление пара б маслоподогревателях, МПа, |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

|

Не более |

|||||

|

Расход пара в маслоподогревателе бака, кг/ч |

80 |

80 |

160 |

160 |

160 |

|

Расход пара в маслоподогревателе сепара |

80 |

80 |

160 |

160 |

160 |

|

Тора, кг/ч Давление сжатого воздуха в пневмогидроак- |

|||||

|

0,3 |

0,3 |

0,3 |

0,3 |

0,3 |

|

|

Кумуляторе, МПа, не более |

|

8.9. ПАРОКОНДЕНСАТНЫЕ СИСТЕМЫ |

Пароконденсатная система обеспечивает работоспособность сушильной части. Система подвода пара и удаления конденсата поддерживает заданный температурный режим в сушильной части, обеспечивает устойчивый гидравлический режим, заданные перепады давления пара, удаление конденсата и неконденсирующихся газов, рациональное использование пролетного пара и паров вторичного вскипания, оптимальные расход тепла на сушку и температуру конденсата, его полный возврат в пункт теплоснабжения предприятия.

Пароконденсатная система органически связана с сушильной частью и приспособлена (без переналадки) к производству определенного вида бумаги.

Различают параллельные и последовательные с принудительной циркуляцией и перепуском пара по группам системы подачи и распределения пара в сушильной части.

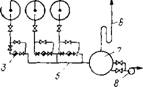

Параллельная система подачи пара в сушильные цилиндры характеризуется отдельным снабжением каждого сушильного цилиндра паром (без использования паров вскипания) и установкой отдельных конденсатоотводчиков. Такие системы (рис. 8.14) применяются для машин, вырабатывающих тонкую бумагу (конденсаторную, электроизоляционную). В системах с параллельным соединением к каждому цилиндру подводится отдельный паропровод. Перед цилиндрами устанавливаются вентили, позволяющие регулировать давление в отдельных цилинд-

pax. Конденсат в этих системах может отводиться одним кон - денсатопроводом из всей сушильной части, из группы цилиндров или из каждого цилиндра. Отдельный конденсатопровод позволяет регулировать температуру в каждом цилиндре. Схема обеспечивает хорошее обезвоживание бумажного полотна, но трудна в обслуживании и экономически нецелесообразна из-за низкого коэффициента использования пара. В системах этого типа возможно скопление воздуха, вследствие чего уменьшается коэффициент теплоотдачи. Большое количество конденсатоот - водчиков требует постоянного наблюдения за системой, которая отличается низкой надежностью в работе.

7 2 Ч

-^L і

|

|

І і

Рис. 8.14. Схема пароконденсатной системы с параллельной подачей пара:

/ — главный запорный вентиль; 2 — расширитель; 3 — конденсатоотводчик; 4 — коллектор пара; 5 — коллектор конденсата; 6 — гидравлический затвор; 7 — бак-сборник конденсата; 8 — конденсат - ный насос

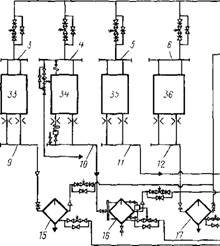

Наибольшее распространение получили системы с последовательным перепуском пара по группам (рис. 8.15). Такие системы характеризуются принудительной циркуляцией пара, отводом воздуха и неконденсирующихся газов с использованием паров вторичного вскипания. Эти системы в зависимости от вида вырабатываемой бумаги имеют свои особенности. Паро - конденсатные системы машин, выпускающих газетную бумагу, как минимум, имеют три сушильные группы и группу сукносу - шильных цилиндров. Для поддержания устойчивой работы привода машины сушильные цилиндры целесообразно разделять на паровые группы в соответствии с разбивкой сушильной части по приводу. В каждую группу подается на 10—15% больше необходимого количества пара для сушки. Каждая группа снабжается своим водоотделителем — сепаратором пара. В водоотделителе пар отделяется от пароконденсатной смеси и подается в последующие группы с меньшим давлением. Вторичный пар, поступающий из водоотделителя, обеспечивает потребность в паре последующей группы на 50—70 % • Остальные 30— 50 % потребности в паре покрываются подпиткой из главного паропровода через регулятор давления.

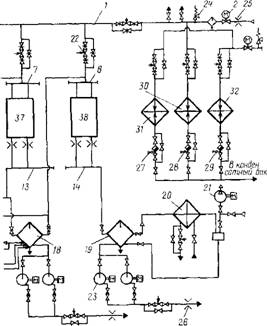

Известны системы с пароструйным компрессором [59]. Эти системы используют пар высокого давления для инжектирова

ния пара более низкого давления и получения паровой смеси заданных параметров (рис. 8.16).

Пар из водоотделителя группы цилиндров или цилиндра через пароструйный компрессор поступает на подпитку этой же группы цилиндров или цилиндра. Избыток пара отводится в бак-конденсатор, соединенный с вакуум-насосом. Эта система применяется на машинах, где вырабатывается один вид бумаги, и, следовательно, режим сушки выдерживается строго постоянным. Эксплуатация таких систем требует наличия пара высокого давления (не менее 1 МПа). Пароструйный компрессор устойчиво работает только при определенных соотношениях потоков пара и имеет низкий КПД.

Диаметры трубопроводов, размеры оборудования, расходы пара по группам цилиндров определяются теплотехническим расчетом в соответствии с действующим стандартом на метод расчета пароконденсатной системы [50].

На машинах с сушильной частью, включающей клеильный пресс, пароконденсатная система имеет свои особенности. Такие системы, как правило, включают пять последовательно соединенных групп и отдельную сукносушильную группу. Три группы обеспечивают сушку до клеильного пресса. На клеильном прессе осуществляется поверхностная проклейка полотна, при этом полотно увлажняется до 80 %.

Досушивающая часть по снабжению паром разбита на две группы, одна из которых включает два цилиндра и обеспечивает нагрев полотна до температуры интенсивного испарения, а вторая содержит остальные цилиндры и осуществляет досушку полотна до конечной сухости. В современной схеме пароснабжения должна быть предусмотрена возможность использования ее при работе машины с отключенным клеильным прессом.

На машинах шириной свыше 6720 мм для повышения равномерности температуры по длине сушильных цилиндров подводится пар и отводится конденсат с обеих сторон цилиндра.

На главной паровой магистрали для подачи пара в сушильную часть устанавливают главный запорный вентиль или задвижку с дистанционным управлением с пульта. Количество пара, подаваемого в каждый цилиндр, регулируется вручную вентилем при наладке машины и при изменении технологического режима.

Паропроводы изготавливают из стальных бесшовных труб, отдельные участки соединяют фланцами, однако все шире применяется сварка труб и соединение без фланцев. Пароподводя- Щие и конденсатоотводящие коллекторы помещаются с приводной стороны под перекрытием первого этажа. На главных магистралях и трубах подвода пара к цилиндрам устанавливают компенсаторы.

Паропроводы рассчитывают с запасом на дальнейшее увеличение производительности. При расчетах скорость пара в

|

Отвод пара на каппндр

|

|

|

Рис. 8.15. Схема пароконденсатной системы с перепуском пара:

1— главная магистраль подачи пара; 2 — главный запорный вентиль; 3—8— паровые коллекторы групп цилиндров; 9—14 — конденсатные коллекторы групп цилиндров; 15—19 — водоотделители-сепараторы групп цилиндров; 20 — конденсатор-холодильник; 21 — вакуумный насос; 22 — регулятор давления пара; 23 — конденсатный насос; 24 — предохранительный клапан, 25—26 — расходомеры; 27—29 — конденсатоотводчики; 30 — калориферы сеткопродувных камер; 31 — калориферы сушильной панели; 32 — калориферы колпака скоростной сушки; 33 — сукносушильные цилиндры; 34, 35, 36, 37, 38 — группы сушильных цилиндров

|

Рис. 8.16. Схема пароконденсатной системы с термокомпрессором для одноцилиндровой машины: 1 — термокомпрессор; 2 — водоотделитель-сепаратор пара; 3 — конденсатор-холодильник; 4 — паросборник конденсата; 5 — конденсатный насос |

Паропроводах (коллекторах) и подводящих паропроводах обычно принимается равной 25 м/с, а скорость пароконденсатной смеси 14 м/с.

Диаметры паропроводных и конденсатоотводящих труб при указанных скоростях определяются по формулам:

Dya = 0>38 ,

£>ук = 0,5 VGn [kV"p + {l-k) V'p] ,

Где Dyu — внутренний диаметр паропроводящей магистрали, мм; Z>yK — внутренний диаметр конденсатоотводящей магистрали, мм; Gn — расход пара, кг/ч; V'p—-удельный объем конденсата, м3/кг; V'p — удельный объем пара, м3/кг; k — доля содержания пара в массе пароконденсатной смеси (при практических расчетах k обычно принимается равным 0,1).

Значения Vp и Vp в зависимости от давления пара р приведены в таблице 8.9.

|

Удельный объем Vp, м3/кг |

Энтальпия і, кДж/кг |

||

|

Конденсата |

Пара |

Конденсата |

Пара |

|

Температура насыщения <„, °С |

8.9. Термодинамические свойства пара и конденсата

|

0,0981 |

99,09 |

0,001043 |

1,725 |

415,3 |

2674,5 |

2259,2 |

|

0,1471 |

110,79 |

0,001052 |

1,181 |

464,7 |

2692,5 |

2227,8 |

|

0,1962 |

119,62 |

0,001060 |

0,902 |

502,2 |

2705,9 |

2203,9 |

|

0,2452 |

126,79 |

0,001066 |

0,732 |

532,6 |

2716,0 |

2183,4 |

|

0,2943 |

132,88 |

0,001073 |

0,617 |

558,5 |

2724,4 |

2165,4 |

|

0,3433 |

138,19 |

0,001078 |

0,534 |

581,5 |

2731,5 |

2150,0 |

|

0,3924 |

142,92 |

0,001083 |

0,471 |

601,6 |

2737,7 |

2136,1 |

|

0,4414 |

147,20 |

0,001087 |

0,422 |

620,1 |

2743,2 |

2123,1 |

|

0,4905 |

151,11 |

0,001092 |

0,382 |

636,8 |

2747,8 |

2111,0 |

|

0,5886 |

158,08 |

0,001100 |

0,321 |

667,0 |

2756,2 |

2088,8 |

|

0,6867 |

164,17 |

0,001110 |

0,278 |

693,8 |

2762,9 |

2069,1 |

|

0,7849 |

169,61 |

0,001114 |

0,245 |

717,6 |

2768,3 |

2050,7 |

|

0,8829 |

174,53 |

0,001120 |

0,219 |

739,0 |

2772,9 |

2038,9 |

|

Абсолют^ Ное давление пара, МПа |

|

Скрытая теплота парообразования г, кДж/кг |

Объем (V м3) водоотделителя группы цилиндров определяется по формуле

V =0,6GBV"P/R,

Где GB — количество пара в водоотделителе, кг/ч; R — отношение объемного расхода пара к объему водоотделителя, требуемому для его сепарации, м3/(м3-ч). При расчете водоотделителей R принимается равной 800—1000 м3/(м3-ч).

Для поддержания заданного перепада давления и обеспечения необходимого расхода пролетного пара в группах ци

линдров устанавливаются конденсатопроводы с дросселирующими шайбами или регуляторами перепада давления. Диаметр отверстий (dm мм) в дросселирующей шайбе определяется по формуле

|

VG |

|

|

4, = 0,63

Где Ар — перепад давления в дросселирующей шайбе, МПа.

Перепады давления в группах выбираются из условия обеспечения устойчивого удаления конденсата через конденсатоот - водное устройство цилиндров. В дросселирующих шайбах и регулирующих клапанах скорость истечения конденсата должна быть меньше критической.