ВАЛ ТУРБИНЫ

|

Э |

Лектрическая энергия в наши дни имеет повсеместное применение. Она приводит в движение экскаваторы, электровозы, станки, плавит металл...

Гидростанции дают самую дешёвую электроэнергию. Под напором воды вращается турбинное колесо. Через стальной вал вращение турбинного колеса передаётся генератору, вырабатывающему электрический ток. Вода воздействует на турбину с огромной силой. Эта сила стремится деформировать вал турбины, скрутть его подобно тому, как мы скручиваем промокшую рубашку. Усилия рук, удаляющих из ткани влагу, образуют момент, который называют крутящим моментом.

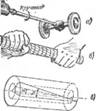

Чтобы выяснить, как деформируется и какие напряжения испытывает сталь вала под воздействием крутящего 42

момента (рис. 21, с), возьмём резиновый жгут и начертим на его цилиндрической поверхности ряд продольных линий и поперечных окружностей. Скручивая затем жгут руками, как показано на рис. 21, б, увидим, что прямые продольные линии превратились в винтовые, а прямоугольники, образованные прямыми линиями к окружностями, оказались перекошенными. Это произошло в результате деформации сдвига! под воздействием крутя - «j щего момента. Такой перекос мы уже видели, когда знакомились с формацией сдвига. Если Л мысленно «вскрыть» жгут,2г то можно заметить, что • сдвиг произошёл по всей толщине жгута, но неодинаково: чем ближе к оси жгута, тем меньше деформация. Это видно на рис. - 21, в: отмеченные стрелками углы сдвига уменьшаются по мере приближения к оси жгута. р||С 21 деформация кручеиияГ

Мы уже говорили, что я—карданный вал автомобиля исны - деформация сдвига сопро - тывает крученне; б— на шыжндри- вождается появлением ка - ческой поверхности при кручении 1-ятрпьиы* няппяжрмий возникает едьиг, заметный по пере - сательных напряжении. косу пряиоуголышков; е — уголе При скручивании вала в меньше угла следпиателыю, сдвиг его поперечных сечениях уменьшается по мере приближения также возникают каса - к оси жг>'та' сгютветственно умеиь - телыгые напряжения. По шак, ТСЙ и нательные напряжения, толщине они распределяются так: по мере приближения к оси вала напряжения, как и сдвиги, уменье шаются (рис. 22). Наибольшие напряжения возникают у самой поверхности вала. Это должен иметь в виду конструктор, рассчитывая вал на прочность: он обязан сделать так, чтобы наибольшие касательные напряжения не превосходили допускаемой величины.

Внутренняя пара сил, распределённая по поперечному сечению вала, образует крутящий момент, который по ве

личине равен крутящему моменту внешних си.?, но противоположен по направлению. Отсюда следует, что чем больше диаметр вала, тем лучше он сопротивляется скручивающему действию внешних сил, тем выше его прочность при кручении.

Увеличение диаметра вала вдвое повышает его прочность в восемь раз, а увеличение диаметра в четыре раза делает вал прочнее в 64 раза.

Однако прочность вала зависит не только от его диаметра и прочности материала. На рисунке 22 видно, что напряжения во внутренних частях вала, вблизи его оси, невелики, там материал недогружен, его прочность почти Внешний момент

|

Момент внутрен~ них сип Рис. 22. Касательные напряжения в поперечных сечениях вала при кручениях. Длина стрелок пропорциональна напряжению, |

Не используется. Этот факт подсказывает, как можно без ущерба для прочности вала уменьшить его вес, а следовательно, сделать машину более лёгкой и сэкономить металл. Если высверлить сердцевину вала, превратив его в трубу, то прочность снизится незначительно, а выигрыш в весе будет весьма существенным. Для примера сравним два вала, имеющих одинаковые площади поперечного сечения и одинаковый вес. Один вал сплошной с поперечником 10 см, а другой в виде трубы диаметром 14,5 см и толщиной стенок 2 см. Трубчатый ввл будет вдвое прочнее массивного (рис. 23).

Неудивительно поэтому, что трубчатые валы нашли широкое применение в автомобиле - и самолётостроении, где особенно важно сочетание высокой прочности детвлей с наименьшим их весом. Разумеется, нельзя чрезмерно увлекаться заманчивой перспективой применить очень тонкостенный вал, вроде водосточной трубы. Такой вал при 44

скручивании сплющится. Толщину стенок трубчатого вала можно уменьшать только до известного предела.

Итак, мы познакомились со всеми простейшими деформациями— растяжением, сжатием, изгибом, сдвигом и кручением. Из этих пяти —

Простейших деформаций складываются самые разнообразные, подчас очень сложные деформации, которым подвергаются многие детали машин и сооружений. Например, коленчатый вал автомобильного

Двигателя одновременно испытывает скручивание и изгиб; сверло, вгрызаясь в сталь, скручивается, изгибается и сжимается; заклёпки, соединяющие детали мостовой фермы, испытывают сложное напряжённое состояние, в котором изгиб сочетается со сдвигом и растяжением. Наука о прочности даёт в руки инженерам способы расчёта деталей, испытывающих самые сложные деформации.