УСТАЕТ ЛИ МЕТАЛЛ

|

С |

Тремительно мчится паровоз. Пар гонит поршни по цилиндрам. Штоки тянут и толкают шатуны. Все детали движутся быстро и непрерывно. Неужели никогда «не устают»?

Движется шток вперёд и назад. Сталь, из которой он сделан, то растягивается, то сжимается. Растяжение и сжатие сменяют друг друга, десятки и сотии миллионов растяжений н сжатий за долгую жизнь паровоза!

«Шток испытывает многократную знакопеременную нагрузку»,— скажет инженер. Растяжение сменяется сжатием—нагрузка меняет направление своего действия, меняет знак; и так много раз подряд.

Знакопеременным нагрузкам подвергается не только шток паровоза, но и многие другие детали машин: паровозов, вагонов, двигателей, станков. Вот, например, ось вагона.. Колёса посажены на неё наглухо, и ось вращается вместе - с ними. Под тяжестью вагона ось изгибается. Материал верхней её части испытывает растяжение, а нижней— сжатие. Но во время движения поезда ось вращается, и те волокна, которые только что находились наверху и раствгивались, через долю секунды уже оказываются внизу и. сжимаются. Такая нагрузка называется знакопеременным изгибом.

Нередко/знакопеременный изгиб порождается колебаниями детали. Например, удары струй пара в ротор паровой турбины вызывают дрожание лопаток. Частота колебаний очень велика — до 200000 в минуту; лопатки дрожат, словно струны. Двести тысяч изгибов в минуту, более ста миллиардов изгибов в год!

Осмотр деталей, разрушившихся под воздействием многократной-знакопеременной нагрузки, показывает, что даже пластичные материалы в этом случае разрушаются подобно хрупким.

Познакомимся с испытанием материалов на выносливость (так называют способность материалов сопротивляться многократным нагрузкам).

Для этой цели применяют специальные машины. Одна из таких машнн показана на рис. 26. На валу электромотора укреплены два патрона с образцами испытываемого металла. К свободным концам образцов подвешивают грузы, изгибающие образцы и вызывающие в материале определённые напряжения.

Патроны с образцами начинают вращаться. Грузы всё время отгибают их вниз. Благодаря вращению материал образца испытывает знакопеременный изгиб, подобно паровозной оси.

За один оборот завершается полный цикл изменения нагрузки. Несложный механизм. ведёт счёт оборотам. Вдруг образец с треском ломается. Специальное устройство останавливает мотрр. Образец, прежде чем сломался, выдержал 1200 тысяч циклов.

Заменяем образцы новыми, такими же, как и первые. Уменьшаем напряжения в металле, сняв тяжёлые грузы и установив более лёгкие. Заработала машина, счётчик начал отсчитывать обороты. На этот раз образец до поломки выдержал почти 4 миллиона циклов. Вставляем новые образцы и ещё более уменьшаем напряжения. Начинаем опыт в третий раз. Врт уже счётчик показал 10 миллионов оборотов, а образец всё ещё работает. Сколько бы мы ни продолжали испытание, всё равно не дождались" бы разрушения образца.

|

|

Опыты, подобные вышеописанным, показывают, что, постепенно уменьшая нагрузку при каждой смене образцов, можно найти Такую величину напряжения, при кото - рой сталь выдерживает уже практически неограниченное число цикдрв нагрузки. Это напряжение называется пределом выносливости металла.

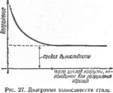

Результаты испытаний изображают в виде диаграммы выносливости (рис. 27). Вдоль горизонтальной оси диаграммы откладывают число циклов нагрузки до момента разрушения образца, а вдоль вертикальной оси-—напряжения, вызываемые в образце нагрузкой. На диаграмме видно, что по мере уменьшения напряжений возрастает число циклов нагрузки, необходимое для разрушения образца. Правая часть кривой идёт горизонтально. Это зна - 50 чит, что яри напряжений, равном пределу выносливости или меньшем, материал может выдерживать неограниченное число циклов нагрузки.

Если при работе паровоза знакопеременные напряжения в материале штока никогда не превышают предела выносливости, то шток будет работать неограниченно долго, он никогда не «устанет», не сломается. Если же напряжения в штоке превышают этот предел, то рано или поздно произойдёт катастрофа. И она случится не сразу, не при первом пробном пробеге паровоза, а через некоторое время, может быть, через несколько месяцев или даже лет безупречной работы.

Внезапность, неожиданность поломки деталей машин от «усталости» делает такие аварии особенно опасными.

|

|

Важно отметить, что предел выносливости материала всегда меньше его предела прочности (обычно в 2—3 раза), зачастую даже меньше предела текучести.

Знакопеременная многократная нагрузка гораздо опаснее для-прочности металла, чем спокойная. Это объясняется тем, что уже при сравнительно небольших напряжениях в отдельных зёрнах металла, менее прочных, чем другие, появляются пластические сдвиги - При многократной смене напряжения эти сдвиги дают начало мякроско-' пической трещине. В дальнейшем трещина постепенно растёт, и в конце концов деталь, ослабленная трещиной, ломается.

Появление трещины остаётся незамеченным, так как деталь в целом не испытывает пластических деформаций, металл до самого момента разрушения работает нормально.

Борьба с «усталостью» металла приобретает особенно важное значение в наше время, когда значительно увеличились скорости работы разнообразных машин. Чем больше скорость, тем чаще сменяется нагрузка, тем больше число её циклов за время службы машины и тем разрушительнее последствия излома движущейся детали.

Своевременно обнаружить развивающуюся трещину, чтобы сменить повреждённую деталь, почти невозможно. Поэтому машина должна быть сделана так, чтобы появление трещины усталости в течение нормального срока службы машины было исключено. В решении этой задачи участвуют и металлурги, и конструкторы, проектирующие машины, и технологи, выбирающие способы изготовления деталей, и люди, управляющие работой построенной машины.

При остываяии стали, выплавленной на металлургическом заводе, а также при прокатке и ковке внутри металла иногда Образуются трещины или пустоты. На поверхности их не видно. Из такого металла будет изготовлена деталь машины. Небольшая трещина или пустота незначительно снизит прочность детали, работающей при спокойной нагрузке. Но если деталь будет работать при знакопеременной нагрузке, трещина быстро увеличится и деталь очень ско'ро сломается.

Вот почему слитки и поковки, идущие на изготовление ответственных частей машин, в особенности таких крупных многотонных деталей, как валы турбогенераторов, крупных электромоторов и двигателей, обязательно проверяются на отсутствие внутренних трещин и пустот. Для этой цели существуют специальные приборы — дефектоскопы, позволяющие обнаружить невидимые глазу внутренние пороки металла.

Однако не только невидимые трещины являются опасными. Подобно трещинам, очаг разрушения создают острые надрезы или выточки на поверхности деталей, шпоночные канавки валов, резкие изменения диаметра вала (рис. 28). Это учитывает конструктор, разрабатывая чертежи детали, подвергающейся знакопеременным нагрузкам. Он старается придать ей ' по возможности плавные очертания, избежать выточек с острыми 52 углами, резких Переходов от. тонкой части к утолщениям и т. п.

Небрежная, грубая обработка деталей также может стать причиной появления трещин. Например, после грубой обточки на. поверхности детали остаётся след резца, неглубокая спиральная канавка, похожая на резьбу болта. Если её не ликвидировать, то впоследствии на дне такой канавки легко образуется трещина усталости. Вот почему технологи обязаны заботиться о том, чтобы сгладить следы обточки последующей шлифовкой, а в особо ответственных случаях даже полировкой. Полированная деталь

|

Рис. 28. Очаги зарождения трещины при многократной знакопеременной нйфузке (показаны стрелками). В кружках—картины полое, получаемые оптическим методом при исследовании напряжений в таких деталях. |

Выдержит знакопеременную нагрузку, в полтора-два раза большую, чем грубо обточенная.

Но вот изготовлены все детали. Машина собрана и отправлена на стройку, в шахту, в колхоз, на железную дорогу. Здесь за машиной надо следить — чистить и смазывать её, не давать ржаветь стальным деталям. Пятна ржавчины не только портят внешний ввд; ржавчина, разъедая гладкую поверхность, создаёт очаг разрушения, слабое место, на котором легко появится и разовьётся гибельная трещина усталости.

Но, разумеется, ни плавйые очертания, ин полированная поверхность, ни хороший уход не спасут деталь от разрушения при воздействии многократной знакоперемен-

Ной нагрузки, если конструктор не обеспечит ей необходимую прочность правильным выбором поперечных размеров. Принимая во внимание, что предел усталости металла гораздо ниже предела прочности, конструктор, рассчитывая деталь, подвергающуюся опасности разрушения от усталости, берёт коэффициент запаса от 5 до 15, в зависимости от материала и условий работы детали. Правильно рассчитанная деталь будет надёжно работать при многократной знакопеременной нагрузке.