Процессы, протекающие в пенообразующей смеси на стадии формирования спеков и пеностекла

Согласно существующим представлениям о механизме формирования силикатных пен {3, 7, 12, 14, 50, 268, 270], максимум замкнутых ячеек образуется при вспенивании гомогенных с оптимальной вязкостью расплавов, в которых обеспечиваются, с одной стороны, плавное и беспрепятственное пено- образование, с другой — высокая устойчивость сформировавшейся пены за счет ее структурно-механического фактора. Как известно [3, 7, 12, 13], эти условия достигаются при синтезе пиропластических систем на основе некристаллизующихся стекол, имеющих наименьший градиент вязкости в области температур вспенивания. Вторым обязательным условием при синтезе спеков пенообразующих смесей является обеспечение изотермии в порошкообразной смеси и ее спеках в области температуры формирования пеностекла.

Чтобы полнее представить механизм формирования спеков и ход процесса вспенивания пеностекла в зависимости от их термической однородности, рассмотрим динамику явлений, происходящих в идеализированной грануле из порошкообразной смеси, обладающей минимальным значением теплопроводности.

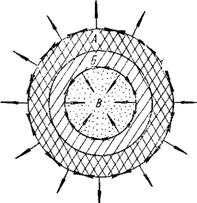

При быстром нагреве (~А0°С/мин) такой гранулы (рис. 5.1) в интервале температур 650—800 °С в результате малого (0,183 ккал/(м-ч-°С)) значения А рыхлой порошко

образной массы (y = 700—800 кг/м3) и возникшего вследствие этого большого температурного градиента на поверхности ее формируется газонепроницаемая пленка расплава. Образовавшаяся пленка оказывает давление на внутренние слои массы гранулы, а сама испытывает растяжение. При повышении температуры более нагретые поверхностные слои начинают вспениваться, в то время как более холодные внутренние слои продолжают спекаться, т. е. уменьшать свой объем, в результате

|

|

|

^ слоя и могут явиться причиной V образования пустот. Их обра- |

Чего между ними возникают усилия растяжения, которые приводят к частичному или полному разделению массы на два

Рис. 5.1. Схема распределения усилий сжатия и растяжения в идеализированной грануле из порошкообразной пенообразующей смеси на стадиях формирования спека и вспенивания

Пеностекла [61]

Зование объясняется, очевидно, тем, что находящаяся їв переходной зоне вязкая стекломасса под действием противоположных по направлению сил растягивается в неправильные нитевидные и перепончатые формы. Выделяющиеся при спекании слоя В газы оказывают давление на эти предварительно оформленные пустоты — раздувают их, увеличивают и взаимно соединяют, в результате чего формируются крупные раковины. С повышением температуры, когда область В переходит от спекания к вспениванию и газовыделение возрастает, в слое Б увеличивается размер раковин, а для слоя А характерна неравномерная пористость. Можно допустить также и образование в слое А плотной слабовспененной массы. Это свидетельствует о чрезвычайно большом влиянии теплопроводности пенообразующей смеси на процесс формирования стркутуры пеностекла и его свойств главным образом структурно-механической прочности. Повышение X смеси, наоборот, позволяет свести до минимума усилия растяжения или сжатия, возникающие между слоями А, Б и В, что дает возможность процесс нагрева смеси до температуры максимума вспенивания вести с большой скоростью без ущерба для качества структуры пеностекла.

Анализ закономерностей формирования спеков из пенообразующей смеси и структуры пеностекла показывает, что при разработке теоретической температурной кривой вспени

вания необходимо учитывать взаимосвязь между физическим состоянием смеси на каждом технологическом этапе и динамикой изменения ее теплофизических свойств.

Из рассмотренной нами схемы формирования спека наиболее сложный характер температурной кривой, очевидно, должен быть для порошкообразной смеси, обладающей минимальным значением л. Процесс формирования спеков из нее осложнен усадочными явлениями, возникающими при спекании

|

Рис. 5.2. Влияние скорости спекания порошкообразной пенообразующей смеси на качество спеков (а, б) и пеностекла (в, г): а — скорость спекания Ъ °С/мин; б — 40 °С! мин |

Частиц стекла, что в меньшей мере свойственно уплотненной смеси. Быстрое нагревание рыхлой пенообразующей смеси приводит к образованию трещин (рис. 5.2,6), на поверхности которых выгорает газообразователь. При вспенивании таких спеков в пеностекле образуются уплотнения, затрудняющие процесс развития структуры (рис. 5.2, в), или участки с неравномерной структурой (рис. 5.2, г). Эти дефекты снижают прочностные характеристики пеностекла.

Вспенивание предварительно уплотненных образцов смеся позволяет значительно улучшить структуру пеностекла; размеры и количество дефектов уменьшаются по мере повышения исходной плотности пробы. Для выяснения причин, вызывающих повышение качества пеностекла, была изучена взаимосвязь между динамикой теплофизических свойств пенообразующей смеси различной исходной плотности и характером формирования температурного поля при нагревании.

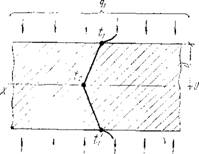

Интенсивность распространения температуры в слое пенообразующей смеси при стационарном режиме зависит от значения ее h, причем тепловая проводимость слоя (к/б) тем больше, чем меньше его толщина (б). Отсюда следует, что минимальное значение температурного градиента At между точками t\ и t2 (рис. 5.3) может быть при наибольшем значении Я смеси и возможно меньшей толщине слоя б. Следовательно, выравнивание температуры в слое спекаемой смеси может

Осуществляться путем повышения ее плотности любым из известных способов [3, 247].

Для выбора более выгодных способов уплотнения пенооб-

Рис. 5.3. Теплопередача в слое пенообразующей смесн прн стационарном

Режиме g!=g!)

Разующей смеси были рассчитаны значения тепловых потоков q н q', воспринимаемых плоскостью х — О (рис. 5.3), при различных значениях Хиб.

Значение 26 при у = 700 кг/м3 (неуплотненное состояние) принято равным 27 мм, что соответствует величине навески, необходимой для вспенивания блока пеностекла высотой 100 мм при объемной массе его 200 кг/м3.

В зависимости от степени дисперсности пенообразующей смеси объемная масса ее колеблется в пределах 700— 1000 кг/м3. С - помощью вибрации у смеси может быть повышена до 1100—1200 кг/м3. Дальнейшее уплотнение возможно лишь прессованием.

Анализ зависимости q = f(<k/b)At (рис. 5.4) показывает, что тепловая проводимость слоя повышается в 1,5 раза в случае вибрации пенообразующей смеси и в 5,5 раза при сравнительно небольшом (15—20 кгс/см2) усилии прессования.

Для выбора оптимальной температурной кривой вспенивания 'пеностекла необходимо также проследить за ходом структурных изменений, протекающих в спеках и пеностекле. С этой целью равновеликие навески смеси с различной исходной плотностью нагревались до 850 °С в металлической форме по заданной температурной кривой, принятой одинаковой для всех проб (рис. 5.5)

|

|

Максимальное значение градиента температуры имеет образец из смеси, уплотненной прессованием, затем по мере умень

шения плотности смеси величина температурного градиента снижается (рис. 5.5, кривые I, 3). Такая зависимость прослеживается лишь в области температур 20—600 °С. С началом спекания стекла скорость распространения температуры во всех трех образцах почти выравнивается, что связано с последующим повышением плотности спеков вибрированной смеси (рис. 5.5, кривая 3) и неуплотненной порошкообразной (рис. 5.5, кривая 1).

Характерно, что температура в центре образца неуплотнен - ной смеси достигает максимального значения (850 °С) к моменту завершения процесса вспенивания, что подтверждает наши предположения о ходе процесса вспенивания по схеме, приведенной на рис. 5.1.

По мере повышения исходной плотности смеси интервал температуры вспенивания расширяется. Для смеси, уплотненной вибрацией, он составляет 14 мин, прессованием — 17,5 мин. Для этих кривых характерно отсутствие в начале их изгибов,

Свойственных неуплотненной смеси, которые указывают на наличие усадочных явлений при спекании.

Таким образом, уплотнение пенообразующей смеси позволяет не только сократить продолжительность их нагрева до температуры вспенивания, но и вести процесс вспенивания при более стабильной температуре и в большем временном интервале. Это, как вытекает из уравнений (4.41) и (4.42) является наиболее необходимым условием для получения пеностекла с высокой структурно-механической прочностью.

Наиболее сложный характер температурной кривой вспенивания, очевидно, должен быть на участке нагрева смеси до /шах вспенивания, поскольку в данном случае мы имеем область теплопередачи с нестационарным режимом. Здесь процесс теплопередачи осложнен структурными, и фазовыми превращениями, происходящими по-разному в нагреваемом образце (брикете). Сопоставление экспериментальных данных, полученных при нагревании брикетов пенообразующей смеси с различной исходной плотностью (700—1600 кг/мI3), с данными, полученными расчетным путем, показывает, что скорость нагрева на участке от начала процесса до температуры спекания стекла может не регламентироваться. Ее нужно выбирать исходя из возможностей печи вспенивания.

Расчет продолжительности нагрева (т) пенообразующей смеси на этом участке кривой можно вести по основному уравнению теплопроводности (5.1), учитывающему массу и форму брикета:

ЛТ= ат0е—Dt, (5.1)

Откуда

D \ AT

Здесь ДТ — (Та—Гб)гі — разность температур печи (Тп) и брикета (Тб) в конце нагрева; ДГ0=(ГП—Т$)х=0 — то же в. начале нагрева, т. е. лри и=0; Ті — время, необходимое для нагрева брикета до заданной температуры; —средняя по объему температура брикета. Согласно [86],

D-gr - (б'3)

Где а — коэффициент теплопередачи от печи к брикету; /б — поверхность брикета; Go — его масса; Сб — удельная массовая теплоемкость.

Расхождение в расчетных величинах для брикетов с постоянной объемной массой (у =1400 кг/м3) и равной величиной навески (по 4 кг), но с различным значением /б (0,13 и 0,322 м2) составляет не более 13%, что вполне допустимо для практических целей.

Однако, по данным термографического исследования, процессы окисления или диссоциации известных газообразователей начинаются при различной температуре, что также связано с исходной плотностью пенообразующей смеси. Это обязывает нас учитывать отмеченные явления при проектировании температурной кривой. Наиболее предпочтительным следует считать вариант, когда X пенообразующей смеси равна % ее спека. В порошкообразных или. недостаточно уплотненных смесях ход температурной кривой должен регламентироваться с учетом усадочных явлений, происходящих в спеке при его формировании, а также активности протекания окислительно-восстановительного процесса, вызывающего вспенивание. Отсюда характер кривой в интервале температур между началом нагрева смеси и собственно вспенивания должен определяться с учетом данных дифференциально-термического анализа смеси, т. е. степени окисления или диссоциации газообразователя и макроструктуры формирующегося спека (характера развития в нем трещин, их величины и др.). Оценка отмеченных явлений на практике в большинстве случаев производится чисто субъективно, в основном по общему состоянию производства, поэтому в литературе имеются различные данные о характере температурной кривой на участке нагрева пенообразующей смеси [І, 2, 11—13, 20, 26, 33, 36,61,296].

По нашим данным [3, 7, 50, 52, 115], скорость повышения температуры на участке от начала спекания стекла до tmgx вспенивания для смесей с углеродистыми газообразователями в зависимости от состава, дисперсности стекла и вида газообразователя, его активности, состава газовой среды печи вспенивания и ряда других находится в пределах 2,5—12 °С/минш, для нейтральных газообразователей — 8—20 °С/мин.