Процессы, протекающие при диспергировании силикатных стекол

Диспергирование стекла и газообразователя в сочетании с их одновременным усреднением является важным этапом порошковой технологии производства пеностекла. Наиболее простым, экономичным и вследствие этого распространенным способом является механическое измельчение в шаровых мельницах [1,7, 44].

При определении работы, которую необходимо затратить на диспергирование твердых тел до заданной заранее степени, необходимо учитывать их твердость [214, 215]. Основываясь на высказанных П. А. Ребиндером [216] взглядах о роли поверхностно-активных веществ (ПАВ) в понижении поверхностной твердости некоторых тел, нами сделана попытка уточнить действие некоторых ПАВ на снижение поверхностной твердости стекол.

Эффективность действия ПАВ в процессе диспергирования твердых кристаллических материалов изучалась различными авторами при измельчении кварца, корунда, клинкера. По [41—43], облегчение диспергирования под влиянием адсорбции ПАВ свойственно и аморфным телам, в частности силикатным стеклам. Согласно исследованиям Н. А. Калинов - ской и П. А. Ребиндера [217], понижение твердости (АН) стекла растворами жирных кислот в вазелиновом масле, измеренное на усовершенствованной ими маятниковой склерометрической установке В. Д. Кузнецова [218], снижается в 1,5—3,4 раза и зависит от концентрации ПАВ в диспергируемой смеси. Значительный эффект (снижение твердости в 3,45 раза) обнаружен при добавке к стеклу вазелинового масла с 5% n-масляной кислоты.

Известно также применение растворов камфоры в скипидаре, керосине при сверлении и шлифовании стекла, которые понижают твердость гидрофильного стекла [219—222].

Поскольку пенообразующая смесь готовится из гидрофобных (антрацит, газовая сажа) и гидрофильных (стекло) материалов, обладающих различной полярностью на границе двух фаз, ориентирующиеся молекулы — диполи ПАВ — должны сильнее всего адсорбироваться на поверхности раздела с наибольшей разностью полярностей, т е. на гидрофобном газообразователе (углероде) при адсорбции из водной среды и на гидрофильном (стекле) — при адсорбции из углеводорода. Поэтому максимальный эффект понижения твердостей этих материалов с учетом преобладания в пенообразующей смеси стекла (98—99,5%)[1], очевидно, можно достичь, смачивая их растворами ПАВ в углеводородах, например вазелиновом масле, керосине и др.

При выборе ПАВ учитывалось влияние их на кристаллизацию дисперсных стекол, возможность снижения температуры спекания, а также требование сохранения сыпучести (отсутствие комкования) пенообразующей смеси для обеспечения нормальной работы оборудования, используемого в технологии производства пеностекла.

Влияние ПАВ при сухом способе диспергирования стекол. Помол материалов производили в шаровой мельнице периодического действия с объемом камеры 66 л. Масса металлических мелющих тел — 50 кг, диспергируемого материала (стекла состава 6Н [3])—2,5 и 10 кг. Гранулометрический состав исходных проб стекла был постоянным, размер частиц 2—3 мм. Гранулят стекла получали путем слива стекла в воду с целью обеспечения постоянной твердости частиц стекла. В качестве газообразователей были выбраны углерод - содержащие вещества — антрацит и газовая сажа марки ДГ-100. При анализе влияния ПАВ на скорость диспергирования стекол учитывалось также положительное влияние добавок газообразователя [1, 7].

На рис. 3.1 показана зависимость S=f(т) для различных добавок, выполняющих роль газообразователей. Для сравнения приведены д&нные по измельчению чистого стекла (кривая 1). Как видно из рисунка, скорость диспергирования в начальный момент (до 3000 см2!г) не зависит от вида газообразователя. С увеличением удельной поверхности пенообра - зущей смеси наблюдается снижение скорости диспергирования, которое можно объяснить начинающимся агрегатированием частиц стекла, а также уменьшением удельной энергии помола.

Частицы газообразователя, равномерно распределяясь по поверхности стекла, по мере увеличения продолжительности помола препятствуют контакту частиц стекла между собой,

повышая этим скорость диспергирования. Сами же углеродсо - держащие вещества обладают, очевидно, слабой силой сцепления с частицами стекла, в результате чего образующиеся из мелких частиц стекла и газообразователя агрегаты легко распадаются при помоле.

|

|

Сравнение кривых 3 и 4 (рис. 3. 1) показывает, что скорость диспергирования исследуемых смесей примерно одинаковая. Это явление можно объяснить тем, что малый размер частиц сажи (300—400 А) способствует значительному сокращению количества газообразователя, необходимого для отделения частиц стекла друг от друга, а также более полному «бронированию» частиц стекла и этим

Рнс. 3.1. Зависимость удельной поверхности пенообразующей смеси S от времени помола т и вводимых добавок газо - образователей: 1 — стекло (гранулят); 2 — стекло+0,3% антрацита; 3— стек - ло+1,7% антрацита; 4— стекло+0,3% газовой сажи

Уменьшает вероятность контакта частиц с незащищенными поверхностями, что способствует некоторому повышению скорости диспергирования стекла с добавкой сажи (кривая 4), чем с добавкой антрацита (кривая 3). При введении в смесь 0,3% антрацита (кривая 2) скорость диспергирования лишь незначительно увеличивается по сравнению со скоростью диспергирования чистого стекла (кривая /) и остается значительно меньшей, чем для смеси с равновеликой добавкой газовой сажи (кривая 4). Это подтверждает влияние величины частиц углеродсодержащего газообразователя на скорость диспергирования пенообразующей смеси.

Таким образом, в рассматриваемой дисперсной системе стекло — углерод частицы газообразователя выступают в роли пептизаторов, причем влияние их повышается с уменьшением размера элементарных частиц углерода. Поскольку явление пептизации повышает заряд частиц и ускоряет их диспергирование за счет сил электростатического отталкивания, то пенообразующая смесь должна обладать большей сыпучестью и соответственно пылением. Эти временные свойства ее нежелательны, поскольку обе составляющие являются вредными для здоровья человека, особенно в дисперсном состоянии.

Для уменьшения пыления пенообразующей смеси в процессе диспергирования и при ее транспортировке изучалось влияние воды на скорость диспергирования смесей стекло — углерод. При этом предполагалось, что на гидрофобном углероде адсорбция ПАВ из одной среды будет большей, что соответственно должно повысить эффект диспергирования как углерода, так и в связи с этим стекла.

Для сравнения скорости диспергирования различных смесей была определена продолжительность помола проб

S. cnYr

|

6 Рис. 3.2. Зависимость удельной поверхности пенообразующей смеси 5 от ее влажности W н времени помола т: 1, 2, 3 при т=35, 65 ^ и 100 нин\ 4 — W=f(S) |

6-ю3

Воздушно-сухого гранулята стекла с добавкой 1,7% антрацита до тонины, характеризуемой удельной поверхностью 4000, 6000 и 8000 смг/г, которая составила соответственно 35, 65 и 100 мин. Навеска стекла для эксперимента равна 2,5 кг. Увлажнение проб производилось перед диспергированием до максимальной величины 0,6%- При большем увлажнении наблюдалось агрегатирование смеси, вызванное избытком воды. При влажности 1,5—2% й удельной поверхности около 1500 см2/г смесь «прибивалась» мелющими телами к внутренней поверхности барабана мельницы, и процесс диспергирования останавливался.

|

О 0,2 Off %% |

Результаты испытаний показали, что оптимальное количество воды, вызывающее максимальное ускорение диспергирования, связано с величиной достигаемой поверхности смеси (рис. 3. 2, кривая 4). Адсорбирующееся на поверхности стекла ПАВ (в данном случае вода) понижает его твердость при малых концентрациях (с=0,3—0,5%), а при дальнейшем увеличении концентрации значение поверхностной твердости стекла стремится к минимальному пределу, т. е. АН стремится к наибольшему значению, соответствующему вполне насыщенному слою (рис. 3.2, кривые 1—3). Однако снижение разности полярности частиц, вызываемое переувлажнением дисперсной системы и способствующее агрегатированию частиц, подавляет эффект действия воды, что приводит не только к замедлению процесса диспгргирования стекла, но и почти к" полной его остановке.

Вода может также выполнять функцию носителя катионов или окислов, обладающих различной степенью полярности и по отношению к диспергируемому телу, способствующих в той или иной степени снижению твердости. Для выяснения причин, ускоряющих диспергирование стекол в присутствии растворов ПАВ, были приняты растворы солей NaCU КС1, А1С!3, Na2S04, K2SO4, A12('S04)3, ЫагС03 и К2СО3, отличающиеся видом и радиусом вводимого катиона или окисла. При выборе таких веществ необходимо было изучить влияние геометрии

|

NaCL |

Na2S0 Na2C0; |

4 |

А |

|

15 С "А

5 10 15 ZO С,% с

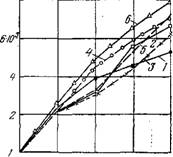

Рис. 3.3. Изменение удельной поверхности смеси (S) в зависимости от концентрации (с) и вида добавок ПАВ: влияние растворов, содержащих ион натрия (а) и ион калия (б)

Иона и его расклинивающее усилие в процессе диспергирования. Влияние ПАВ оценивалось аналогичным образом, как и для воды. Добавки. растворов вводились в количестве 0,4% (это соответствует оптимальному количеству воды при помоле пенообразующей смеси до удельной поверхности 6000 см2/г) при концентрации растворов 2,5; 5; 10 и 20%• Продолжительность процесса диспергирования составляла 62 мин при величине пробы стекла с добавкой 1,7% антрацита, равной 2,5 кг.

Кривые зависимости S = f(c) для растворов солей щелочных металлов (рис. 3. 3, а, б) имеют аналогичную закономерность, характеризующуюся ростом удельной поверхности при достижении раствором оптимальной концентрации ПАВ, причем количественные характеристики этой зависимости различны и зависят от радиуса иона и концентрации добавки в смеси.

|

Б КСЪ К0СО3 KzS0/J |

|

В000 |

|

То |

|

10 |

Введение растворов солей щелочных металлов, имеющих одинаковый катион при различных анионах, вызывает одинаковое максимально достигаемое увеличение дисперсности (рис. 3.3, а, б), практически не зависящее от вида аниона. Сравнение кривых скорости диспергирования смесей с добавками растворов солей, имеющих один и тот же анион при различных щелочных катионах, показывает, что растворы,

содержащие ион натрия, вызывают более интенсивное диспергирование, чем растворы с ионом калия. По-видимому, это связано с уменьшением размера вводимого катиона, благодаря чему облегчается возможность его проникновения в глубь микротрещин, что усиливает расклинивающее действие. Но введение растворов сернокислого и хлористого алюминия, т. е. катиона с меньшим ионным радиусом, чем у ионов натрия и калия, дало намного меньший эффект. Прирост поверхности диспергируемой пробы составил лишь 200 см2/г в интервале концентраций 5—10,%- Это может быть объяснено значительно большей величиной напряженности поля иона алюминия, чем у ионов натрия и калия, что, очевидно, приводит к увеличению радиуса гидратной оболочки, затрудняющей проникновение иона алюминия в микротрещины частиц стекла.

Полученные экспериментальные данные позволяют сделать вывод о том, что влияние радиуса катиона в наибольшей степени свойственно только солям щелочных металлов, которые мало различаются по напряженности поля катионов и, кроме того, связано с дополнительными процессами химического взаимодействия раствора со стеклом. Различная концентрация растворов, требуемая для достижения максимального эффекта диспергирования, вызвана, очевидно, различной степенью ионизации растворов с одинаковыми катионами и концентрацией ионов щелочных металлов в этих растворах. Ускоряющее действие именно растворов солей щелочных металлов подтверждается и тем, что введение при помоле солей iNaCl, Ыа2СОз и >Na2S04 в количествах 0,25; 0,5; 1,0 и 1,5% не оказывает влияния на ход диспергирования.

Для уточнения количества вводимых добавок была проведена серия опытов с введением 0,2; 0,4; 0,6% растворов NaCl и Na2S04 (2,5- и 5%-ный раствор). Оптимальная величина добавки составила 0,4% (рис. 3.4, а).

|

49 |

При выяснении влияния степени смачивания растворами ПАВ поверхности стекла на процесс диспергирования были проведены опыты по измельчению смесей с добавкой водного раствора сульфитно-спиртовой барды (ССБ), содержащей 50% сухих веществ, и кремнийорганической жидкости ГК. Ж-94 (полиэтилгидросилоксаза), ускоряющей помол поликои - сталлических материалов [43]. Введение 0,4% ССБ также вызывает ускорение процесса диспергирования (рис. 3. 4, б) с последующим ослаблением эффекта при концентрации раствора более 3%'. Величина прироста удельной поверхности смеси составляет 4—5%. При последующем увеличении концентрации раствора эффективность действия ССБ снижается, достигая нулевого значения при 10%, что можно объяснить усилением коагуляционных явлений в смеси при более высокой концентрации ССБ.

4. Зак. 1463

Введение ГКЖ-94 в количествах, являющихся оптимальными при помоле поликристаллических материалов (0,05— 0,1%), показало снижение скорости диспергирования и усиление пыления пенообразующей смеси. Замедление процесса, по-видимому, обусловлено уменьшением коэффициента трения в системе, состоящей из порошка и мелющих тел, что вызвано увеличением скольжения частиц, разделенных не-

|

ДоШщ% Рис. 3.4. Изменение удельной поверхности стекла S в зависимости от концентрации ПАВ с: / —5%-ный раствор Na2S04; 2 —2,5%-ный раствор NaCl (а); 1 — ССБ; 2 — ГКЖ-94+0,4% Na2S04 (5%-ного раствора); 3 — ГКЖ-94+ 0,4% Н20; 4 — ГКЖ-94 (б) |

Смачиваемой жидкостью. Этим же можно объяснить и усиление пыления пенообразующей смеси.

Отрицательное действие гидрофобных добавок на скорость диспергирования пенообразующих смесей подтверждается и тем, что при совместном введении жидкости ГКЖ-94 и 0,4% воды или 0,4% раствора сульфата натрия 5%-ной концентрации, т. е. добавок, обладающих положительным эффектом, частично компенсируется замедление диспергирования в присутствии добавок чистой ГКЖ-94.

Проведенные исследования показали, что процесс диспергирования стекол может быть ускорен введением ПАВ, снижающих поверхностную твердость стекол, обладающих расклинивающим действием либо усиливающих полярность мелких частиц на поверхности раздела фаз. Однако действие рассмотренных ПАВ тормозится при незначительном (0,5— 0,6,%) повышении влажности диспергируемой системы. Наблюдаемое при этом явление агрегатирования дисперсных частиц затрудняет проникновение ПАВ в микротрещины, образующиеся на поверхности частичек стекла.

С повышением удельной поверхности стекла концентрация ПАВ, отнесенная к единице поверхности, снижается, в результате чего их действие ослабляется. Поэтому можно предположить, что при увеличении концентрации носителя некоторых ПАВ, например воды, эффект их действия может быть значительно повышен.

Диспергирование стекол в жидких средах. Этот способ подготовки пенообразующих смесей позволяет полностью исключить пыление, которое в связи с техническими трудностями улавливания дисперсной пыли все еще имеет место в производстве.

При диспергировании стекол в жидких средах наряду с повышением тонины увеличивается поверхность контакта стекла с жидкостью, влияние которой на процесс выщелачивания усиливается по мере увеличения щелочности жидкости, а также вследствие интенсивного перемешивания пульпы и повышения ее температуры.

При стационарном режиме работы шаровой мельницы интенсивность перемешивания и температура среды являются постоянными, поэтому наблюдаемое повышение щелочности среды (АрН) является функцией этих параметров и может учитываться при количественной оценке скорости процесса диспергирования и степени дисперсности стекла.

Для проведения экспериментов использовали те же стекла и аппаратуру, что и при «сухом» способе диспергирования. На основании предварительного изучения реологических свойств пульпы была выбрана оптимальная относительная влажность ее, равная 35%.

Навеска гранулята стекла (2,5 кг) помещалась в шаровую мельницу, в которую добавлялась дистиллированная вода из расчета заданной влажности смеси, и подвергалась измельчению. Каждые 15 мин отбирались пробы по 25 мл для определения в фильтрате концентрации NaOH. Титрование производилось 0,1 н. НС1. Остаток стекла на фильтре высушивался, затем слегка растирался в ага'говой ступке, после чего определялась удельная поверхность его на приборе ПСХ-2.

В связи с тем что дополнительное, хотя и легкое, растирание порошков в ступке вносило определенную погрешность в результаты определений, параллельно проводили анализы порошков, полученных при «сухом» и «мокром» способах помола методом промывки на сите. Сущность этого способа заключается в сравнении остатков на сите 0085 после тщательной промывки их водой.

|

4* |

|

51 |

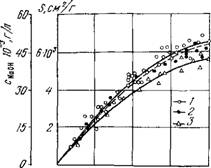

По полученным данным построены графики зависимостей 'каон=/(т) и S=/(т) (рис. 3.5, кривые 1, 2). Некоторое отставание кривой 2, характеризующей зависимость S=f(т) при «мокром» способе диспергирования, очевидно, можно отнести за счет неполного растирания высушенных проб в ступке, а также склеиванием весьма мелких частиц стекла образовавшимся при диспергировании гелем кремнекислоти. Кривая 3, выражающая зависимость 5=/(т) при «сухом» способе диспергирования стекла, в рассматриваемой области значений 5 отстает от кривых 1 и 2 ,и несколько больше наклонена к оси

абсцисс, что указывает на более замедленный ход процесса диспергирования при «сухом» способе, чем при «мокром».

Характер кривых 1 и 2 показывает, что зависимость CNaOH=f(r) можно использовать для графического определения удельной поверхности стекла при диспергировании его в водной среде. Однако скорость диспергирования стекол зависит от ряда факторов — типа агрегата и размеров рабочей

|

Камеры, набора мелющих тел и

|

Их объемной массы, режима

Рис. 3.5. Кинетика диспергирования стекла: 1 — зависимость концентрации NaOH в фильтрате с от продолжительности диспергирования стекла т в дистиллированной воде; 2 — S = f(x) при «мокром» способе диспергирования; 3 — S=/,(x) при «сухом» способе диспергирования О 2/ 42 6У t, MUH

Работы агрегата и др. Поэтому для каждого мелющего агрегата должна быть аналогичным образом определена своя зависимость скаон = /(т), учитывающая особенности его работы при стационарном режиме эксплуатации. Выполнение этих работ по предложенной нами методике не представляет трудностей и может производиться с достаточной точностью инженерами заводских лабораторий.

Анализ зависимости S —/(т) для различных добавок ПАВ (рис. 3. 5) показывает, что наибольшее приращение поверхности диспергируемого материала (AS) происходит в начале процесса, т. е. в области малых значений S (в нашем случае до 2500 см2/г). Величина AS уменьшается по мере повышения S системы, и при некотором ее значении равна 0, что указывает на прекращение процесса диспергирования, вызываемое обратными явлениями — агрегатированием мелких частиц при «сухом» способе диспергирования и коагуляцией при «мокром». Таким образом, кривые скорости диспергирования стекол во всех случаях имеют затухающий характер и в рассматриваемом диапазоне описываются уравнением вида S = Сот™ + Сїгп~'-f...Сп, которое может быть получено интерполированием экспериментальных данных.

При диспергировании стекла без добавок и при W = 0 (рис. 3.5, кривая 3) функция S = /(т) в диапазоне О^т^ ^84 мин приближенно может быть представлена уравнением

Sx = - 0,8т2 + 121т + 9,8. (3.1)

Для случая при W = 35% и в том же диапазоне (рис. 3. 5, кривая 2)

S2 = — 0,42т* + 128т + 10,5. (3.2)

|

S. ctffr |

|

О 2/ & 63 %мин |

В уравнениях (3.1) и (3.2) при т= const S2>Sb что указывает на ускорение (10—15%) процесса диспергирования стекол в водной среде. Эффект ускорения, очевидно, вызван расклинивающим действием воды, глубже проникающей в образующиеся на поверхности частичек стекла микротрещины

Рис. 3.6. Изменение удельной поверхности стекла S в зависимости от продолжительности диспергирования: I — W=0 (стекло без добавок); 2 — №=35% (стекло без добавок); 3— 6—W=35% (3 — 0,5% соапстока; 4 — 6% соапстока; 5—0,3% олеиновой кислоты; 6—0,02% сапонина)

В результате понижения ее поверхностного натяжения с повышением рН среды. Явление коагуляции микрочастиц, наблюдаемое при диспергировании стекол в водной среде, наступает значительно позже, что также способствует ускорению процесса и повышению его эффективности.

Понижение поверхностного натяжения воды введением 0,02% сапонина (рис. 3.6, кривая 6) вызывает увеличение скорости диспергирования на 20—25%. Однако при введении в смесь 0,5% соапстока — жидкости, также снижающей поверхностное натяжение воды и поверхностную микротвердость некоторых горных минералов [43], обнаружено замедление процесса диспергирования (рис. 3. 6, кривая <?) по отношению к дейстрию воды без добавок. Увеличение добавки соапстока До 6% (рис. 3.6, кривая 4) несколько повысило скорость диспергирования лишь в области высоких значений удельной поверхности стекла. Наблюдаемое явление позволяет предположить о существовании взаимосвязи между скоростью диспергирования стекол, концентрацией ПАВ и их природой. По-видимому, и в этом случае («мокрый» способ) для каждого вида ПАВ, находящихся в различной степени химического сродства по отношению к стеклу, существует вполне определенный интервал действия на процесс диспергирования. В связи с этим была поставлена задача найти эти вещества и

определить характер влияния их на процесс диспергирования стекол в водной среде при различных значениях их концентрации.

При выборе ПАВ учитывалась возможность понижения ими твердости стекла или поверхностного натяжения воды. Добавки растворов вводились в количестве до 2%, причем количество воды уменьшалось на величину вводимой добавки ПАВ. Учитывалось также изменение рН в связи с введением этих добавок. Продолжительность диспергирования навески

|

<v |

||

|

8000 |

|

7200 |

|

2 С, % |

Рис. 3.7. Изменение удельной поверхности S стекла в зависимости от концентрации ПАВ с при диспергировании в водной среде (W=35°/o): / — керосин + камфора в отношении 1:1; 2 — сапонин; 3 — олеиновая кислота;

4 — ССБ; 5 —ГКЖ-94

Стекла в 2,5 кг была принята равной 84 мин, что соответствовало удельной поверхности стекла 7200 см2/г (см. рис. 3.5, крива я 2). >

Кривые зависимости S = f(т) для всех добавок ПАВ (рис. 3.7) характеризуются ростом удельной поверхности лишь до некоторого значения концентрации ПАВ, затем по мере повышения 5 наблюдается ослабление действия ПАВ, вызываемое, очевидно, уменьшением коэффициента трения в системе. В отличие от сухих смесей, где обнаружено отрицательное действие ССБ и ГКЖ-94 (см. рис. 3.4, б), при диспергировании стекол в воде влияние их положительное, хотя эффект действия при оптимальной концентрации (0,4—0,5%) невелик. Наиболее ощутимое действие оказывает добавка сапонина (рис. 3.7, кривая 2). Введение ее в количестве 0,002% повышает эффект диспергирования на 10%, что при высоких значениях S весьма важно. Несколько слабее влияние углеводородных ПАВ (рис. 3.7, кривая /), хотя действие их не ослабевает и при большей концентрации. Несмотря на высокую способность этих веществ проникать в микротрещины на поверхности стекла, расклинивающее действие их, очевидно, невелико, так как углеводороды не вступают в химическое взаимодействие со стеклом. Незначительный эффект получен при введении оптимальнрй (0,4%) добавки олеиновой кислоты (всего лишь

4,5—5%), хотя, по данным работы [1], при «сухом» способе диспергирования стекол AS составляет 10—15%.

Результаты исследований диспергирования стекол в жидких средах показали, что скорость процесса можно повысить введением в диспергируемую систему носителей ПАВ, наибо - бее доступным из которых может быть вода. Оптимальная влажность такой системы должна быть около 35%.

Максимальный эффект обнаружен при введении добавок, снижающих поверхностное натяжение воды, которая (находясь в диспергируемой системе в избыточном количестве) глубже проникает в микротрещины на поверхности частиц стекла, оказывает расклинивающее действие и ускоряет процесс их разрушения.

Снижение поверхностного натяжения воды ослабляет процесс коагуляции микрочастиц стекла и газообразователя и сдвигает его в область больших значений удельной поверхности смеси (5000—8000 см2\г). Это позволяет процесс диспергирования стекла вести с большей скоростью (на 20—25%) и добиться более равномерного распределения газообразователя в пенообразующей смеси.

Присутствие углеродистых газообразователей в системе не оказывает существенного влияния на изменение скорости процесса. Повышение удельной поверхности не зависит от природы газообразователя и составляет всего лишь 2—3%.

Процесс диспергирования сопровождается химическим взаимодействием воды и стекла, скорость его растет с уменьшением поверхностного натяжения воды. В таких системах расширяется область положительного действия ПАВ.

Исследование гидратации стекол при диспергировании. Поверхность свежего излома стекла обладает минимальной устойчивостью к действию воды [223]. Разрушение начинается с поглощения поверхностью стекла молекул воды за счет избыточных сил поверхности [224—228]. Вода структурно связывается со стеклом и в виде групп ОН~ покрывает поверхность, на которых происходит сорбция новых порций воды, образующей в зависимости от хода реакции слой толщиной Bi несколько десятков и даже сотен молекул [94, 227]. Активность процесса гидратации стекла пропорциональна величине поверхности контакта между стеклом и водой и температуре. В шаровых мельницах эти условия особенно благоприятны, поэтому процесс гидратации должен быть весьма активным.

В общем виде процесс гидратации натриево-калиевых силикатных стекол может быть выражен уравнением

RaO • п RxOy + т1 Н20 = R20 • п RxOy ■ г Н20 +

+ K-z)HaO+Q,

где п — число молей RxOy, входящих в состав стекла; z— число молей Н20, присоединенной стеклом в процессе гидратации или гидролиза; тх—число молей Н20, участвующих в реакции; Q — количество тепла, выделившееся при гидратации в калориях.

Наряду с гидратацией стекла процесс растворения в воде стекловидных щелочных силикатов сопровождается гидролизом по схеме

R20• пRxOy + = 2R0H + пRxOy + (m2 - 1) Н20. (3.4)

При гидролитическом расщеплении силикатов щелочных металлов важную роль в растворе играет концентрация ROH. Высокая щелочность раствора почти исключает (подавляет) гидролиз стекла из-за того, что находящиеся в растворе свободные окислы типа R»Oy (главным образом. Si02) легко взаимодействуют со щелочными, вновь образуя раствор щелочного силиката [227] по схеме

2ROH - f - п RxOy = R20 • /г RxOy + H20. (3.5)

Согласно работам [223, 227], при большом разбавлении пульпы водой гидролиз стекла быстро возрастает, благодаря чему в разбавленных растворах щелочные силикаты оказываются почти полностью гидролизованнымн на ROH и RxOy. При растворении силикатов натрия или калия окиси этих металлов переходят в раствор быстрее, чем Si02, вследствие чего на поверхности частиц стекла образуется пленка геля Si02, которая тормозит процесс растворения стекла и в состоянии покоя цементирует (склеивает) еще нерастворившие - ся его зерна в монолитную массу. Кинетика растворения частиц стекла 6Н в статике, наблюдаемая нами в микрокиноустановке МКУ-1, показана на рис. 3.8.

Незначительное растворение, характеризуемое сглаживанием острых граней (рис. 3.8, б), замечено через 12 ч. Примерно в таком же состоянии частицы стекла сохранялись в течение 36 ч (рис. 3.8, г), затем, очевидно, по мере повышения концентрации жидкой фазы щелочами, образующимися по схеме реакции (3.4), обнаружено формирование видимой пленки гедя кремнекислоты (через 72 ч), толщина которой весьма медленно увеличивалась (рис. 3.8, ж, з), замедляя при этом скорость растворения частиц стекла. Только после 9,5 сут частицы стекла величиной 0,1—0,2 лшне были найдены.

Таким образом, установлено, что при растворении силикатных стекол с высоким содержанием Si02 окиси щелочных металлов переходят в раствор быстрее, чем 'Si02, вследствие чего на поверхности зерен стекла образуется пленка геля кремнекислоты, которая тормозит протекание реакции (3.3).

Разбавление раствора щелочного силиката водой (добавка новых порций) повлекла за собой дальнейшее увеличение толщины пленки геля Si02> из-за чего растворение стекла замедлилось. Следовательно, процесс гидратации стекол необходимо вести при минимальном увлажнении стекла или в условиях, исключающих увеличение толщины образующихся защитных пленок, которые, очевидно, имеют незначительную водопроницаемость.

|

|

|

38 |

|

48

|

|

Т |

|

|

24

|

72 |

1Шз

Яви

Wmmm

|

$6 |

|

Т |

Т

К

|

|

Рис. 3.8. Кинетика растворения частиц стекла 6Н в воде в состоянии покоя. Свет отраженный, Х15

|

V,</ |

228

По-иному протекает этот процесс при диспергировании стекол в водной среде. С одной стороны, вследствие систематического разрушения на поверхности частиц стекла отсутствуют защитные пленки геля кремнекислоты, с другой, по мере повышения дисперсности стекла в реакциях с водой участвуют все новые частицы со свежей поверхностью излома, обладающей минимальной устойчивостью к действию воды или щелочи. Подобные условия стимулируют ход реакции (3.3), хотя можно также предположить и растворение силикатов в воде по реакции (3.4), поскольку химическим анализом фиксируется наличие в фильтрате щелочи и образование раствора щелочного силиката по реакции (3.5).

Если скорость гидролиза стекла количественно можно оценить по степени щелочности фильтрата пульпы (см. рис. 3. 5), то степень гидратации с достаточной точностью определяется термографическим методом От соотношения в стекле продуктов гидролиза и гидратации зависят характер кривых дегидратации и температурный интервал выделения связанной воды, которая, как известно [3, 7], ускоряет процесс вспенивания пеностекла,

Характер кривых дегидратации стекла 6Н, подвергнутого диспергированию в шаровой мельнице в присутствии воды (№ = 35%), свидетельствует об изменении степени гидратации и гидролиза стекла в зависимости от продолжительности процесса и дисперсности. Так, в ходе процесса четко прослеживается как повышение щелочности фильтрата (см. рис. 3.5, кривая 1), так и увеличение потерь массы при нагревании проб выше температуры удаления сорбированной влаги (>150 °С). Наличие геля кремнекислоты в пробах стекла было подтверждено также с помощью электронной микроскопии (рис. 3.9). Уже в первые часы помола в предварительно высушенных при 200 °С пробах стекла обнаружены участки аморфного вещества, локализирующегося в основном на поверхности частиц в виде тонких пленок (рис. 3.9, а). Толщина их увеличивается по мере удлинения продолжительности помола (рис. 3.9, б, в). После 4-часовой работы мельницы количество геля кремнекислоты увеличивается настолько, что его становится достаточно для заполнения всех межзерновых пустот (рис. 3.9, г, д). По мере удлинения сроков хранения пульпы процесс гидратации стекла настолько активизируется, что можно наблюдать полное растворение мелких частиц стекла (рис. 3.9, е—з).

На кривых ДТА (рис. ЗЛО, кривые I—12) фиксируются три последовательно расположенных эндотермических эффекта в области температур 100—135, 432—600 и 750—850 °С. Первый, согласно работам [227, 229], соответствует удалению сорбированной на поверхности частиц влаги, второй, сдви-

Рис. 3.9. Микроструктура образцов стекла 6Н, полученных диспергированием в водной среде при различной продолжительности процесса: а, б, в, г — соответственно /, 2, 3 и 4 ч\ д, як, з, и — то же при 4-часовой продолжительности диспергирования и последующей выдержке пульпы до 12, 48, 120

И 360 ч соответственно, Х5000 f

Гающийся по мере увеличения продолжительности процесса диспергирования в область более высокой температуры, — удалению гидратной воды и третий (при 750—850°С), очевидно, вызван вспениванием проб стекла. При длительном действии воды на стекло (выдерживание пульпы в течение 15 сут— рис. 3.10, кривая 12) обнаружены еще два эндотермических эффекта с максимумами пиков при 320 и 440 °С, которые, по-видимому, соответствуют удалению несвязанной воды, замкнутой в микрополостях гидросиликатов, или избыточной гидратной влаги.

|

|

|

|

Эндотермический эффект, соответствующий вспениванию проб, по мере увеличения количества связанной воды сдвигается в область более низкой температуры. Это вызвано, вероятно, уменьшением вязкое ГІІ стекла за счет встраивания ионов (ОН--) в его структуру и, следовательно, сопровождается снижением температуры вспенивания, что было подтверждено экспериментально.

Анализ данных ТГ (рис. 3.10, кривые 1'—12') позволяет заключить, что в пробах, полученных после 4-часовой обработки стекла в мельнице, со-

Рис. 3.10. Кривые ДТА {1—12) и ТГ (1'—12') стекла 6Н (1) и образцов, полученных при его диспергировании в воде в течение 1, 2, 3, 4, 5, 6, 7 и 8 ч (2—9) и последующей выдержке пульпы в течение 2, 5 и 15 сут (10—12)

Держится достаточное для вспенивания (>1%) количество гидратной воды, поэтому дальнейшее увеличение длительности ломола, если это не связано с другими параметрами, нецелесообразно. Характерна и другая зависимость для процесса дегидратации стекла. При любом насыщении стекла гидратной водой количество ее до начала вспенивания пробы остается небольшим (0,1 —1,0%), но вполне достаточным для ее вспенивания.

Характер кривых потерь массы при дегидратации стекла взаимосвязан и со скоростью нагрева проб. Отмеченные нами эндотермические эффекты «а кривых Ґ—12' при повышении скорости нагрева проб сдвигаются в область больших значений температуры. Поэтому для выделения максимально возможного количества воды в период, соответствующий температур- но-вязкостному интервалу вспенивания, необходимо увеличивать скорость нагрева пенообразующей смеси до начала вспенивания пеностекла. Это согласуется с данными, полученными нами при исследовании сульфат - и углеродсодержащих смесей [50, 230, 231].

Таким образом, исследование диспергирования стекол в шаровой мельнице в присутствии воды позволило установить, что наряду с ускорением процесса диспергирования протекают и другие: гидратация стекла с образованием соединений типа R20• RxOy• 2Н2О, растворение в воде стекловидных щелочных силикатов, вызывающее повышение щелочности жидкой фазы (фильтрата), и обратные явления — образование раствора щелочных силикатов типа R20-nRx0y. Количественная оценка процесса с помощью химического и дифференци - ально-термического анализов позволила установить, что в нем в первоначальной стадии (до 4 ч) преобладают явления гидратации стекла (60—70%), которые в дальнейшем еще больше активизируются. Образование раствора щелочных силикатов, очевидно, протекает активнее при высокой концентрации ROH в жидкой фазе пульпы.

Установлено также, что оптимальное для вспенивания количество гидратной воды содержится в пробах, отобранных после 4-часовой работы мельницы. Однако и меньшее ее количество (0,'l—0,2%) облегчает процесс вспенивания пеностекла и снижает температуру максимума на 20—30 °С (рис. 3.10, кривые 1—3). По мере увеличения содержания в стекле гидратной воды (до 1%) температура вспенивания пеностекла снижается, достигая 750 °С (рис. 3.10, кривая 12).

Проведенные исследования показали возможность использования в заводских условиях изученного нами способа диспергирования силикатных стекол для получения пенообразующих смесей с повышенной реакционной способностью к вспениванию.

На основе анализа исследований по диспергированию силикатных стекол сформулируем некоторые общие закономерности.

При «сухом» способе диспергирования силикатных стекол скорость процесса может быть повышена введением поверхностно-активных веществ, которые снижают поверхностную твердость стекол, вступающих с ними в химическое взаимодействие или изменяющих полярность частиц пенообразующей смеси (стекла и углерода), в результате чего усиливается явление пептизации.

Однако положительное действие изученных ПАВ относится к узкой области значений удельной поверхности пенообразующей смеси. Объясняется это достаточно быстрым изменением соотношения поверхностей стекла и добавки ПАВ. Правомерность такого суждения, очевидно, может быть подтверждена тем, что при введении в диспергируемую систему носителей ПАВ, область действия их не только расширяется, но и сдвигается в сторону больших значений суммарной удельной поверхности системы. Поэтому «мокрый» способ диспергирования силикатных стекол по сравнению с «сухим» следует считать более эффективным.

При «мокром» способе диспергирования наряду с ускоренным протеканием процесса активизируются гидратация и гидролиз стекол. Присутствие в пенообразующей смеси продуктов этих реакций положительно отражается на вспенивании пеностекла, что обусловлено более ранним спеканием смеси и выделением при нагревании дополнительных объемов газообразных продуктов.

Термографическое и электронномикроскопическое исследования пенообразующих смесей, содержащих продукты гидролиза и гидратации стекол, указывают на наличие тесной взаимосвязи между составом пенообразующей смеси и механизмом вспенивания пеностекла.

Введение ускорителей диспергирования мало отражается на начальных стадиях процесса (до 2500—3000 см2/г), что объясняется недостаточно равномерным распределением их по поверхности частиц стекла и небольшим значением эффекта из-за незначительной величины отношения поверхности диспергируемой частицы к ее объему.

При «сухом» способе диспергирования добавки ПАВ, являющиеся ускорителями и одновременно носителями растворов щелочных металлов, снижают температуру спекания пенообразующей смеси, способствуют «подавлению» кристаллизации стекла с поверхности и могут участвовать в реакции газообразования. Уменьшение радиуса иона щелочного металла, вводимого с раствором, способствует увеличению скорости процесса диспергирования.

При «мокром» способе диспергирования решающая роль в ускорении процесса принадлежит добавкам, способствующим максимальному снижению поверхностного натяжения жидкой фазы системы.