ПЕНОСТЕКЛО

Изучение общего состояния заводской технологии, включающее сбор информации на предприятиях по результатам их работы, и систематизация полученных или приведенных данных проводились на Гомельском и Саратовском стеклозаводах, Кучинском комбинате керамических облицодочньнсмате- риалов и Лихоборском заводе отделочных и теплоизоляционных материалов. На этих предприятиях в разное время было организовано производство пеностекла по различным технологическим схемам. Поэтому на основании обобщения технико-экономических показателей их работы можно сформулировать некоторые общие принципы, необходимые для выбора наиболее приемлемой схемы производства и конструкции тепловых установок.

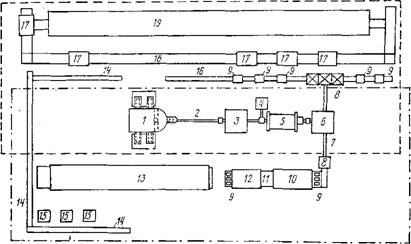

Анализ приведенных в табл. 1—4 данных показывает, что, несмотря на ряд принципиальных несоответствий в их технологии (недостаточная длина печей вспенивания и отжига, отсутствие стабильного по химическому составу исходного стекла и малая мощность установок), технико-экономические показатели работы цеха Лихоборского завода являются наиболее высокими. Это можно объяснить использованием для вспенивания туннельных печей с одноярусной садкой форм, обеспечивающих достаточно высокий выход целых блоков за счет улучшения изотермии в рабочем канале печи и отжига изделий вне форм. Эффективность двухстадийного способа (рис. 1.1) проявляется даже при сравнительно малых объемах производства. Так, при общей мощности цеха, в 4 раза меньшей мощности Гомельского и Кучинского заводов, цеховая себестоимость 1 м3 блоков пеностекла снижена до 26 руб. 70 коп. против 46 руб. 30 коп. на Гомельском заводе и 38 руб. 85 коп. на Кучинском. Анализ затрат в калькуляции себестоимости пеностекла Лихоборского завода показывает, что основная экономия достигается за счет сокращения расходов на топливо и содержание оборудования (табл. 1—3).

|

Некоторые технологические показатели производства пеностекла на заводах СССР |

Некоторые технико-экономические показатели производства пеностекла в СССР (данные за 1972 г.)

|

В том числе по заводам |

|||||

|

Показатели |

Всего |

Гомельскому* |

Кучин - скому |

Саратовскому |

Лихоборскому |

|

Объем производства, тыс-.4і і год |

105 |

31,5 9,2 |

38 |

15,5 |

11,8 |

|

В том числе блоков |

55,8 |

15,1 8,2 |

18 |

6,8 |

8,7 |

|

Выход блоков, % |

53,1 |

48 89,1 |

47,3 |

44 |

73,8 |

|

Цеховая себестоимость 1 м3 пеностекла, руб.—коп. |

— |

46—30 27—80 |

38—85 |

39—90 |

26—70 |

|

Заводская себестоимость 1 м3 пеностекла, руб.— коп. |

— |

49—22 30—26 |

41—37 |

44—16 |

29—64 |

|

Численность работающих в цехе, человек |

450 |

144 |

180 |

66 |

60 |

* Цифры в числителе относятся к печи с пятиярусной садкой формы, в знаменателе—с одноярусной.

|

Таблица 2

|

|

Продолжение табл. 2

|

* Цифры в числителе относятся к печам с пятиярусной садкой форм, в знаменателе—с одноярусной.

|

|

------------------------- #

Рис. I. I. Способы производства пеностекла в СССР: 1— печь для варки стекла; 2— гранулятор стекломассы; 3— емкость для гранулятора; 4 — емкость для газообразователя; 5 — шаровая мельница; 6 — емкость для пенообразующей смеси; 7 — ленточный транспортер; 8 — расходный бункер; 9 — формы; 10, 11, 12 — туннельная печь с одноярусной садкой форм; 13 — лер для отжига блоков пеностекла; 14 — ленточный транспортер; 15—станки для опиловки блоков; 16 — конвейер для форм; 17—вагонетки для установки форм; 18 — обгонный путь; 19 — туннельная печь с многоярусной садкой форм (/—двухстадийный способ производства; II—одностадийный)

Характеристика печей для производства пеностекла и некоторые технико-экономические показатели их работы

|

Заводы |

||||

|

Показатели |

Гомельский |

Кучинский |

Саратовский |

Лихоборский |

|

Количество печей, шт. |

3 |

2 |

2 |

2 |

|

Тип печей |

1, 2—туннельные с пятиярусной садкой форм, 3—полумуфельная с одноярусной садкой форм |

1— туннельная с пятиярусной садкой форм, 2— то же с трехъярусной Садкой |

1, 2—муфельные туннельные с подвижным ПОДОМ |

1, 2—палу - муфёльные туннельные с одноярусной садкой форм |

|

Общая длина печей вспенивания и отжига, м |

1,2—104,4 3—57 |

1 — 105 2—75 |

1,2—67 |

1— 30 2- 33 |

|

Длина печи вспенивания, м |

1,2—25 3—15 |

1—25 2-21,5 |

1,2—25 |

1—12 2—15 |

|

Длина печи отжига, м |

1,2—79,4 3—42 |

1—80 2—48,5 |

1,2—42 |

1,2—21 |

|

Тип печи отжига |

ПО-180 |

ЛМН 1000X18 |

||

|

Масса комплекта форм на одну линию, т |

1,2—250 3—10 |

1— 250 2- 115 |

1,2—26 |

1—10 2—12,5 |

|

Удельный расход жаростойкой стали на 1 м3 пеностекла, кг |

1,2—3,4 3—0,38 |

1,2—4,1 |

0,8 |

1,2—0,5 |

|

Общая стоимость одной технологической линии, тыс. руб. |

1,2—262 3—37 |

1—280 2—220 |

1,2—270 |

1— 32,5 2— 35,4 |

|

Общая мощность печи, тыс - м3/год |

1,2—16,0 3—9,2 |

1,22 2—16 |

1,2—8,5 |

1— 5,5 2— 6,5 |

|

Выход блоков, % |

1,2—48 3-89,1 |

1,2—47,3 |

1,2—44 |

1,2—73,8 |

|

Выход блоков больших (целые) размеров, % от валового выпуска |

1,2—22,3 3-81 |

1,2—6,3 |

1,2—0,0 |

1— 58,4 2— 62,3 |

|

Химический состав стекол, используемых в производстве пеностекла

|

Низкие технико-экономические показатели производства для одностадийных схем (рис. 1.1), принятых на Гомельском и Кучинском заводах, связаны главным образом с конструктивными особенностями туннельных печей, в которых невозможно поддерживать требуемый для нормального хода процесса вспенивания пеностекла температурный режим по сечению канала печи. В связи с этим можно отметить, что произведенная в свое время замена одноярусных туннельных печей многоярусными явилась основным препятствием в развитии производства пеностекла в Советском Союзе.

Многолетний опыт работы Саратовского завода, где пеностекло вспенивается в виде непрерывной ленты на движущемся поде, показывает, что даже в муфельных печах при вспенивании вне форм структура и свойства пеностекла снижаются при отсутствии требуемой изотермии по ширине канала печи. Продукция Саратовского завода по основным показателям свойств уступает пеностеклу, получаемому в многоярусных туннельных печах (табл. 2, 3).