Окислительно-восстановительные процессы, протекающие в пенообразующей смеси при нагревании *

Выше' (см. гл. 3) было показано, что скорость процесса вспенивания пеностекла зависит от состава стекла, пенообразующей смеси и среды в печи вспенивания. В связи с этим процесс ценообразования и ход окислительно-восстановительных реакций исследовались в зависимости от степени дисперсности стекла, концентрации углерода в смеси и содержания: окислителей в стекле при различных условиях внешней сре-

Исследование выполнено с участием кандидата технических наук Н. П.

Садченко.

Ды. Чтобы исключить влияние кристаллизации на процесс формирования структуры пеностекла, в качестве исходных реагентов применялись стекло 12 и газовая сажа, содержащая 99,98% активного углерода (5яг 10 мг/г, размер элементарных частиц 350—600А).

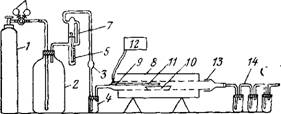

Исследования окислительно-восстановительных процессов проводились на установке (рис. 4.6), в которой предусмотрена возможность количественного анализа продуктов реакций.

Є

|

Рис. 4.6. Схема установки для исследования кинетики процессов газо- и пенообразования: 1— балон для газов; 2 — буферная емкость; 3 — осушитель газа; 4 — сосуд для улавливания газов; 5 — реометр; 6 — редуктор; 7 — капилляр; 8 — электропечь; 9 — кварцевая трубка; 10— керамическая лодочка; 11 — термопара; 12 — потенциометр; 13 — затвор; 14 — дрексельные Склянки |

Установка состоит из узла подготовки газовой смеси (среды вспенивания пеностекла), нагревателя и газоаналитической аппаратуры и позволяет проводить вспенивание в атмосфере азота, воздуха и водяных паров.

Пенообразование в смесях с различной дисперсностью. Спекание порошкообразных стекол является поверхностным процессом, поэтому скорость реакций, протекающих в пенообразующих смесях, и полнота спекания зависят от степени их дисперсности. Величина поверхности соприкосновения частиц при нагревании определяет скорость и полноту капсу - ляции зерен газообразователя и, следовательно, процесса вспенивания. Это подтверждено в ряде работ [7, 13, 50, 281], свидетельствующих о значительной зависимости скорости и эффективности процесса вспенивания от зернового состава пенообразующей смеси. В то же время влияние изменения дисперсности на кинетику реакций газообразования, которая определяется скоростью окислительно-восстановительного процесса в углеродсодержащих пенообразующих смесях, изучено недостаточно. Роль степени дисперсности смеси авторы [7, 13, 281] устанавливали по изменению свойств пеностекла. Пенообразование — процесс сложный и многофакторный, и взаимосвязь, установленная между дисперсностью смеси и какими-либо отдельными свойствами пеностекла, не может

быть отнесена к изменению той или иной части данного процесса.

Влияние степени дисперсности стекла на его взаимодействие с углеродом исследовалось путем изучения кинетики процессов, протекающих при нагревании пенообразующих смесей, измельченных до удельной поверхности 6000, 7000 и 8000 смг}г и содержащих 0,3% сажи. Для изучения процесса

Опыты проводили последовательно в нейтральной среде при

|

- -

0 2 4 6 8 Т, мин |

|

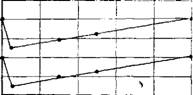

860 Рис. 4.7. Температурно-времен - ной режим вспенивания смесей 800 |

Токе азота (8,7 л/ч) в течение 3,5 и 10 мин, т. е. фиксировали его на отдельных стадиях. Температурно-временной режим нагрева исследуемых смесей показан на рис. 4.7.

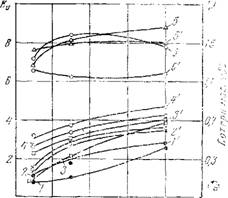

Коэффициент объемного вспенивания (Kv) возрастает по мере перехода к более тонкодисперсным смесям (рис. 4.8, кривые 1, 1'—3, 3'). Это наиболее выражено для смесей с удельной поверхностью 7000 смг! г, а затем при 5 = 8000 см2/г различие в интенсивности вспенивания невелико. Для всех смесей коэффициент вспенивания увеличивается более равномерно при 870 °С, чем пси 850 °С.

|

4 6 8 10 Т, иин Pjic. 4.8. Коэффициент объемного вспенивания (1, 2, 3) и потери массы 5, 6) при 850 °С: 1, 4 — при S = 6000 слі2/г; 2, 5—при 5 = 7000 см*/г-, 3, б—при S=8000 слі2/г-, кривые /'—6' — то же при 870 °С |

|

4 |

|

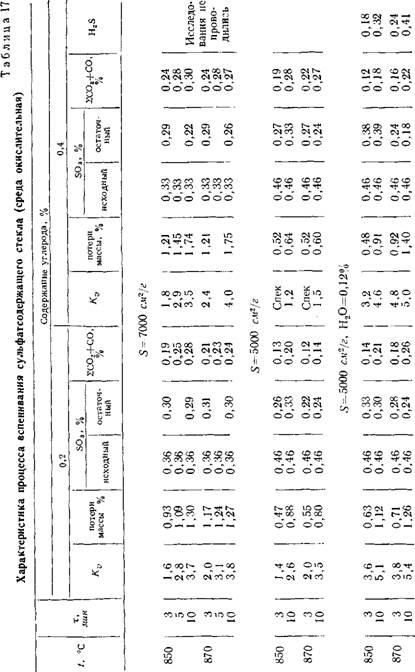

Таблица ІЗ Характеристика процесса пенообразования в смесях различной дисперсности

|

|

S = 6000 см2/г, S03 = 0,31 %, С |

= 0,30 % |

||||||||

|

3 5 10 |

0,8 1,0 2,5 |

1,0 1,9 2,8 |

0,56 0,48 0,72 |

0,64 0,83 |

0,28 0,28 0,27 |

0,26 0,25 0,25 |

0,14 0,23 0,24 |

0,11 0,22 0,23 |

|

|

S = 7000 ему г, S03 = 0,32 % , С |

= 0,30% |

||||||||

|

3 5 10 |

0,9 2,6 3,7 |

1,4 2,9 3,6 |

1,25 1,53 1,67 |

1,42 1,51 1,50 |

0,28 0,29 0,28 |

0,29 0,27 0,27 |

0,18 0,23 0,28 |

0,23 0,22 0,22 |

|

|

S = 8000 смУг, S03 =0,28%, С |

= 0,30% |

||||||||

|

3 5 10 |

1,1 2,1 |

2,2 3,0 |

1,34 1,58 1,48 |

1,22 1,14 1,16 |

0,28 0,27 0,27 |

0,28 0,25 0,25 |

0,21 0,22 0,20 |

0,18 0,20 0,20 |

Содержание S03 в твердой фазе понижается по сравнению с исходным ее количеством на 0,01—0.06% (табл. 13). Во всех случаях уменьшение содержания S03 наблюдаем как в начале нагрева, так и в течение опыта, при этом расход S03 в более дисперсных смесях несколько ниже. Содержание окислов углерода в газовой фазе (0,11—0,24%) в ходе опыта возрастает в случае наименее дисперсной смеси и остается постоянным для более дисперсных смесей при 870 °С (5 = = 7000 см2!г) я при 850 и 870 °С (S = 8000 см2!г).

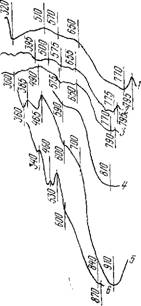

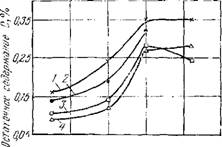

Данные пенообразующие смеси были изучены также термографическим методом. На рис. 4.9 приведены две группы термограмм: стекла (5) и пенообразующих смесей (S = = 5000 см2/г) на его основе, содержащих 0,2 (5) и 0,4% (6) углерода; стекла (4) и пенообразующих смесей (S = 8000 см21г), содержащих 0,2 (2) и 0,4% (J) углерода.

При сравнении термограмм обнаруживается, что на кривой 4 (S = 8000 см2!г) вершина эндотермического эффекта, соответствующая началу размягчения стекла, фиксируется раньше. Следующий эндотермический эффект наблюдается здесь в более коротком температурном интервале: так, его вершина отмечена при температуре 810 °С (4) против 910 °С (5). Таким образом, в более дисперсной смеси процесс спекания ее протекает раньше, и это различие температурных интервалов отчетливо обнаруживается в порошках с удельной поверхностью 5000 и 8000 смг! г.

На термограммах пенообразующих смесей вершина эндотермического эффекта, соответствующего размягчению стекла, фиксируется при более низкой по сравнению со стеклом температуре (570—575 °С), причем наименьшую величину имеет более дисперсная смесь с высоким содержанием углерода (рис. 4.9, кривая 1). Различие между термограммами смесей проявляется в величине и температуре экзотермического эффекта, фиксируемого в конце нагрева: при пониженной дисперсности он выражен слабо (рис. 4.9, кривые 3,6), при более высокой (рис. 4.9, кривые 1, 2) очерчен острым узким пиком с максимумом при 795 °С, тогда как в стекле он отсутствует. По-видимому, стекло и углерод взаимодействуют в данном интервале температур, это взаимодействие протекает с выделением тепла, и в более дисперсном стекле процесс интенсифицируется.

В смеси с повышенной дисперсностью (7000 см2/г) потери массы значительно увеличиваются, что свидетельствует об интенсификации процесса газообразования. При этом заметно повышается коэффициент объемного вспенивания, обусловленный, очевидно, более ранним спеканием стекла и капсуля - цией частиц газообразователя. Характер изменения кривых потерь массы (см. рис. 4.8) и данные дифференциально-тер - мического анализа (рис. 4.9) позволяют заключить, что скорость спекания смеси повышается с увеличением дисперсности стекла и температуры.

Формирование пеностекла при отсутствии в исходном стекле сульфатной серы. Чтобы выяснить влияние сорбцион - ной, а также химически связанной воды на процесс окисления углерода, было изучено пенообразование в смесях на основе стекла, не содержащего S03. Отсутствие в стекле S03 было подтверждено экспериментально. Пенообразующие смеси (S = 7000 см2!г), содержащие 0,33% Н20 и 0,25—0,62% углерода, вспенивали в течение 10 мин в керамических лодочках на установке (см. рис. 4.6) в нейтральной (азот) и окислительной (воздух) средах. По окончании опыта в твердой фазе определяли потери массы (рис. 4.10), остаточное содержание С (рис. 4.11,) и Н20, а в выделяющихся газах — содержание СО и С02 (табл. 14).

Исходя из расхода С и Н20 в твердой фазе и содержания СО и С02 в газовой, которые удовлетворительно согласуются с величиной потерь массы (табл. 14), можно заключить, что при термообработке исследуемых смесей в атмосфере азота газовая фаза образуется за счет окисления углерода согласно Реакциям С + Н20-+С0 + Н2 и С+2НгО-^СО+2Н2.

Потери массы и расход углерода возрастают с повышением температуры процесса (930 °С) и концентрации углерода в смеси (до 0,5%), что говорит об изменении степени его

окисления, т. е. прослеживается зависимость процесса от содержания углерода в смеси и паров воды.

Незначительное вспенивание смесей в атмосфере азота можно объяснить тем, что основная часть газов, образующихся при окислении углерода сорбционной влагой, выделяется до начала спекания смеси, и вспенивание происходит за счет сравнительно небольшого объема газов, возникающих при взаимодействии углерода с химически связанной водой.

|

Рис. 4.9. Кривые ДТА: стекла 12 (4, 5) и пеиообразую - іцнх смесей иа его основе, содержащих 0,2 (2, 3) я 0,4% (/, 6) углерода (1, 2, 4— при S = 8000 см2/г: 3, 5, 6 — при 5000 см1!г) |

|

О. О |

|

ІЗ |

При этом удовлетворительное вспенивание наблюдается при более низком содержании углерода (0,25— 0,4%), что сзязано с ускорением капсуляции частиц газообразовате - ля стекломассой при более низкой его концентрации. Процесс вспенивания активизируется также и при увеличении содержания в стекле связанной воды.

|

1 |

|||

|

Ь-^Т і ^т ^^ і |

|||

|

2 |

1і |

||

|

У ' |

1 |

||

|

■2J К У.— |

1 |

|

07 |

|

05 |

|

0,2 0,3 QO 0,5 Исходное содержание |

|

OS |

|

Рис. 4.10. Потери массы пеиообразую - щих смесей (S = 7000 см2/г, W = 0,33%) в зависимости от содержания в них углерода: 1, 2—в нейтральной среде при 870 (/) и 930 °С (2)-, 3,4 — в окислительной среде прн 870 (3) и 930 °С (4) |

В окислительной среде для всех смесей характерно слабое вспенивание (Kv^2) и неравномерная структура пеностекла,, что, по-видимому, связано с окислением значительного количества углерода до завершения процесса спекания пенообразующей смеси.

Таким образом, при отсутствии S03 в стекле окислительно - восстановительный процесс в спеках пенообразующих смесей протекает частично за счет взаимодействия углерода с водой, сорбированной па поверхности смеси и содержащейся глав-

І'ЬІМ образам. в стекле химически связанной воды (реакции) (4.31) (4.34) V - г С() Hii (4.31)

С 2Н30 ^ С02 4- 2Н3, (4.32)

СОа - f с ^ 2СО, (4.33)

СО - г 11,0 = СО, г II,. (4.34)

|

0,2 0,3 00 0,5 Исходное содержание |

Так как в случае сорбированной влаги процесс ограничен г-.одосодержанием стекла, объем выделяющихся газов невелик

Рис. 4.11. Остаточное содержание углерода в зависимости от исходного: 1, 2—в нейтральной среде при 870 (1) и 930 °С (2)\ 3, 4—в окислительной среде при 870 (4) и 930 °С (3)

И вспенивание смесей недостаточное. При этом интенсивнее вспениваются смеси с небольшим содержанием углерода, в которых обеспечивается достаточный контакт между частицами, стекла и более раннее образование на поверхности спеков стекловидной газонепроницаемой пленки, препятствующей выходу образующихся газов.

С увеличением концентрации углерода в смеси процесс спекания ее замедляется вследствие ухудшения контакта между частицами стекла. Поэтому образующиеся при взаимодействии водяных паров и углерода продукты частично или полностью выделяются в атмосферу печи, и процесс вспенивания тормозится. В присутствии кислорода в атмосфере печи ускоряется окисление углерода в поверхностном слое смеси, поэтому вспенивание пеностекла во внутренних слоях спека несколько интенсифицируется. Однако в этом случае, как и в нейтральной среде при высокой концентрации углерода, нарушается однородность структуры пеностекла, что можно объяснить неодновременной и неравномерной капсуляцией частиц газообразователя стеклом, а также локальным изменением вязкости расплава при окислении в нем углерода.

Исследование пенообразования в смесях на основе стекол, не содержащих SO3, показало, что в процессе вспенивания пеностекла принимают участие водяные пары, содержащиеся в

стекле в виде сорбированной влаги или химически связанной воды. Однако образующиеся в результате взаимодействия с углеродом газы (СО, С02, Н2) не обеспечивают удовлетворительного хода процесса из-за явно недостаточного их количества, а также преждевременного удаления их из спеков в связи с неблагоприятными условиями формирования газонепроницаемых спеков. Следовательно, для повышения активности процесса вспенивания, кроме воды, необходим еще компонент, способный взаимодействовать с углеродом, например S03. Кроме того, процесс необходимо вести в условиях, обеспечивающих сохранность газообразователя до начала реакций взаимодействия его с окисляющими компонентами, т. е. в нейтральной среде.

Пенообразование в смесях на основе сульфатсодержащих стекол. Процессы газо - и пенообразования в смесях на основе сульфатсодержащего стекла изучали в нейтральной среде в зависимости от концентрации углерода в пенообразующей смеси, степени дисперсности стекла, температуры и продолжительности вспенивания. Для обеспечения заданного ( ~ 0,3%) содержания S03 в шихту для варки стекла вводили посредством сульфата натрия 1 % Na20. Первоначально'было изучено влияние изменения концентрации углерода в интервале 0,1—0,5% и температуры опыта 850—930 °С при постоянных дисперсности смеси 7000 см2/г и продолжительности процесса

|

Таблица 14 Химический состав твердой фазы и отходящих газов (стекло, не содержащее серу)

|

|

Характеристика твердой и газовой фаз в зависимости от концентрации углерода в смеси и температуры опыта (сульфатсодержащее стекло, среда — азот)

|

10 мин. Ход процесса ценообразования рассматривали исходя из данных анализа твердой фазы и отходящих газов (табл. 15), а также по характеру структуры полученных образцов.

Изучено также совместное влияние дисперсности стекла и концентрации углерода на процесс вспенивания (табл. 16) при удельной поверхности смеси 5000 и 7000 см2/г, концентрации углерода 0,2 и 0,4% и температуре 850, 870 и 890 °С.

Проведенные исследования позволили сделать следующие выводы о,^&рдктере протекания процесса вспенивания пено - образующих смесей на основе сульфатсодержащих стекол з нейтральной среде (азот).

Интенсивность вспенивания в зависимости от концентрации углерода имеет нелинейный характер (см. табл. 15); максимум данной функции наблюдается при ~0,2% С, далее скорость процесса снижается до минимума. Наиболее равномерная структура пепомасс формируется из смесей, содержащих ^0,2% С. Возрастание концентрации углерода в изученных смесях приводит к резкому нарушению равномерности структуры, а также замедляет процесс формирования пеностекла.

Влияние температуры на интенсивность процесса ценообразования (см. табл. 15) зависит от концентрации углерода. В смесях, содержащих ^0,2% С, повышение температуры в указанном интервале незначительно ускоряет процесс вспенивания, тогда как при 0,4% С положительное влияние темпера-

Характеристика процесса вспенивания сульфатсодержащего стекла (среда нейтральная — азот) в исходных смесях

|

S = |

7000 см2/г |

С |

= 0,2 о/„ |

||||

|

850 |

3 10 |

1,6 3,3 |

0,98 1,27 |

0,32 0,32 |

0,30 0,30 |

0,31 0,35 |

|

|

870 |

3 10 |

1,9 3,4 S = |

1,07 1,26 7000 см2/г |

С |

0,32 0,32 = 0,4 % |

0,29 0,27 |

0,26 0,31 |

|

850 |

3 10 |

Спек 1,6 |

1,21 1,38 |

0,30 0,30 |

0,30 0,28 |

0,30 0,49 |

|

|

870 |

3 10 |

Спек 2,3 |

1,23 1,41 |

0,30 0,3 0 |

0,29 0,29 |

0,41 0,49 |

|

|

S = |

5000 см"1/г, С |

= 0,2 % |

|||||

|

870 |

3 10 |

Спек 2,3 |

0,49 0,79 |

_ |

—• |

0,34 0,28 |

|

|

890 |

3 10 |

2,5 S = |

0,51 0,83 5000 ежу г |

С |

0,30 0,30 = 0,4 % |

0,28 0,28 |

0,34 0,34 |

|

870 |

3 10 |

Спек « |

0,52 0,71 |

0,32 |

0,25 |

0,35 0,52 |

|

|

890 |

3 10 |

« « |

0,69 0,72 |

0,30 0,32 |

0,29 0,27 |

0,43 0,48 |

|

°С |

|

Потери массы, % |

|

S03, % |

|

Исходное |

|

Остаточное |

|

ZC02+C0, % |

Туры ощущается в большей степени. Однако фактор температуры не является основным, так как ее повышение не вызывает вспенивания смесей, содержащих 2эО,5г/о С.

Снижение степени дисперсности стекла в указанных пределах уменьшает скорость и интенсивность процесса пенообразования и повышает его температуру. В смесях, содержащих ^0,4% С, снижение удельной поверхности стекла до 5000 см2 г приводит к полному прекращению пенообразования. Увеличение выдержки н температуры опыта не изменяет полученного результата.

|

К» |

В изученных составах спеков прообразующих смесей (табл. 16) отмечаются незначительные потери SO3 в твердої! фазе в присутствии окислов углерода и присутствие СО п С02 в газообразной, что свидетельствует о неполном окислении углерода по схеме реакций (4.6) и (4.7). Интенсивность окислительно-восстановительных процессов существенно снижается при уменьшении дисперсности стекла до 5000 с. и2/г и увеличении концентрации углерода в смеси; это связано с торможением спекания частиц стекла, поскольку при тех же

концентрациях углерода в смеси с большей удельной поверхностью процесс вспенивания активизируется.

|

|

Влияние газовой атмосферы печи на процесс пенообразо - вания в сульфатсодержащем стекле. Газовая сажа ввиду ее высокой активности обладает наибольшей чувствительностью к действию окислительной среды (воздуха), поэтому газовые смеси для создания заданной атмосферы в печи вспенивания готовились на основе азота и водяных паров. Наряду с этим

Рис. 4.12. Кинетика процесса вспенивания смесей на основе сульфатсодержа - щих стекол в зависимости от условий синтеза и состава: /—3 и /'—3' — S — = 5000 см2/г (1 — в атмосфере азота; 2 — то же, азот + пары воды (250 мм рт. ст.); 3—азот~Ю,12 гидратной воды); 4—6, 6' — при S=7000 см2/г (4 — в атмосфере азота; 5—то же, азот-j-пары воды (250 мм рт. ст.); 6 и 6' — азот-)-0,12 гид - ратной воды (/ — 0,4% С; //—0,2% С))

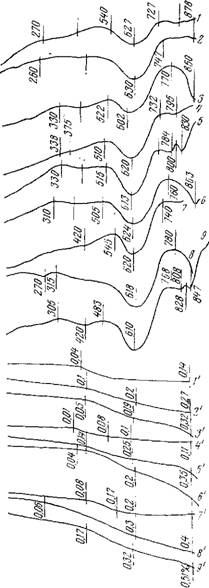

Для выявления роли водяных паров в ходе окислительно-вос - становительных процессов при вспенивании пеностекла пено- образующие смеси готовились на основе гидратированных стекол, содержащих 0,12% Н20 и 0,3% S03. Содержание связанной воды в заданных пределах (после 5 мин выдержки при 600 °С) было подтверждено термографическим анализом. Составы исследуемых смесей, их дисперсность и продолжительность вспенивания были приняты такими же, как и для вспенивания в нейтральных условиях (азот). Ход процесса ценообразования рассматривали по данным анализа твердой фазы газообразных продуктов (табл. 17) и значениям коэффициента объемного вспенивания при 850 °С (рис. 4.12).

Выполненные исследования показали, что потери массы возрастают по мере повышения концентрации водяных паров в атмосфере печи. Химическим анализом подтверждено присутствие в газообразных продуктах H2S, общее количество которых в смеси с химически связанной водой увеличилось с 6,3 до 11,7% при одновременном увеличении общих потерь в спеке. Присутствие водорода в газообразной фазе указывает на протекание реакций восстановления Na2SC>4 углеродом в атмосфере водяных паров (реакция (4.12)), скорость которой повышается с увеличением в смеси концентрации Н20 (рис. 4.12, кривые 2—6).

|

|

Повышение активности реагентов путем увеличения концентрации углерода в смеси до 0,4% и дисперсности стекла до 7000 см2]г (рис. 4.12, кривые 4—6 и 6') способствует ускорению процесса вспенивания (повышение Kv с 1—2,9 до 3,8— 5), что, очевидно, связано с протеканием реакций (4.15) — (4.16), обеспечивающих повышенный выход газообразных продуктов.

Анализ твердой фазы и газообразных продуктов (табл. 17) указывает также на возможность протекания реакций восстановления сульфата с участием водорода — реакции (4.19), (4.20'), (4.21) и (4.22), образующегося по реакциям водяного газа (4.31), (4.34) и присутствующего в газовой саже [283]. Следовательно, при неполном окислении углерода равного выхода газовой фазы можно достичь при меньших количествах сульфата натрия или другого окисляющего компонента, вступающих в реакцию, что позволяет в случае равенства кинетических параметров сократить время, необходимое для проведения 'процесса вспенивания.

Исследование влияния окислителей переменной валентности на процесс пенообразования. Как показано выше, скорость и направление протекания окислительно-восстановительных реакций в силикатном расплаве определяются наличием к моменту начала вспенивания реакционно-способных окислителей и активного углерода. В ряде работ [284—288] в целях повышения концентрации активного кислорода, необходимого для окисления углерода, рекомендуют наряду с поддержанием, оптимального (0,25—0,3%) содержания в стекле S03 дополнительно вводить окислители переменной валентности (As203, Sb203, AS2O5, Sb205 и др.), легко отдающие при нагревании кислород, переходя в закисные формы.

Для исследований окислительно-восстановительных процессов в присутствии указанных окислителей были сварены стекла в электрической (с 0,1% S03) и газовой печах (с 0,21; 0,28; 0,32 и 0,6% S03) и для сравнения с 0,15% As203 и 0,15% Sb2C>3 совместно с 0,3% SO3. Пенообразующие смеси, приготовленные на основе этих стекол (S=6000 сж2/г, с —0,2%), вспенивал^! в нейтральной среде (азот) до получения максимального объема пеностекла (рис. 4.13).

Исследуемые смеси (рис. 4.14) различаются между собой по изменению потерь массы. Следовательно, в одном и том же интервале температур процесс пенообразования протекает различным образом. В зависимости от температуры процессы, сопровождающиеся выделением газов, протекают с различной интенсивностью. Если в стекле, содержащем S03, газовыделе - кие невелико, но 'с повышением температуры оно быстро возрастает (рис. 4.14, кривая 3), то в смеси с As203 (рис. 4.14, кривая 1) активное газовыделение наблюдается и при более

низкой температуре. Промежуточное положение занимает смесь, содержащая Sb203 (рис. 4.14, кривая 2), у которой с повышением температуры количество газов вначале возрастает, а затем стабилизируется. Таким образом, пенообразую - іцие смеси с добавками мышьяка и сурьмы имеют более активное газовыделение даже при сравнительно низкой температуре вспенивания (840—870°С).

|

V. cm3 т. мия

|

Изменение потерь массы исследуемых смесей имеет аналогичный характер: наибольшее газовыделение наблюдается у

Рис. 4.13. Объем пеностекла (1, 2) и продолжительность вспенивания (3) пенообразующих смесей в зависимости от содержания в стекле S03 (/ — опытные данные; II —• данные по Шульцу)

Смеси (рис. 4.14, кривая 1), наименьшее — у сульфатсодержащей (рис. 4.14, кривая 3). С увеличением продолжительности вспенивания количество выделяющихся газов линейно возрастает.

|

Пк |

Полученные образцы пеностекла характеризуются достаточно равномерной структурой, однако имеют различные по величине ячеек (табл. 18). Наиболее мелкие ячейки формируются в пеностекле, полученном из смеси, содержащей 0,15% AS2O3 и 0,3% SOнаиболее крупные — у образцов нз с>льфат - содержащей смеси.

|

І |

1 . 1 4 |

||||

|

/ / |

__ |

||||

|

3 |

|||||

|

/ |

/ У / |

І |

|||

|

- / |

|||||

|

/ |

|

10 Уі I 09 |

|

0,7 |

|

800 850 880 870 880 890 t°Z |

|

7 >/ /3~ 15 |

Рис. 4.14. Кинетика потерь массы в смесях на основе стекол, содержащих сульфат (3, 6), сульфат и соединения сурьмы (2, 5) и мышьяка (1, 4) в

Нейтральной среде

|

Характеристика процесса вспеииваиия смесей, содержащих различные окислители

|

Коэффициент объемного вспенивания возрастает как с повышением температуры, так и с увеличением продолжительности процесса (табл. 18), при этом интенсивность вспенивания смесей, содержащих окислителя переменной валентности, выше, чем для сульфатсодсржащей смеси. Слсду-er отметить резкий запах сероводорода у всех образцов пеностекла, нолученны. ч из сульфатсодержащих смесей, что указывает на возможность протекания реакции восстановления сульфата непосредственно газовыми восстановителями (реакции (4.23) и (4.24)).

Термографическое исследование было проведено для смесей с концентрацией углерода 0; 0,1 и 0,3% (рис. 4.15). Максимальная величина потерь массы на кривых ТГ соответствует температуре 840 °С. Удаление остаточной влаги, прочно адсорбированной на поверхности тонкодисперсного стеклопорошка, сопровождается поглощением тепла. Этот процесс наиболее интенсивно протекает в интервале температур 270—540 °С и ему соответствуют потери массы на кривых ТГ (рис. 4.15, кривые 1', 4', 7'), которые фиксируются вплоть до температуры начала размягчения стекла. При температуре начала разімяг- чения'стекла потери массы несколько выше—0,20—0,32% (рис. 4.15, кривые 2', 3', 5', 6', 8', 9'). Их можно, очевидно, отнести к удалению не только влаги, но и газов, так как окислительно-восстановительный процесс при ценообразовании начинается уже в твердой фазе [50].

Далее при нагреве смесей до температуры вспенивания потери массы соответственно возрастают. Процесс протекает с выделением тепла, так как на кривых ДТА в этом интервале температур (727—863 °С) наблюдается экзотермический эффект. Интенсивность его изменяется в зависимости от коли-

Чества углерода в смесях. Таким образом, можно полагать, что с повышением содержания углерода в пенообразующих смесях в интервале температур вспенивания интенсифицируются экзотермические реакции. Возможно, что интенсивно протекает одна из основных реакций восстановления сульфата натрия,

|

Делением тепла 4СО: |

|

Na2S04 |

|

4С02 + Q, (4.35) |

|

Которая в силу местных перегревов смеси способствует формированию неоднородной структуры с ячейкахми различной величины и формы. Характерно, что в БЬ20з - и ЭОз-содержащих смесях экзотермические эффекты имеют максимум при более низкой температуре (760— 770 °С), чем в смеси, содержащей As203 (828°С). Это позволяет вести спекание последней смеси быстрее, не опасаясь получения неодно - родностей в спеке, которые приводят к нарушению в пеностекле равномерной структуры. Согласно кривым ТГ (рис. 4.15, кривые /'—9'), в температурном интервале вспенивания наибольшие потери массы характерны для смесей, содержащих AS2O3, а наименьшие — для смесей, содержащих S03. Анализ газообразной фазы также подтверждает на- |

|

Рис. 4.15. Кривые ДТА (1—9) и ТГ (Г—9') стекла (1, 4, 7) и пенообразующих смесей (2, 3, 5, 6, 8, S), содержащих сульфат (/—3), сульфат и соединения сурьмы (4—6) и мышьяка (7—9) |

Которая сопровождается вы

Na2S

Личие в ней С0 + С02 в пределах 27—50% [50], причем повышение их концентрации связано с присутствием в момент вспенивания водяных паров, что свидетельствует о положительном влиянии их на скорость вспенивания, хотя и повышение концентрации Н20 не всегда способствует улучшению структуры пеностекла [50, 61, 235, 236, 238, 264, 281].

Итак, полученные данные позволяют заключить, что окислы мышьяка и сурьмы, содержащиеся в исходном стекле, интенсифицируют окисление углерода в пенообразующей смеси. Количество выделяющихся при этом газов возрастает, и в силу этого процесс вспенивания активизируется. При этом формируется более мелкодисперсная ячеистая структура.

Увеличение объема газовой фазы при вспенивании объясняется, очевидно, тем, что в' исходных стеклах при неполном их осветлении (как и в рассматриваемом случае) сохраняются соединения мышьяка и сурьмы в высшей степени их окисления, которые при нагревании пенообразующих смесей взаимодействуют с углеродом. Так, в случае арсенатов кальция и натрия, образование которых предполагается при введении в стекло As203 [282, 283], возможны реакции:

2Na3As04 + С - - 2Si02 = 2Na2Si03 + 2NaAs03-f С02, (4.36)

С02 - j - С 2СО, (4.37)

2Na3As04 + С + 3Si02 = 3NaaSi03 -L As203 + CO,, (4.38)

Ca3 (As04)2 - f С 2SiOa = 2CaSi03 - j Ca (As02)2 + C02, (4.39)

Ca3 (As04)., - f С + 3SiO,= 3CaSi03+As203+ CO,. (4.40)

Наиболее благоприятные условия для получения однородного спека и, следовательно, равномерной структуры пеностекла по объему блока обнаружены для стекол, содержащих 0,2% As203. Поэтому необходимо обеспечивать минимальную концентрацию углерода в смесях, содержащих активные окислители.

Комплексное исследование окислительно-восстановитель - ных процессов-в пенообразующих смесях на основе различных стекол и газовой сажи позволяет сформулировать следующие основные выводы.

Процесс термообработки пенообразующих смесей сопровождается незначительным образованием газовой фазы до начала их спекания, что можно объяснить достижением вспениваемой массой вязкости, обеспечивающей капсуляцию частиц газообразователя, и образованием на ее поверхности газонепроницаемой пленки к началу реакций взаимодействия стекла с газообразователей. Более раннее спекание смеси и начало выделения газообразных продуктов отмечены для смесей с

S" более высокой ди-сперсностью стекла. Это связано с повышением ее реакционной способности, позволяющей снизить температуру протекания процесса.

В смесях на основе стекол, не содержащих сульфатную серу, газовая фаза образуется в результате взаимодействия углерода с водой, сорбированной на поверхности частиц стекла, содержащейся в стекле или в атмосфере печи вспенивания, что подтверждается снижением коэффициента вспенивания их в атмосфере азота.

Данные, полученные при вспенивании смесей в окислительной среде, свидетельствуют о том, что продукты окисления сажи кислородом, содержащимся в атмосфере печи, не участвуют в ценообразовании, а температура вспенивания зависит от объема газовой фазы, образующейся после завершения процесса спекания пенообразующей смеси.

В смесях на основе сульфатсодержащих стекол (S03== = 0,26%) газовая фаза образуется в результате взаимодействия углерода с сульфатной серой, сорбционной и химически связанной водой и состоит из СО, С02, Н20, H2S, S03 и следовых количеств элементарной серы.

В порошкообразных пенообразующих смесях (у = 0,9 г/смг) при снижении дисперсности стекла до 4500 см2/г уменьшается скорость и интенсивность вспенивания и повышается температура. Такие смеси чувствительны к изменению в них концентрации углерода (0,2—0,4%). Увеличение продолжительности процесса, повышение температуры или концентрации водяных паров в газовой атмосфере печи незначительно изменяют скорость процесса. В то же время химически связанная вода или уплотнение смеси (вибрация и особенно прессование) повышают активность реакций газообразования и снижают чувствительность к колебаниям углерода и присутствию водяных паров.

В присутствии кислорода в газовой атмосфере печи расход углерода и сульфатной серы в процессе вспенивания увеличивается в результате частичного окисления сажи и сульфатной серы, что приводит к снижению интенсивности вспенивания и формированию неоднородной структуры, особенно в поверхностном слое.

Повышение плотности образцов пенообразующей смеси прессованием (-у =1,4—1,7 г/см3) снижает их чувствительность к кислороду, хотя и полностью не исключает его влияние.

Окислы мышьяка и сурьмы в стекле интенсифицируют окисление углерода в спеках смеси и способствуют получению мелкопористой структуры пеностекла с минимальной объемной массой (120—140 кг/м3).

Для получения пеностекла с высокой замкнутой пористостью и мелкими ячейками (dcp=l,5 мм) необходим определен

Ие нып окислительный потенциал процесса вспенивания, который может достигаться за счет окислительных компонентов стекла (2 (S03 +БЬгОз+АэгОз) ^0,45%). Наиболее благоприятные условия для развития ячеистой структуры пеностекла за счет окислительных компонентов стекла наблюдаются лишь при определенном содержании углерода в пенообразующей смеси, которое изменяется в достаточно узком интервале (0,2—0,3%) н находится в обратной зависимости от дисперсности стекла. Критическое для вспенивания соотношение поверхностей частиц стекла и сажи составляет 1,7, а оптимальное соотношение — 6—7.