«Метод циклов»

«Метод циклов» заключается в поэтапном наращивании необратимостей в цикле Карно (последовательном «ухудшении» идеального цикла), которые обусловлены реальными условиями работы каждого элемента в составе холодильной машины (теплового насоса).

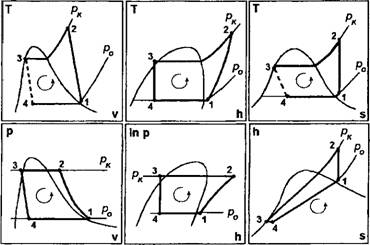

«Метод циклов» - это пошаговый метод, основные этапы которого представлены на рис.5.1.

|

Рис.5.1. Основные этапы «метода циклов» |

Цикл-образец - это обратимый (идеальный) цикл с минимально необходимым набором процессов, т. е. элементов в составе холодильной машины или теплового насоса. В качестве цикла-образца, по рекомендациям Международного Института Холода 1938 года, принимают обратный обратимый цикл Карно. В настоящей книге будет показано, что любой обратимый цикл может быть использован в качестве цикла-образца.

Эталонный цикл - это цикл машины с минимально необходимым набором процессов (элементов) и свойственных им необрати - мостей. Эталонный цикл можно назвать «самым теоретическим» из действительных и «самым действительным» из теоретических. Понятие «эталонный цикл» не является установившимся и зависит от типа холодильной машины (теплового насоса).

Действительный цикл - это цикл машины с полным набором основных и вспомогательных элементов (процессов) и свойственных им необратимостей.

Простейшая парокомпрессорная холодильная машина (тепловой насос) состоит из 4 основных элементов: компрессора, конденсатора, дроссельного вентиля[8] и испарителя. Следовательно, имеют место следующие необратимости:

• необратимость в процессе сжатия в компрессоре;

• необратимость в процессе дросселирования;

• необратимости в процессах теплообмена между рабочим веществом и внешними источниками тепла при подводе и отводе тепла в цикле.

Будем считать, что перечисленные необратимости вызваны исключительно реальными условиями эксплуатации каждого из 4 элементов при условии, что тепловой контакт между элементом и окружающей средой отсутствует (п.2.5).

Степень термодинамического совершенства (Т}Стс) цикла это отношение

СОР

Пстс = соробр' (5Л)

Где СОРобр ~ коэффициент преобразования обратимого цикла-образца; СОР - коэффициент преобразования любого цикла, отличного от обратимого цикла-образца, т. е. цикла, имеющего необратимость.

Для обратимого цикла-образца /fcrc^l - Если в качестве цикла - образца использовать цикл Карно, то величину т]Стс некоторые авторы называют степенью карнотизации цикла. Абсолютно очевидно, что введение любой необратимости оказывает влияние на изменение степени термодинамического совершенства цикла (т]стс< 1)-

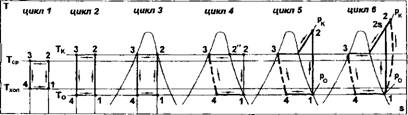

На рис. 5.2 представлен «метод циклов» для анализа термодинамического цикла простейшей (например, аммиачной) холодильной машины.

Рассмотрим каждый из этапов в формировании действительного термодинамического цикла.

Цикл 1: обратный обратимый цикл Карно. Цикл-образец построен на температурах источников тепла (Тср и Тхол). Основные характеристики цикла:

• удельная холодопроизводительность цикла

Q0=TxmAs^wi.(b-l-4-a(5.2)

|

VV |

• удельная работа, затрачиваемая для осуществления цикла (работа цикла)

1={тсР-Тхм)^^пл.(1-2-3-4У, (5.3)

СОР цикла Карно

_ Яо _

Карно

Т - т

|

COR |

|

(5.4) |

|

W, |

|

Циклі |

Ср хол

Степень термодинамического совершенства tjCtc-^-

|

|

|

A b |

|

A b a b Рис.5.2. «Метод циклов» в анализе парокомпрессорной холодильной машины |

На первом этапе термодинамического анализа можно сделать следующие выводы:

• СОР машины является функцией монотонно возрастающей при повышении температуры Тхол (или монотонно убывающей при понижении Тхол);

• СОР машины является функцией монотонно возрастающей при понижении температуры Тср (или монотонно возрастающей при понижении Тср).

Цикл 2: цикл Карно с необратимостью в процессах подвода - отвода тепла[9]. Цикл построен на основных рабочих температурах холодильной машины (Тк и Т0).

Передача тепла от источника тепла к рабочему веществу (или наоборот) возможна только при наличии разности температур, в этом случае теплопередающая поверхность теплообменного аппарата будет иметь реальные (конечные) размеры.

Основные рабочие температуры парокомпрессорной холодильной машины определяется следующим образом:

• температура кипения рабочего вещества Т0 = Тхол - АТИ\

• температура конденсации рабочего вещества Тк = Тср + АТК, где ATИ и АТК - разность температур в испарителе и конденсаторе, соответственно. Величины ATИ и АТК определяются конструктивными особенностями испарителя и конденсатора и колеблются в пределах от 1...2° (для современных пластинчатых теплообменных аппаратов) до 20° и выше - для теплообменных аппаратов старых конструкций.

Учитывая вышеизложенное, запишем:

• удельная холодопроизводительность цикла (аналогично УР - (5.2))

Q0 = TX0/lAs = пл.(Ь — 1 — 4 —а);

• удельная работа цикла (аналогично ур. (5.3))

V2 = {TcP-TxoJ,)As = >vi.( 1-2-3-4);

• СОР цикла Карно с необратимостью в процессах подвода - отвода тепла

(5.6)

Обратим внимание, что в большинстве случаев при расчете действительной холодильной машины температуры источников тепла Тср и Тхол неизвестны, так как эти величины не являются паспортными характеристиками машины. Соответственно, невозможно определить значение СОРкарно с помощью ур.(5.4). Основные рабочие температуры холодильной машины (Тк и Т0) известны всегда, поэтому

Величина СОР*Карно (ур.(5.5)) зачастую подменяет величину СОРКарно и

Используется как знаменатель дроби ур.(5.1) для определения 7]Стс•

На втором этапе термодинамического анализа можно сделать следующие выводы:

• СОР машины является функцией монотонно возрастающей при повышении температуры Т0 (или монотонно убывающей при понижении Го);

|

|

|

(5.5)

|

|

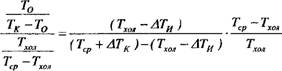

Степень термодинамического совершенства |

• СОР машины является функцией монотонно возрастающей при понижении температуры Тк (или монотонно возрастающей при повышении Тк).

• исследование функции Т]стс на экстремум методами высшей математики дает следующие результаты

|

|

|

Лете ~ |

Тогда

|

Дг)( |

|

}стс

|

|

И |

(Тр+АТщХТ^-Т^)

|

Dt)( |

|

'стс |

<Тхол + АТи)(ТСР-Тхш)

|

Д (ЛТт) |

|

Т„.лти, т, |

Тхол(Тср-Тхоя + АТи+АТщ)-

Если обозначить величину --------------- ШІ--

|

-а, а величину |

|

Тср>АТКД'ТХ |

|

КД ком |

|

Ср |

Д(АТИ)

|

Дг}(

|

|

Гстс |

А

- /3, то видно, что — > 1, т. е. изменение АТИ в

Большей степени, чем АТК влияет на Т)стс - Таким образом выбору величины АТИ, т. е. выбору типа теплообменного аппарата для процесса подвода тепла от источника с низкой температурной должно быть уделено повышенное внимание.

Цикл 3: цикл Карно для реального рабочего вещества.

Цикл 1 и цикл 2 были построены для идеального газа, т. е. без учета свойств действительного рабочего вещества (на диаграмме T-s отсутствовали пограничные кривые). Поскольку процессы подвода тепла (процесс 4-1) и отвода тепла (процесс 2-3) изотерми-ческие, то при рассмотрении реального рабочего вещества цикл Карно должен реализовываться в области влажного пара.

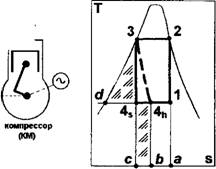

С точки зрения термодинамического анализа цикл 2 и цикл 3 аналогичны по определению основных характеристик, т. е. имеет место соотношение СОРцикд2 = СОР цим з - На этом этапе анализа можно присвоить конкретные названия элементам, в которых осуществляют процессы (рис.5.3): 1-2 - сжатие в компрессоре; 2-3 - отвод тепла в конденсаторе; 3-4 - расширение в детандере; 4-1 - подвод тепла в испарителе. Несмотря на то, что цикл 3 предусматривает использование реального рабочего вещества, на практике он неосуществим из - за того, что процессы адиабатного расширения и адиабатного сжатия посредством детандера и компрессора, соответственно, не рационально осуществлять в области влажного пара.

Первая причина практической нереализуемости цикла 3 на практике заключается в неработоспособности детандера и необходимости его замены другим расширительным устройством (рис.5.4.).

Удельная работа, которая может быть получена в детандере, равна wtf=h?-h4 или графически представлена как н>д = wi.(3-4s-d).

|

(5.6а) |

При использовании детандера удельная работа цикла холодильной машины определяется как

W цикла = WKM - Мд

|

ІЗ 4 |

Конденсатор І--------------- 1 І J.. |

^ 1 1 2| |

|

А Теплоноситель |

|

Хладоноситопь |

||

|

| (И) у |

||

|

Г |

1 1 |

|

|

1--------------- 1 |

||

|

Испаритель |

||

|

ТЕ |

|

Рис .5.3. Холодильная машина (тепловой насос), состоящая из набора 4 минимально необходимых элементов |

|

Рис.5.4. Замена детандера дроссельным вентилем |

|

Детандер (Д> |

Или

Wцикт — пл.(1-2-3-4я) = пл.(1-2-3-d) - wi.(3-4s-d).

В парокомпрессорных холодильных машинах работа, производимая детандером, меньше, чем работа, необходимая на преодоление трения в самом детандере. Иными словами, работы, которую потенциально можно получить в детандере, не хватит та то, чтобы детандер «провернул» свой собственный вал, следовательно, для того, чтобы детандер был работоспособным, к нему необходимо подводить (!) энергию. Понятно, что такой подход является нецелесообразным ни с позиций термодинамики, ни с позиций практики. Очевидно, что детандер должен быть заменен каким-либо иным расширительным устройством, например, дроссельным вентилем.

По устройству, а также по уровню сложности изготовления и эксплуатации (капитальным и эксплуатационным расходам) детандер аналогичен компрессору. Замена детандера дроссельным вентилем оказывается положительным моментом с точки зрения стоимости и эксплуатации холодильной машины, так как дроссельный вентиль значительно дешевле по сравнению со стоимостью детандера, практически не требует обслуживания и безотказен в работе.

|

(5.66) |

Рассмотрим термодинамические основы замены детандера дроссельным вентилем. В результате процесса детандирования (3-4s) и дросселирования (3-4h) получают влажный пар одинаковой температуры и давления, однако различие составляет степень сухости пара и,

следовательно, значение энтальпии h4s>h4h. Удельная холодопроизво- дительность машины с дроссельным вентилем меньше удельной холодопроизводительности машины с детандером на величину

Aqo = пл.(а-1-4гс) - пл.(а-1-4^Ь)= rui.(b-4h-4s-c).

Кроме того, удельная работа цикла холодильной машины с дроссельным вентилем будет равна только удельной работе компрессора

Wцикла = WKM = ПЛ.( 1-2-3-d).

Далее будет показано (п.5.3), что величина потери холодопроизводительности Aq0 = rui.(b-4h-4s-c) численно равна работе детандера и>д = rui.(3-4s-d).

Окончательно величина СОР холодильной машины с дроссельным вентилем определяется как

СОР = q° = Яо = hl"h4k

Пцикла WKM h2-hj

Или

COP= q° - njl(a~1-4h-c)

™цикла ПЛ.( 1-2-3 ~d )

В классической термодинамике цикл l-2-3-4h известен как обратный необратимый цикл Клаузиуса-Ренкина. Даже если построить этот цикл при условии АТИ= 0 и АТК =0, то он все равно является необратимым, так как в термодинамической сущности процесса дросселирования 3-4k лежит необратимость.

Итак, замена детандера дроссельным вентилем имеет два последствия:

• первое - позитивное, вызванное уменьшением капитальных и эксплуатационных затраты холодильной машины за счет замены дорогостоящего и сложного в эксплуатации детандера на достаточно дешевый и практически не требующий технического обслуживания дроссельный вентиль;

|

(5.7а) (5.76) |

• второе - негативное, вызванное уменьшением величины СОР холодильной машины одновременно от двух факторов: уменьшения холодопроизводительности на величину Aq0 и увеличения работы цикла до величины работы компрессора.

|

Т |

|

|

|

,2 |

|

!\11 |

|

/ |

|

1" |

|

S |

Рис.5.5. Возможное расположение адиабаты сжатия

Вторая причина практической нереализуемости цикла 3 (рис.5.5) заключается в необходимости обеспечения безопасной эксплуатации компрессора - теория гидравлического удара.

Процесс 1-2 - сухой ход компрессора. Начало и конец процесса сжатия находится в области перегретого пара. «Сухой ход» является обязательным условием бесперебойной (безаварийной и долговременной) работы любого компрессора.

Процесс 1 '-2' - влажный ход. Начало процесса находится в области влажного пара, конец - в области перегретого пара. С точки зрения теории, «влажный ход» является безопасным режимом работы, однако на практике следует избегать таких режимов, так как они сопровождаются усиленным износом движущихся частей компрессора.

Процесс 1 "-2" - гидравлический удар. Попадание жидкого рабочеего вещества в цилиндр компрессора приводит к тому, что в процессе нагнетания жидкость (несжимаемая!) не успевает покинуть цилиндр через клапан и оказывает сверхдопустимое давление на поршень, клапанную плиту и верхнюю крышку цилиндров компрессора, в результате чего происходит разрушение клапанной плиты и последующее разрушение компрессора (со взрывом), которое может привести к разрушению другого оборудования, а также тяжелым травмам вплоть до гибели обслуживающего персонала. Гидравлический удар - самая тяжелая авария в холодильной технике.

С точки зрения термодинамики перемещение точки 1 на правую пограничную кривую благоприятно отражается на величине СОР, так как способствует увеличению холодопроизводительности. С точки зрения эксплуатации, это также позитивный момент, так как остановить процесс в точке 7, находящейся в области влажного пара (рис.5.2, Цикл 3) невозможно ввиду того, что не существует контрольно-измерительного прибора, который зафиксировал бы это положение. Напомним, что манометр фиксирует давление, например, давление насыщения pQ, а термометр - температуру Tj=TQ. В области

влажного пара (от левой до правой пограничной кривой) ро однозначно определяет Т0, так как в диаграмме состояний для чистого рабочего вещества эти линии совпадают.

На третьем этапе термодинамического анализа можно сделать следующие выводы:

• переход к сухому ходу компрессора возможен путем перемещения точки 1 на диаграмме состояний на правую пограничную кривую;

• процесс детандирования должен быть заменен процессом дросселирования;

• СОР холодильной машины с дроссельным вентилем меньше, чем СОР холодильной машины с детандером.

Цикл 4: цикл с использованием процессов дросселирования и сухого хода компрессора при условии, что процессы подвода и отвода тепла остаются изотермическими.

Цикл 4 также не осуществим на практике, так как процесс сжатия в компрессоре состоит из двух частей:

• 7-2 - адиабатного сжатия (реализуемого на практике);

• 2-2 изотермического сжатия (нереализуемого на практике). На четвертом этапе термодинамического анализа можно

Сделать следующий вывод: изотермические процессы подвода-отвода тепла необходимо заменить изобарными.

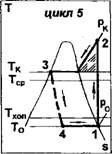

Цикл 5: цикл Планка[10] - эталонный цикл парокомпрессорной холодильной машины.

В связи с тем, что в области влажного пара (на диаграммах состояний) изотермы и изобары совпадают, переходим к построению цикла при условии, что процессы подвода и отвода тепла осуществляются изобарно, для чего необходимо определить изобары, соответствующие изотермам. По таблицам насыщенных паров или диаграммам состояний для каждого рабочего вещества определяем

То ~*Ро и Тк —>рк-

Замена изотермического процесса подвода-отвода тепла изобарным приводит к появлению дополнительной необратимости - эквивалентной заштрихованной площади на рис.5.6, что представляет допол-

Рис.5.6. Эталонный цикл парокомпрессорной холодильной машины (цикл Планка)

Нительное тепло, которое необходимо отвести в конденсаторе. Видно, что температура конца сжатия (Т2) отличается от температуры конденсации Т2>ТК.

В реальных условиях эксплуатации температура конца сжатия (Т2) имеет ограничения:

• для аммиака Г2<145°С, где 145°С - температура вспышки минерального масла, традиционно используемого для смазки аммиачных компрессоров;

• для рабочих веществ HFC - и HCFC типа Т2<Т[11], где Г* является температурой химического разложения конкретного рабочего вещества. Во многих случаях химическое разложение сопровождается выделением токсичных, ядовитых и взрывоопасных веществ, например, фосгена*.

Цикл Планка неосуществим на практике, в связи с невозможностью в действительной машине точно зафиксировать состояние насыщенного пара (точка 1) и насыщенной жидкости (точка 3), что было описано ранее.

На пятом этапе термодинамического анализа можно сделать следующие выводы:

|

|

• точка всасывания в компрессор (точка 1) должна быть перемещена в область перегретого пара для обеспечения гарантии сухого хода;

• точка выхода из конденсатора (точка 3) должна быть перемещена в область переохлажденной жидкости. Для упрощения

термодинамического анализа и инженерных расчетов холодильных машин с применением диаграммы T-s делают предположение, что изобары в области переохлажденной жидкости совпадают с левой пограничной кривой.

Цикл 6: действительная холодильная машина с необратимостью в процессе сжатия.

Исходя из условий нормальной эксплуатации компрессора, точка 1 должна соответствовать состоянию перегретого пара. Разность между температурой насыщения (точка 0) и температурой всасывания (точка 1) - рис.5.7 - называется перегревом на всасывании в компрессор. Для аммиачных компрессоров перегрев на всасывании должен быть не менее 3...5°, для рабочих веществ HFC - и HCFC типа - не менее 15...20°. Этот факт можно легко объяснить, используя изображение процессов сжатия для разных рабочих веществ в диаграмме состояний lgp-h (рис.5.8). Адиабаты для аммиака проходят полого (в диаграмме lgp-h) и при любых отклонениях точки 1 от заданного состояния, точка 2 всегда будет оставаться в области перегретого пара[12].

Для рабочих веществ HFC - и HCFC-типа политропы сжатия (адиабаты) проходят круто и даже незначительное отклонение точки 1 может привести к перемещению всей политропы сжатия в область влажного пара. Кроме того, встречаются рабочие вещества, у которых правая пограничная кривая имеет сложный характер изгиба, тогда даже при начале сжатия в области перегретого пара, конец сжатия будет находиться в области влажного пара.

Рассмотрим подробно, как повлияет перемещение точки 1 в зону перегретого пара на СОР цикла холодильной машины (рис.5.8).

Процесс 4-1 рассмотрим как соединение процессов 4-0 (кипение) и (0-1) перегрев пара. В этом случае удельные величины холодопроизводительности и работы компрессора запишем как суммы

Q0 + Aq0 = пл. (b-O-4-c) + пл. (а-1-O-b), wKm + Aw км = wi.(0-d-3-e-0) + пл. (l-2-d-O-l).

Следует помнить, что процесс перегрева пара всегда сопровождается увеличением работы (Aw). В этом случае СОР холодильной машины будет записан как

Характер протекания политропы сжатия для разных рабочих веществ: а) аммиак; б, в) рабочие вещества HFC - и HCFC-типа

W + Aw

Если перегрев пара 0-1 осуществляется в испарителе, то перегрев условно считают полезным. В этом случае слагаемое Aq0 увеличивает числитель дроби в ур.(5.8). Если перегрев пара 0-1 осуществляется во всасывающем трубопроводе компрессора (неудовлетворительная изоляция и т. д.), то перегрев соответственно считают вредным, так как Aqo=0, следовательно, СОР машины однозначно понижается.

Существенное влияние на величины Aq0 и Aw оказывает показатель политропы сжатия для каждого рабочего вещества (или угол наклона изобар в области перегретого пара, что хорошо продемонстрировать в диаграмме T-s ), т. е. величины Aq0 и Aw обладают разной скоростью возрастания. Анализ влияния перегрева пара на СОР холодильной машины должен осуществляется чрезвычайно внимательно, а выводы будут справедливыми только для анализируемого рабочего вещества.

На рис.5.2 (цикл 6) показано условно, что действительный процесс сжатия 1-2 отличается от теоретического l-2s (адиабатного). На характер изоюражения политропы 1-2 влияют различные конструктивные и эксплуатационные факторы компрессора, однако наибольшее влияет оказывает система охлаждения цилиндров компрессора.

|

Процесса перегрева пара |

При проведении испытаний невозможно определить характер изображения политропы 1-2, поэтому известными являются только термодинамические свойства рабочего вещества в точке 1 (всасывание

в компрессор) и в точке 2 (нагнетание из компрессора)*. Сравнение производят относительно отклонения точки 2 от точки 2s на диаграмме состояний рабочего вещества:

• T2>T2s, слабое охлаждение цилиндров компрессора, чаще - воздушная система охлаждения посредством оребрения корпуса компрессора в зоне цилиндров;

• T2~T2s, однако процесс является необратимым, так как линии процессов 1-2 и l-2s не совпадают. Наиболее вероятный случай, что компрессор имеет надежную систему охлаждения, например, с использованием «водяной рубашки»;

• T2<T2s, необратимый процесс сжатия при интенсивном охлаждении компрессора с использованием регенеративной системы охлаждения цилиндров компрессора всасываемыми холодными парами рабочего вещества.

Для реализации на практике Цикла 6 достаточно выполнить условия 7,/=Го+(3...5°) и Гз=7>-(3...5°). В этом случае можно использовать аммиак в качестве рабочего вещества холодильной машины.

|

|

Анализ Цикла 6 может быть усложнен введением гидравлических сопротивлений со стороны рабоче вещества в процессы подвода-отвода тепла (действительная работа теплообменных аппаратов). Как правило, гидравлические сопротивления в парокомпрес - сорных холодильных машинах были незначительными, в связи с чем, традиционно, не учитывались при термодинамическом анализе. Для

Рис.5.9. Влияние гидравлических сопротивлений в конденсаторе и испарителе на цикл холодильной машины

Кроме исключительных случаев, когда это делают специальными методами, например, индицированием. После испытания компрессора методом индицирования компрессор становится неработоспособным, поэтому этот метод применяют исключительно на заводах-изготовителях компрессоров при испытаниях одного компрессора из серии, например, из 10 000 штук.

Современных конструкций трубчатых и пластинчатых теплообменных аппаратов величины АТИ и АТК значительно меньше тех, которые соответствуют условиям теплопередачи в традиционных (кожухо - трубных) конструкциях, что компенсируется существенным увеличением гидравлических сопротивлений в них. Этот факт должен быть отражен в анализе «методом циклов» (роФрі и ркФр2)•

На шестом этапе термодинамического анализа можно сделать следующий вывод: конструктивные особенности компрессора, тепло- обменных аппаратов, влияющие на цикл, должны быть отражены при анализе действительного цикла холодильной машины.

Описанный «метод циклов» и полученные выводы полностью сохраняют свою актуальность для анализа парокомпрессорных тепловых насосов и теплофикационных машин, однако во всех графических построениях (рис.5.2-5.9) температуры источников тепла должны соответствовать назначению анализируемой машины.

|

Температура |

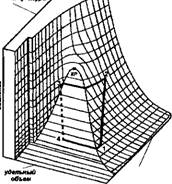

Холодильная машина с минимально необходимым набором элементов изображена на рис.5.10, цикл машины в различных диаграммах состояний - на рис.5.11.

|

Рис.5.11. Цикл простейшей парокомпрессорной холодильной машины (теплового насоса) в различных диаграммах состояний рабочего вещества

|