Кинетика процесса вспенивания пеностекла в присутствии воды

Отмеченное нами выше понижение температуры вспенивания пеностекла в присутствии гидратной воды (рис. 3.10) оценено лишь качественно. При этом снижение температуры связывалось с уменьшением вязкости расплава за счет встраивания в структурную сетку стекла ионов (ОН)~, которые разрывают непрерывную цепь ее на отдельные звенья. Если допустить, что вода реагирует со связью Si—О—Si, образуя две связи Si—ОН, то пространственная сетка стекла с увеличением содержания в нем гидроксильных групп окажется связанной менее прочно. Значит, существует взаимосвязь между концентрацией связанной воды в стекле и его вязкостью, которую можно использовать в качестве критерия для количественной оценки влияния степени гидратации стекла на процесс вспенивания пеностекла.

В работах М. П. Воларовича с соавторами [232—234], С. П. Каменецкого [235], А. В. Жукова с соавторами [236, 237], И. Н. Явица [238—241] и других, где рассматриваются вопросы о влиянии газов (НгО, SO*;, F) на вспучивание расплавов горных пород, также отмечается уменьшение вязкости расплавов и повышение их текучести в результате действия проходящих через них водяных паров и некоторых других газов. Причем в наибольшей степени это относится к вязкости в низкотемпературной области (до 1000 °С).

Нами проанализировано влияние газовой атмосферы и связанной воды на скорость спекания и вспенивания пенообразующих смесей, приготовленных «сухим» и «мокрым» способами на основе стекла 2Н (эталон), высокоглиноземистого 6Н [3] и алюмоборосиликатного [242]. Составы и свойства стекол приведены в табл. 6 и 7. В качестве газообразователей были использованы наиболее изученные: кокс—2%; антрацит— 1,7; активная газовая сажа марки ДГ 100—0,3%.

В ходе эксперимента определялись вязкость плотных стекол и спеков, полученных из таблеток дисперсного стекла с удельной поверхностью 6000 сл2/г с добавкой газообразователя, и коэффициент вспенивания (Kv), выражающий отношение высоты вспененного образца (АН + Н) к его первоначальной высоте (Н).

При определении коэффициента вспенивания пробы пенообразующей смеси по 10 г уплотнялись в тигле под нагрузкой

|

Содержание окислов, % по массе Химический состав стекол (по анализу)

|

|

Таблица 7

|

|

Некоторые физико-химические свойства стекол, принятых для исследований |

Примечание. Кристаллизация при температуре до 1000°С у всех стекол не обнаружена.

100 г/см2 для достижения равной степени уплотнения. Опыты проводились на установке (рис. 3.11), позволяющей изменять температурный и газовый режимы в зависимости от условий эксперимента. Чтобы исключить влияние примесей металлического железа на изменение процесса вспенивания (рис.

3.12), пенообразующие смеси готовились по одному и тому же режиму в шаровой мельнице с постоянными параметрами работы. Для определения вязкости спеков готовились таблетки диаметром 20 мм и высотой 6 мм при давлении прессования 1000 кгс/см2. Объемная масса их после прессования равна 1,6 г/см3.

|

|

|

Антрацит |

|

Стекло ZH |

|

Коллоидный углерод- |

|

T=8Z5° |

|

ТМШ |

|

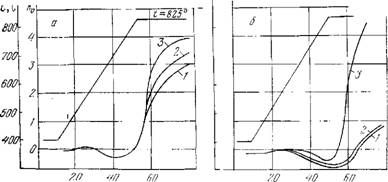

Рис. 3.12. Кинетика процесса вспенивания пеностекла: а —влияние добавок металлического железа (/ — 0,1; 2—0,05; 3 — 0% Fe); б —влияние атмосферы на процесс вспенивания в присутствии коллоидного углерода (/ — в среде воздуха; 2 —в среде азота; 3 — в атмосфере смеси азота и водяных паров (250 мм рт. ст.)) |

|

5. Зак. 1463 |

На примере пенообразующей смеси из стекла 2Н и антрацита показано (рис. 3.12, а), как металлическое железо, обыч-

Рис. 3.11. Схема модернизированной установки для изучения кинетики процесса вспенивания [50]: 1 — форма для вспенивания; 2 — индикатор; 3 — линейка; 4 — корпус печи; 5 — патрубок для регулирования атмосферы печи; 6— пробка из изоляционного материала; 7—нагреватели

Но присутствующее в пенообразующей смеси, снижает коэффициент объемного вспенивания, что свидетельствует об отрицательном действии металлического железа (очевидно, и других твердых частиц) на текучесть силикатного расплава.

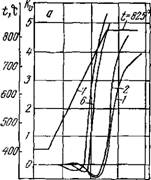

Наименьшей чувствительностью к действию окислитель* ной среды (воздуха) обладают смеси, у которых в качестве газообразователя применен кокс (рис. 3.13, в). Очевидно, это

связано с пониженной реакционной способностью кокса по сравнению с антрацитом (рис. 3.13, а, г) и тем более с активной газовой сажей (рис. 3. 13, б), которая в окислительной атмосфере в условиях данного эксперимента почти полностью выгорает (рис. 3.13, б, кривая /).

Учитывая большое влияние окислительной атмосферы на кинетику вспенивания, газовые смеси, содержащие водяные пары и предназначенные для выяснения «х роли в процессе вспенивания, готовились на основе азота.

|

Сгехло/2 Антрацит /,7% |

|

О 20 40 60 SO О 20 40 60 г, мин Стекло2Н |

|

Кокс 2% |

|

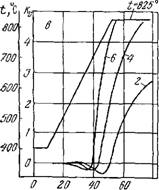

Рис. 3.13. Кинетика процесса вспенивания пеностекла в зависимости от состава стекла (а, б), вида газообразователя (а, б, в) и атмосферы печи (а—г). Температура максимума вспенивания 825°С: 1 — в атмосфере воздуха; 2— в атмосфере азота; 3 — в смеси азот+пары воды (150 мм рт. ст.); 4 — то же, 250 мм рт. ст.; 5 — то же, 350 мм рт. ст.; 6 — в атмосфере азо - та+0,12% связанной воды в стекле; 7 — то же+0,5% связанной воды; 8 — то же+10,5% связанной воды |

|

Г |

У/ |

||

|

8- 5- |

|||

|

80 О 20 40 60 v, мин |

С повышением содержания водяных паров в. атмосфере печи наблюдалось снижение температуры начала усадки пенообразующей смеси и температуры начала вспенивания и некоторое уменьшение усадки, предшествующей вспениванию (рис. 3.13). Если снижение температуры начала усадки пенообразующей омеси можно объяснить понижением вязкости стекла в атмосфере водяных паров, то последующие явления связаны, несомненно, со сдвигом температуры начала реакций ценообразования в присутствии водяных паров в область более низких ее значений, а также непосредственным участием НгО в окислительно-восстановительных реакциях, вызывающих образование H2S и усиление процесса вспенивания пеностекла. Процесс вспенивания еще больше усиливается в присутствии адсорбированной молекулярной воды или в виде гидроксильной группы. Незначительное количество ее (0,12%) снижает температуру спекания пенообразующей смеси на 25—30 °С и температуру максимума вспенивания, что подтверждается как ходом кривых, характеризующих кинетику данного процесса (рис. 3.13, кривые 6—8), так и сдвигом кривых вязкости спеков в область более низких значений температуры.

Сравнение кривых скорости вспенивания смесей на основе стекол с различной величиной градиента вязкости (Algri) показывает, что алюмоборосиликатное стекло 12 (см. табл. 6), имеющее в температурном интервале 750—850°С, Algr]—1,95 и более высокое значение Гн. д (585 °С), вспенивается значительно быстрее (рис. 3.13, а, кривые /, 2), чем смесь на основе стекла 2Н, для которого Algri = 1,39 и Гн. д—540 °С (рис. 3.13, г, кривые 1, 2). Существенных различий в скорости вспенивания пеностекла на основе гидратированных стекол различных составов (12 и 2Н) не обнаружено (рис. 3.13, а, г, кривая 6), но в присутствии различных газообразователей (антрацит, сажа) процесс вспенивания активизируется с увеличением их дисперсности (рис. 3.13, а, б, кривые 6, 7).

Для выяснения роли водяных паров в процессе вспенивания пеностекла было получено стекло, в котором углерод находился в коллоидном виде (варка стекла с 5% антрацита в печи с "восстановительной атмосферой). Это стекло (состав 2Н) было смолото без добавок газообразователя до удельной поверхности 6000 см2/г и после тщательного высушивания подвергнуто термообработке по аналогичному режиму при максимальной температуре вспенивания 825 °С. Если исходить из предположения, что для вспенивания не требуются водяные пары, то в приготовленном описанным выше способом порошке стекла имеются все компоненты, необходимые ДЛЯ беспрепятственного протекания процесса вспенивания — кремнезем, сульфат натрия и коллоидный углерод.

Результаты эксперимента показали (см. рис. 3.12, б), что коэффициент вспенивания такого порошка отличается незначительной величиной независимо от содержания кислорода в атмосфере печи (кривые 1, 2), а температура начала вспенивания смещена в область более высоких значений по сравнению с традиционными углеродсодержащими пенообразующи - ми смесями. С введением водяных паров в атмосферу печи при термообработке порошка стекла, сваренного с добавкой 5% углерода, снижается температура начала вспенивания и значительно увеличивается коэффициент вспенивания (кривая 3), что подтверждает существенное влияние водяных паров на ход реакций пенообразования. Помол такого стекла в водной среде до равнозначной степени дисперсности еще больше усиливает вспенивание (рис. 3.13, г, кривая 6).

Исследование кинетики процесса вспенивания пеностекла (рис. 3.12 и 3.13) показало, что изменение состава атмосферы, в которой протекает процесс термообработки пенообразующей смеси, приводит к изменению скорости процесса вспенивания пеностекла. Кроме того, на скорость спекания частиц стекол рассматриваемых составов и образования ими капсул вокруг зерен газообразователя оказывают влияние также удельная поверхность частиц исходных пенообразующих смесей (стекла и газообразователя), величина поверхности контакта между частицами и среднее расстояние между поверхностями соседних частиц, температура начала размягчения стекла [243—245], концентрация окислительного компонента в исходном стекле [50, 246].

Изменение парциального давления водяного пара влияет не только на вязкость и поверхностное натяжение исходного стекла [232, 235, 236, 246, 247], но и на температуру начала реакций газообразования, причем увеличение парциального давления водяных паров сдвигает начало процесса пенообразования в сторону более низких температур. Влияние водяных паров на кинетику процесса пенообразования рассматривал К - Ханке [248], который также установил, что образование пузырей в пиропластическом силикатном расплаве зависит от парциального давления паров воды при наличии S03 в расплаве и согласуется с данными работ [7, 59], в соответствии с которыми процесс вспенивания в атмосфере с парциальным давлением водяных паров 200—760 мм рт. ст. может быть ускорен.

Вывод о положительном влиянии связанной воды (адсорбированной или гидроксильных групп) ня вязкость стекол и пиропластических спеков пенообразующих смесей в низкотемпературной области приведен в работах [1, 68, 120, 232, 235, 236, 249, 250], однако авторами не освещается взаимосвязь между составом пенообразующей смеси, ее свойствами и ко

личеством связанной воды и совместное влияние данных факторов на процессы газо - и ценообразования, определяющие кинетику процесса вспенивания пеностекла. С другой стороны, характерной особенностью большинства исследований в этой области является лишь качественная оценка процесса вспенивания, тогда как для выбора оптимального технологического режима производства пеностекла необходима количественная характеристика процессов газо - и ценообразования.

|

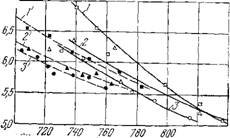

Рис. 3.15 Зависимость вязкости спеков пенообразующих смесей от температуры: I, 2, 3—обозначения те же, что и на рис. 3.14; Ґ, 2', 3'— те же пенообразующие смеси на основе гидратированных стекол (количество связанной воды 0,12%) |

|

Его t,°c |

Выполненное нами исследование позволяет количественно оценить влияние состава газовой атмосферы печи или связанной воды в исходном стекле на вязкость спеков и кинетику процесса вспенивания в зависимости от вида газообразователя, его дисперсности, состава стекла и градиента вязкости. На примере трех стекол (2Н, 6Н и 12), представляющих наибольший интерес для производства рассматриваемых видов пеностекла, показано (рис. 3.14 и 3.15), что введение в стекло даже десятых долей процента связанной воды снижает вязкость спеков пенообразующей смеси в области температуры спекания стекла и вспенивания пеностекла (740—840 °С) в

2,5—4 раза. Наклон кривых вязкости lgr| = f(^) к температурной оси для спеков в отмеченной температурной зоне уменьшается по мере увеличения в исходном стекле количества связанной воды, что указывает на уменьшение градиента вязкости и соответственно увеличение «длины» силикатного расплава. Выявленная закономерность изменения вязкости спеков находит подтверждение в работе J1. И. Корчемкина [251], в которой приведены данные о влиянии «влажности» на вязкость стекол системы Na20—Si02 (рис. 3.16).

Нами установлено, что уменьшение градиента вязкости спеков пенообразующих смесей способствует формированию структуры и пеностекла с минимальным количеством дефектов и более высокими структурно-механическими характеристиками. Активность про-

Цесса вспенивания снижается от введения в пенообразующую смесь примесей металлического железа. Это позволяет предположить, что при введении железа в смесь не происходит экзотермических реакций, как отмечается в работах [12, 65], а лишь увеличивается вязкость пиропластичестх спеков, что согласуется с данными Д. Стенли [252], установившего увеличение вязкости двуокиси кремния при введении частиц вольфрама.