Анализ результатов изучения заводской технологии и задачи экспериментального исследования

Изучение общего состояния заводской технологии и систематизация полученных данных показали, что освоенная ранее в СССР технология производства пеностекла за последние 15—20 лет существенно не изменилась. Широкое распространение получил одностадийный способ производства пеностекла в туннельных печах с многоярусной садкой форм.

Обобщение результатов натурных исследований показало, что на конечные свойства пеностекла оказывают влияние, технологические параметры подготовки пенообразующих смесей, их состав и физико-химические свойства, определяемые условиями синтеза, теплообмен в дисперсной среде, пироплаешческом спеке и пеностекле на различных стадиях его формирования, динамика фазовых превращений, обусловливаемая изменением реологических свойств расплава и его кристаллизацией, реакции взаимодействия между газообра - зователями и компонентами стекла, условия стабилизации структуры и отжига пеностекла и др.

Так, по данлым различных исследователей, продолжительность подогрева пенообразующей смеси до температуры спекания может быть разной. Например, по данным, полученным при работе печи с одноярусной садкой форм на заводе «А'втостекло», это время равно 70 мин {13]. Согласно данным чехословацкого патента № 92076 [23], время подогрева до той же температуры (690 °С) составляет 15 мин, а по данным патента США № 2544954 [24], подогрев до 760 °С и последующее спекание в интервале 760—880 °С производятся в течение 40 мин. Э. О. Шульц [25] подогрев смеси производил в интервале 600—680 °С в течение 2 ч, но в работе [2] приводятся данные со ссылкой на Э. О. Шульца, по которым это время составляет 15 мин.

Приближенные расчеты [26] показывают, что продолжительность этой стадии в случае спекания брикетов размером 5X5X2,8 см составляет около 15 мин, а по данным авторов [5, 11], анализирующих работу промышленных установок с многоярусной садкой форм, продолжительность подогрева порошкообразной пенообразующей смеси до 700 °С составляет 2—3 ч.

Так как равномерное вспенивание наступает после полного спекания стекла, рекомендуется поддерживать температуру спекания ниже температуры вспенивания до тех пор, пока вся масса не только полностью спечется, но и равномерно прогреется [1, 3]. В это время в печи (при .использовании углерод - содержащих газообразователей) необходимо поддерживать восстановительную среду, чтобы избежать преждевременного выгорания газообразователя и чрезмерного остекловывания поверхности спека [1, 11]. Для этого можно использовать С'О-содержащие дымовые газы [27] или вспенивание проводить в плотно закрытых формах.

Наиболее чувствительным параметром при вспенивания является температура. Расчеты, выполненные Л. С. Эйгенсо - ном и Т. И. Белобородовой [28, 29], также подтверждают необходимость поддержания стабильного температурного режима в печи в момент вспенивания. Для того чтобы вспенивание происходило равномерно по всей высоте 'блока (это необходимо для создания равномерной структуры), Ф. Шилл [30] рекомендует форму нагревать больше снизу, чем сверху, что вызвано разницей в гидростатическом давлении столба силикатного расплава по высоте формы [1]. Следовательно, тепловые агрегаты, используемые для термообработки пенообразующей смеси независимо от состава стекла, должны обеспечивать требуемую изотермию рабочего объема на всех технологических стадиях и гибкую управляемость температурным и гидравлическим режимами.

Длительный опыт эксплуатации в СССР различных по конструкции и принципу работы технологических линий показал, что технико-экономические показатели их работы также различить На данном этапе развития производства пеностекла пока наиболее рентабельными и обеспечивающими выпуск продукции высокого качества являются установки, оснащенные печами с одноярусной садкой форм, где процессы вспенивания и отжига изделий (блоков) протекают в самостоятельных тепловых агрегатах. Преимущество печи с одноярусной садкой форм состоит еще и в том, что конструкция ее позволяет более точно регулировать температуру в рабочем канале, в связи с чем могут быть снижены требования к свойствам стекла, главным образом по вязкости. Расширение температурного интервала «рабочей» вязкости стекла перспективно для развития производства пеностекла в целом, так как это дает возможность использовать для синтеза стекол дешевое и недефицитное сырье, являющееся отходом ряда производств.

На основе анализа состояния производства и проведенных нами натурных исследований различных схем получения пеностекла установлено, что факторы, от которых зависят конечные свойства пеностекла, обобщенно можно представить четырьмя основными группами:

1) определяемые составом и свойствами исходных компонентов;

2} относящиеся к условиям синтеза пенообразующих смесей;

3) определяемые явлениями теплообмена в среде переменного состава и течения силикатного расплава (спеков пенооб - разующей смеси);

4) зависящие от условий стабилизации ячеистой структуры й отжига пеностекла.

Каждая группа этих факторов характеризуется рядом особенностей, которые тесно связаны с конечными свойствами пеностекла. Наиболее изучены факторы 1-й и 4-й групп, которые затрагиваются в большинстве работ по технологии пеностекла [31—35]. Работы, посвященные синтезу пенообразующих смесей, явлениям теплообмена и течения силикатного расплава, в литературе практически отсутствуют. Не сформулированы также теоретические предпосылки, необходимые для обоснования принципов формования пеностекла, в результате чего этот важный этап в технологии пеностекла до настоящего времени практически не решен.

Исследования, посвященные разработке и выбору способов синтеза дисперсных силикатных систем, пригодных для получения различных видов пеностекла, противоречивы. Это подтверждается различием технологических схем, принятых на предприятиях для диспергирования стекол, и показателями свойств пенообразующих смесей, используемых в производстве (см. табл. 2). Между тем диспергирование стекол и газо - образователя в сочетании с их одновременным усреднением является важным этапом порошковой технологии производства пеностекла, который специально не изучался. Имеющиеся в литературе сведения по кинетике диспергирования различных материалов [1, 36—44] указывают на возможность ускорения данного процесса, но приведенные рекомендации относятся в основном к диспергированию кристаллических материалов [41—44], структура и свойства которых существенно •тличаются от силикатных стекол.

Следует также отметить, что применение поверхностно - активных веществ (ПАВ) при использовании «эффекта Ре - биндера» может повлиять на свойства пеностекла, но имеющиеся по этому вопросу данные также противоречивы. Так, присутствие в пенообразующей смеси воды, являющейся одним из наиболее активных поверхностно-активных веществ, по мнению Ф. Шилла [1], способствует более равномерному распределению газообразователя, что не согласуется с данными М. Маринова об ухудшении свойств пеностекла при использовании увлажненной пенообразующей смеси.

Предварительные результаты, полученные нами при диспергировании стекол в жидких средах (№=35%), указывают на возможность не только ускорения этого процесса, но и снижения вязкости спеков в области температур вспенивания пеностекла [3]. Поэтому исследование влияния условий синтеза пенообразующих смесей и взаимосвязи их с процессом вспенивания позволит получить данные для выбора оптимальных технологических схем подготовки гранулята стекла и по - нообразующих смесей при производстве пеностекла.

Необходимо также уточнить степень влияния кристаллической фазы на формирование и развитие структуры пеностекла и его свойства. Согласно И. И. Китайгородскому и Т. Л. Шир - кевич [45], образование мелкокристаллической структуры в расплаве во время вспенивания не препятствует получению пеностекла с равномерными мелкими и замкнутыми ячейками. Не обнаружены отклонения в развитии структуры пеностекла Р. Л. Шустер и Т. П. Поляковой [46], хотя полученное ими пеностекло не отличалось высоким качеством. В ряде работ [36, 47], посвященных изучению кинетики формирования и развития структуры пеностекла, вопросы о роли кристаллизации стекла вообще не рассматриваются. В то же время в работах 3. Червинского [48, 49], Ф. Шилла [14], Н. ГІ. Садченко [50] кристаллизация стекла рассматривается как отрицательное явление, влияющее не только на изменение свойств конечного продукта — пеностекла, но и тормозящее плавное и равномерное вспенивание. Э. 3. Житомирская [51] также одной из основных причин высокого водопоглоіцения пеностекла считает кристаллизацию исходного стекла. Поэтому Ф. Шилл [1] предлагает вводить в пенообразующую смесь добавки, тормозящие рост кристаллов или «подавляющие» кристаллизацию. на поверхности частиц стекла.

Согласно литературным данным, кристаллическая фаза оказывает двоякое влияние на процесс формирования пеностекла: на стадии вспенивания тормозит равномерное развитие ячеек [52—54], на стадии стабилизации повышает структурно-механическую прочность пиропластической пены [55— 58]. Однако в первом и во втором случаях в рассмотренных работах отсутствуют данные о согласованности физико-химических параметров стекла и возникшей кристаллической фазы. В связи с этим вопросы кинетики вспенивания смесей на основе стекол, по-разному предрасположенных к кристаллизации, а также формирование физических свойств пеностекла в зависимости от условий его синтеза являются недостаточно изученными и требуют некоторого уточнения.

Нет также единого мнения о влиянии водяных паров на процесс вспенивания. Если П. Бойерсдорфер [2] отводит водяным парам роль фактора, изменяющего химизм процесса 'газообразования в пенообразующей смеси при ее нагревании, то в работе [59] указывается на изменение скорости ценообразования.

Из изложенного видно, что процессы, протекающие при синтезе дисперсных систем на основе силикатных стекол и газообразователей, изучены недостаточно. Более полное и углубленное исследование их весьма необходимо для решения задач при проектировании составов пенообразующих смесей, способов и схем для их получения, режимов вспенивания пеностекла.

Исследование механизма вспенивания пеностекла [52, 60] показывает, что ему присущи черты, являющиеся общими для всех гетерогенных пиропластических материалов. В основе его лежит процесс капсуляции частиц газообразователя и последующий рост образовавшихся микропор, обусловленный химизмом реакций газообразования, фазовыми превращениями, вязкостью поверхностным натяжением жидкой фазы и давлением газов, замкнутых в ячейках. Однако результаты ряда исследований носят противоречивый или неполный характер. Это относится в первую очередь к вопросу о вероятности реакций газообразования [I, 2, 61—65]. Так, существует мнение о том [64], что в целях повышения содержания активного кислорода, необходимого при вспенивании, требуется наряду с поддержанием оптимального содержания в стекле S03 дополнительно вводить в пенообразующую смесь добавки других окислителей, например AS2O3, Sb203 и др., которые стимулируют процесс вспенивания. В то же время в другой работе [62] отмечается, что в пенообразующую смесь не следует вводить никаких окислителей, если стекло содержит достаточное количество трехокиси серы (0,1—0,2%).

Ф. Шилл [1] отмечает, что добавка 0,2—0,3% Sb203 или 0,1—0,12,% CaS04-2H20 практически не влияет на процесс вспенивания и качество пеностекла. Автор указывает на большое влияние водяных паров в смеси, которые при высокой температуре в присутствии углерода взаимодействуют, образуя водяной газ, являющийся исходным продуктом для образования H2S. При этом не отрицаются непосредственное окисление углерода кислородом, содержащимся в атмосфере печи, и обратимые реакции между углеродом и продуктами реакции, прежде всего Со и Н2.

Э, О. Шульц [63] утверждает, что решающим условием при вспенивании является не только наличие в - стекле необходимого количества S03, но и присутствие водяных паров, поскольку сероводород, являющийся основным компонентом газовой фазы при вспенивании, образуется из SO3 и водяных паров. По его мнению, образование сероводорода при малом парциальном давлении водяных паров может приостановиться даже при наличии SO3 и газообразователя. Таким образом, видно, что имеющиеся в литературе схемы окислительно-вос - становительных реакций недостаточно подтверждены количественным анализом или термодинамическими расчетами.

Исследование раздельного и комплексного влияния этих факторов на процесс формирования и развития структуры пеностекла показало, что их многочисленность и различный характер действия не позволяют выбрать какой-либо один фактор, являющийся ведущим, так как причины и направления изменения свойств пеностекла при действии одного и того же фактора могут быть различны. Например, пеностекло с различной структурно-механической прочностью может быть получено из пенообразующей смеси одного и того же состава лишь при изменении температурно-временного режима вспенивания (см. рис. 1.3 и 1.9).

Из изложенного следует, что между физико-химическими свойствами пеностекла и технологическими параметрами его получения существует тесная взаимосвязь. Поэтому представляется целесообразным построение математической модели окислительно-восстановительного и пенообразующего процессов в системе «стекло — углерод» с целью количественной оценки взаимосвязи «режим — свойства», что позволит в выбранной системе проектировать свойства пеностекла при определенных изменениях в технологии его прозводства. Следовательно, одной из задач настоящей работы должно быть исследование взаимосвязи между составом, условиями синтеза и структурой пеностекла на основе углеродсодержащих пенообразующих смесей.

Получение высокоразвитой структуры пеностекла представляет собой комплексный процесс, в котором тесно переплетаются явления теплообмена и течения силикатного расплава. В основе его лежат процессы образования адсорбционного слоя [55, 56, 66—79], изменение реологических свойств в связи с кристаллизацией расплава в присутствии инородных дисперсных веществ [56, 69, 76, 80—84]. тепловые эффекты реакций между газообразователем и стекломассой [7, 65] и др. Поэтому потребность в расчете процесса формования пеностекла или хотя бы в его теоретическом осмысливании совершенно очевидна. И создание даже приближенной теории, бесспорно, имело бы практическое и научное значение.

Несмотря на то что отжиг отдельной поры в пеностекле в связи с незначительной толщиной ее стенок должен протекать за короткое время, блок пеностекла с технологической точки зрения следует рассматривать как компактное целое, и напряжения, возникающие из-за перепадов температур между поверхностными и внутренними частями, можно отождествлять с напряжениями в массивном стекле [1]. Но, согласно данным Т. Н. Кешишяна [16, 20], пеностекло является материалом с особой неоднородной структурой, содержащим газовую, стекловидную и некоторую долю кристаллической фазы. Это обстоятельство в значительной мере осложняет процесс отжига изделий из пеностекла. Из-за отсутствия методов количественной оценки напряжений в пеностекле и данных* о его свойствах в интервале температуры отжига, необходимых для определения скорости охлаждения изделий из пеностекла, расчет скорости отжига рекомендуется вести по известной формуле А. Н. Даувальтера [84]. Вместе с тем многими исследователями [1, 3, 7, 12, 13, 26, 50] приводятся различные данные о скорости отжига пеностекла, согласно которым характер кривой для равновеликих изделий различен. Отсюда возникает необходимость уточнения ряда теплофизических и термомеханических свойств пеностекла в этой температурной области.

В своих первых работах по пеностеклу И. И. Китайгородский [85], Л. М. Бутт [11], Ф. Шилл [14, 86] и другие использовали стекло оконного состава. На стадии первоначальных разработок предполагалось, что производство пеностекла вполне удовлетворительно может развиваться на базе отходов стекольной промышленности, которая действительно располагает большим количеством отходов стекла. Первые попытки обеспечить производство пеностекла отходами стекла требуемой кондиции показали несостоятельность такого решения. Всестороннее изучение технологии и экономики производства пеностекла на базе отходов стекла позволило прийти к мнению о том, что для получения пеностекла высокого качества требуется специально сваренное стекло [1, 3, 50].

В СССР для производства пеностекла используют алюмо - магнезиальный состав стекла, содержащий 2—3% А1203 (табл. 2. 4), которая вводится техническим глиноземом или полевым шпатом. Близкими по поставу являются стекла, применяемые для производства пеностекла в Чехословакии [1, 87], ГДР [12], Польше [88], Индии [89], Франции [90], Англии [91] и других странах. Для синтеза этих стекол применяется дефицитное щелочесодержащее сырье, что значительно сдерживает развитие объема производства и является экономически неоправданным.

Анализ состояния вопроса по синтезу стекол показывает, что многие исследователи пытаются синтезировать стекла в системах S і 02—А1203—F203—Mg О—С аО—R20 и Si02— А120з—В20з—MgO—СаО—R20. Поскольку стекло должно быть дешевым и недефицитным, то можно отметить, что алю - моборосиликагные стекла уступают алюмомагнезиальным. Учитывая, однако, возможность получения высококачественного пеностекла на основе алюмоборосиликатных стекол и сокращения продолжительности его отжига, применение их в ряде случаев можно считать экономически целесообразным. Боросиликатные стекла выгодно применять и в том случае; когда для синтеза их можно использовать сырье, являющееся отходами производства.

Анализ литературных данных [3] показал, что проблема создания надежной сырьевой базы для пеностекла, обеспечивающей развитие производства его в каждом экономическом районе страны, длительное время решалась без достаточного экономического обоснования и учета перспективы материала. Частные решения этого вопроса, приводимые в ряде работ [36, 57, 60, 68, 92—110], свидетельствуют о том, что пеностекло до последнего времени рассматривалось как теплоизоляционный материал, обладающий прочностью, достаточной лишь для устройства изоляционных конструкций. Это ограничивало дальнейшее развитие производства. В работах последних лет [3, 52, 111, 112] доказана возможность использования пеностекла для изготовления самонесущих строительных конструкций, в результате чего стоимость пеностекла с учетом толщины конструкции становится ниже, чем при использовании таких традиционных материалов, как газосиликат, газобетон, мине - раловатные плиты и др. [3, 17].

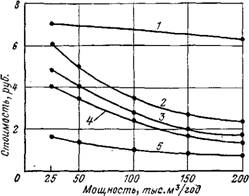

Следующим не менее существенным недостатком в исследованиях по синтезу стекол явилось стремление снизить себестоимость пеностекла главным образом за счет удешевления сырьевой базы [92, 95, 97—103, 113, 114]. Как видно из работ Ф. Шилла [1, 14], М. И. Бережковской [17] и выполненных нами [3, 7, 50, 52, 115], решающим фактором в снижении стоимости пеностекла является экономия, получаемая не за счет стоимости сырья (в общем балансе она составляет лишь 8—10%), а за счет развития объемов производства пеностекла. В этом случае в общий баланс входит также экономия за счет электроэнергии, заработной платы, снижения удельных капиталовложений на создание новых мощностей (рис. 1. 19).

Возможность получения пеностекла на основе дешевого щелочесодержащего сырья или горных пород доказана многими советскими [12, 36, 52, 57, 58, 60, 65, 68, 92, 93, 96—104, П6, 117] и зарубежными исследователями [8, 14, 95, 105—110, 113]. Однако результаты исследований в большинстве случаев

3. Зак. 1463

|

I I I I I 1 33-10 30-10 22-80 21-40 20~6S Себестоимость, pyfc, коп. Рис. 1.19. Изменение некоторых видов затрат и себестоимости пеностекла при различной мощности цеха или предприятия (расчетные данные): 1 — стоимость сырья; 2-— зарплата; 3 — содержание оборудования; 4 — цеховые расходы; 5 — внепроизводственные расходы |

Не были доведены до промышленного внедрения, что не по - • зволяло провести испытания новых составов стекол в заводских условиях. Этим также можно объяснить отсутствие единого мнения по вопросу об оптимальном составе стекла [1,3, 45, 57, 118—126].

Для решени» этой задачи требуется уточнить ряд вопросов, которые пока остаются спорными. Одним из них является вопрос о влиянии модифицирующих окислов на свойства высокоглиноземистых стекол, главным образом на кристаллизацию [1, 3, 12, 45, 46, 52, 60, 61, 64, 68, 85, 98, 103, 127—132]. Так, если влияние суммы СаО и MgO и их взаимного соотношения к а кристаллизацию стекол достаточно изучено при содержании А120з в стекле до 10% [ 12Т— 129, 131—137], то при больших ее значениях (10—20%) роль суммы RO изучена недостаточно [3, 12, 14, 52, 68, 92, 98, 115, 138]. Нет также в литературе однозначного ответа на вопрос об оптимальной величине MgO в высокоглиноземистом стекле. Имеющиеся по этому вопросу данные [1, 3, 12, 36, 61, 68, 88, 92, 105—109, 115, 139—141] недостаточны и противоречивы так же, как и данные о влиянии кристаллизации стекол на вспенивание пеностекла [1, 3, 12, 50, 55, 57, 61, 68, 88, 92, 115, 142—145].

В стеклах с повышенным содержанием окислов железа и алюминия кристаллизационные свойства изучались применительно к технологии производства стеклотары [127, 132, 135, 140, 146, 147) или оиталлов [127, 132-134, 140, 148—150].

Учитывая неодинаковое влияние кристаллической фазы на различные технологические процессы, этот вопрос должен быть изучен дополнительно. Окончательно не выяснено, за счет каких окислов в высокоглиноземистых стеклах может вводиться А1203. Предполагают [1, 135, 136, 139, 151—162], что А1203 может вводиться за счет Si02 или частичной замены RO.

И наконец, недостаточно изучено влияние щелочей разной природы (Na20, К20). Если А. Ю. Каплан [135, 152] и А. К - Калечиц [163] считают, что N20, введенная взамен SiOa или RO, усиливает расстекловывание высокоглиноземистых стекол, то О. В. Мазуриным с соавторами [162] обнаружены аномалии в выоокоглиноземистой части системы, особенна когда в стекле присутствуют щелочи разной природы (ЬігО, Na20, КгО). Относительно щелочей в высокоглиноземистом стекле, очевидно, необходимо уточнить вопрос и о их количестве, что до некоторой степени пока решается чисто субъективно и без учета выявленных новых возможностей самой технологии.

В связи с тем что в многокомпонентной системе подчас невозможно выявить истинное влияние отдельных окислов на свойства стекла, представляется целесообразным разработать и построить математическую модель, позволяющую по заданным значениям тех или иных свойств стекол ранжировать окислы, входящие в исследуемую систему. Располагая такой информацией, можно оптимизировать искомую область составов в принятой для исследований системе.

Значительный интерес для дальнейшего снижения стоимости* пеностекла представляет разработка технологии получения его на конвейерных линиях top и непрерывном вспенивании ленты. Такой способ производства позволил бы решить наиболее актуальные проблемы, встречающиеся в современной технологии. Успешному решению этих вопросов будет способствовать разработка математических моделей окислительно - восстановительного и пенообразующего процессов, позволяющих количественно определить ранговую значимость факторов, участвующих в процессе получения пеностекла.

Для разработки принципов формования ленты пеностекла необходимы также сведения о структурных изменениях и деформационно-упругих характеристиках пиропластического пеностекла. Постановка исследований в таком аспекте необходима не только для повышения качества пеностекла и снижения стоимости теплоизоляционного пеностекла, но и для создания новых его разновидностей.

Проведенный нами анализ современного состояния заводской технологии и литературных данных указывает на необходимость более глубокого и детального изучения ряда явлений, встречающихся в рассматриваемой технологии.