Механическое оборудование для производства строительных материалов и изделий

Станки для упрочнения

|

|

Упрочнение арматурой стали может быть осуществлено тремя способами: волочением, вытягиванием или сплющиванием. При любом из этих способов обработки происходит наклеп стали, который, уменьшая пластичность, повышает поверхностную прочность стали.

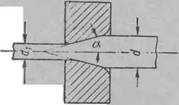

Волочение. Процесс волочения состоит в том, что арматурная сталь, подлежащая упрочнению, протягивается через постепенно суживающееся отверстие, сделанное в волоке (фильере) (фиг. 5).

Волочение арматурной стали производится на волочильных станах, которые состоят из двух основных элементов: рабочего инстру - Фиг. 5. Волока (фильер), мента-волоки и тянущего устройства, обеспечивающего протягивание проволоки через волоку. Для волочения арматурной проволоки диаметром до 15—16 мм применяются в основном волочильные станы барабанного типа однократного волочения.

Барабанный однократный волочильный стан состоит из станины, на которой смонтированы: волока, ее держатели, привод и два вертикально установленных барабана, расположенных по обе стороны волоки. Один из этих барабанов служит для установки на нем мотка проволоки, поступающей в волоку; другой барабан — тянущий (ведущий), обеспечивает протягивание

проволоки через волоку и ее сматывание. Вращение этого барабана осуществляется от электродвигателя через редуктор и червячную или коническую передачу. Конструктивно волочильный стан весьма схож с рассматриваемым ниже станом для профилирования прокатной арматурной стали (фиг. 10).

Различие между ними сводится лишь к тому, что в стане для профилирования вместо волоки устанавливается профилирующее устройство.

Скорость волочения на барабанных однократных волочильных станах находится в пределах от 0,5 до 5 м/сек.

Величина р удельного усилия (напряжения) волочения определяется как отношение общего усилия волочения Р к сечению F проволої - і после волочения:

Р = - у - кг/см2. (2)

Отношение квадратов диаметров проволоки до вытяжки (d) и после вытяжки (dj) называется коэффициентом вытяжки к:

Величина усилия волочения для круглой стали может быть определена по формуле

( Г

|

1 кг, (4) |

где Р — усилие волочения в кг;

о — напряжение, равное среднеарифметическому значению пределов прочности на растяжение до и после волочения, в кг/см2; а — угол между образующей и осью волоки (фиг. 5); р — коэффициент трения проволоки о волоку;

Fi — площадь сечения проволоки после волочения в см2; d — диаметр проволоки до волочения; d1 — диаметр проволоки после волочения.

Потребная мощность электродвигателя

N = щ-тт’

где Р — усилие волочения в кг;

v — скорость волочения в м/сек; г| — к. п. д. установки.

Вытяжка. Для упрочнения арматурной стали методом вытяжки наибольшее применение получили установки со специальными станами Авакова- Анопова, установки с механическим или гидравлическими приводами.

В установках системы Авакова-Анопова вытягивание арматуры предусматривается на определенную длину. Лучшие результаты получаются при вытяжке стали на 3,5—5,5% длины прутка; так, например, для стали Ст. 5 (ГОСТ 5781-58) на 5,5%, для стали 25Г2С (ГОСТ 7314-55) — на 3,5%, при этом расчетное напряжение для упрочненной стали принимается на 12— 14% больше, чем для неупрочненной.

На стане Авакова-Анопова модели БА-55 можно вытягивать прутки арматуры длиной от 6,3 до 7,5 м и более.

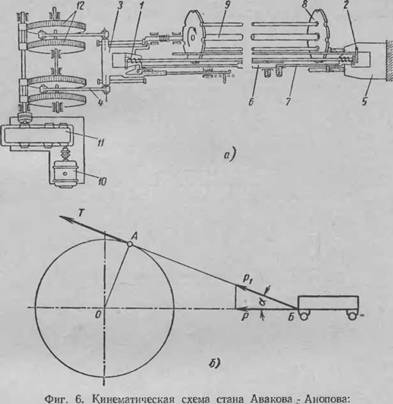

Пруток арматуры, подлежащий вытягиванию, закрепляется в клиновых самозатягивающихся зажимах 1 и 2 (фиг. 6, а). Зажим 1 устанавливается в каретке 3, совершающей возвратно-поступательное движение посредством кривошипно-шатунного механизма 4. Зажим 2 закреплен в неподвижной стойке 5. Зажимы в процессе работы автоматически замыкаются и размы

каются. Синхронность включения и выключения зажимов и управление ими обеспечиваются телескопическими фрикционными тягами 6 и 7. При движении каретки 3 зажимы захватывают пруток, а при возвратном ходе — освобождают его.

Регулирование величины вытягивания прутка обеспечивается специальным рычагом, установленным на каретке. Устанавливая рычаг в том или ином

|

о — схема стана; б — схема кривошипно-шатунного механизма. |

положении, регулируют начало захвата прутка, а следовательно, и величину его вытягивания.

Для подачи прутков к зажимам служит автоматический подаватель, состоящий из ряда дисков 8, закрепленных на оси 9, свободно вращающейся в шарикоподшипниках. Прутки вручную заводятся в прорези дисков и сдвигаются до упора у заднего зажима. Диски под действием веса прутков стремятся повернуться по направлению к оси стана, однако этому препятствует специальная защелка, входящая в одну из впадин крайнего левого диска. В конце рабочего хода каретка 3 оттягивает защелку, вследствие чего вал с дисками поворачивается. К этому моменту зубки зажимов разводятся и пруток, подвергнутый вытяжке, свободно выпадает из зажимов на наклонный щит. В это время диски с прутком поворачиваются в положение, при котором защелка входит в очередную прорезь диска, останавливая дальнейший поворот их. Пруток при этом захватывается и зажимается в зажимных зубках. Далее происходит растягивание прутка.

Приводное устройство стана состоит из электродвигателя 10, редуктора 11, зубчатых передач 12.

Производительность стана в среднем 2,8 т/час, наибольшее усилие вытягивания 400 т, диаметр растягиваемого прутка 12—32 мм, мощность электродвигателя 25 кет.

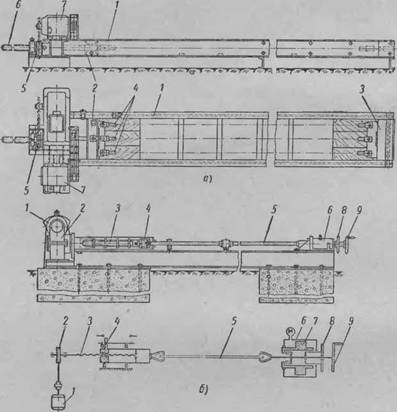

На фиг. 7, а показана установка конструкции ЦНИИЛ-3, модернизированная экспериментальным конструкторским бюро (ЭКБ) НИИ по строительству.

Установка состоит из рамы 1, сваренной из двутавровых балок. На раме установлены две каретки: передняя передвижная 2 и задняя неподвижная 3,

|

Фиг. 7. Установки для вытягивания арматуры: а — конструкция ЦНИИЛ-3 и ЭКБ НИИ по строительству; б — конструкция Таллинстроя. |

закрепляемая в требуемом положении, в зависимости от длины вытягиваемого прутка. В передней и задней каретках предусмотрены по три захвата 4 для закрепления в них вытягиваемых прутков.

Передняя каретка имеет звездочку-гайку 5, через которую проходит ходовой винт 6, соединенный с кареткой. При вращении звездочки-гайки происходит перемещение ходового винта в ту или другую сторону в зависимости от направления вращения вала реверсируемого электродвигателя 7. Вращение звездочки-гайки обеспечивается от электродвигателя через клиноременную передачу, редуктор и цепную передачу.

Для контроля величины вытяжки на передней каретке имеются указатель и шкала. В начале работы переднюю каретку устанавливают с таким расчетом, чтобы указатель находился против нулевого деления шкалы. Далее включают электродвигатель и производят вытяжку прутка до того момента, пока указатель не совместится с делением шкалы, соответствующим вытягиванию прутка на требуемую величину. Диаметры вытягиваемых прутков 10—25 мм. Количество одновременно вытягиваемых прутков 1—3 в зависимости от диаметра. Длины вытягиваемых прутков 12 м, наибольшие величины вытяжки 0,7 м, мощность электродвигателя 2,8 кет.

Вытяжка арматурной стали в прутках длиной более 12 м обычно производится на установках с гидравлическим приводом. Установку состоит из железобетонных или стальных опорных конструкций, на которых закрепляются переносный цанговый зажим и гидравлический домкрат. На штоке цилиндра крепится второй цанговый зажим. Применяемые для вытяжки домкраты имеют ход 800 мм, позволяющий вытягивать стержни длиной до 18 м.

Производительность такой установки при вытяжке прутков диаметром 28 мм и длиной 15—18 м равна 1,0—1,5 т/ч.

Существуют также комбинированные гидромеханические установки, в которых вытяжка обеспечивается совместным действием винтового устройства и гидравлического домкрата (фиг. 7, б). Установка конструкции Тал - линстроя состоит из электродвигателя /, редуктора 2, винта 3, гайки 4 с захватом для крепления вытягиваемого стержня 5, гидроцилиндра 6 с поршнем 7, маховика 8 для отключения гидроцилиндра, штока 9 с маховиком.

»

Вытягивание прутка начинается с того момента, когда напряжение ок в прутке превышает предел текучести для данного металла:

' - Р

ок ^ os ок — р у

где Р — действующее усилие;

F — площадь сечения стержня.

Величина Р усилия вытягивания определится из условия

Р = GKF. (6)

В стане конструкции Авакова-Анопова передвижение каретки, в зажиме которой закреплен вытягиваемый пруток, обеспечивается кривошипношатунным механизмом (см. фиг. 6, б), при этом усилие вытягивания Р постоянно по величине.

Из теории механизмов и машин известно, что при постоянной величине нагрузки Р тангенциальное усилие Т (а следовательно, и крутящий момент) изменяется от Т = 0 в мертвых точках до Тнаиб при наибольшей скорости vH движения шарнира А в вертикальной плоскости, что соответствует положениям, когда шатун АВ перпендикулярен ОА.

Усилие Pi, действующее по шатуну, определится согласно схеме на фиг. 6, б из условия

Рг = ——. (7)

1 cos а

Направление усилия Рг совпадает с направлением тангенциального усилия Т1у при этом Pi — Т, поэтому уравнение (7) можно записать в следующем виде:

(8)

cos а ’

тогда

УИ, пах = TR кгсм, (9)

где R — радиус кривошипа в см.

2 Сапожников

|

|

Потребная мощность электродвигателя будет равна

К = ^л. с., (10)

где Мср — средний крутящий момент; Мср = Мтгх ■ k k — коэффициент, равный 0,7—0,75; п — число оборотов вала кривошипа в минуту, г) — к. п. д. передачи кривошипно-шатунного механизма.

Зная длину шатуна и радиус кривошипа, определяем величину угла а) далее находим значения Т и Л1гаах.

По числу оборотов электродвигателя и передаточным числам редуктора и зубчатой передачи находим значение п.

При расчете установок типа ЭКБ НИИ по строительству сначала определим усилие Р, действующее по винту:

Р = F-a’K'i, (11)

где F — сечение прутка;

ак — напряжение в прутке;

і — число одновременно вытягиваемых прутков.

Окружное усилие Т, действующее по гайке и отнесенное к винту, равно

r = Ptg(a + e). (12)

где а — угол подъема винтовой линии;

Q — угол трения дня пары винт—гайка.

Крутящий момент Мкр будет равен

МкР = Trcp = P-rfp-tg (а + е), (13

где гсР — средний радиус резьбы винта;

здесь г — наружный радиус резьбы; гх — внутренний радиус резьбы.

Потребная мощность электродвигателя

^жИ-с-’ (15)

где п — число оборотов винта в минуту; г] — к. п. д. установки.

Холодное сплющивание (профилирование). При этом способе получаем проволоку периодического профиля, которая обеспечивает резкое повышение сцепления между бетоном и арматурой по сравнению с круглой арматурной

сталью.

Профилирование (сплющивание) проволоки производится или на специальных станках или, при непрерывном напряженном армировании, непосредственно на установках для непрерывной навивки’ и натяжения арматуры.

Сплющивание проволоки осуществляется посредством прокатывания ее между профилирующими валками. Валки деформируют проволоку в одной или двух взаимно перпендикулярных плоскостях и придают ей периодический профиль.

Станки для холодного профилирования арматурной стали могут быть автоматические и полуавтоматические.

|

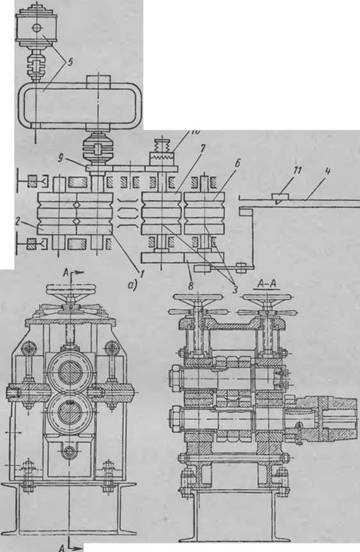

6) Фиг. 8. Стан С-287 автоматического действия для профилирования и резки арматуры: а — кинематическая схема; б — прокатная клеть стана. |

|

|

Стан С-287 автоматического действия (фиг. 8, а) состоит из следующих основных частей: профилирующих валков 1 и 2, устройства для правки арматуры, механизма резания 3, приемного устройства 4 с механизмом для отмеривания длины отрезаемого стержня, приводного устройства 5.

Механизм резания состоит из двух валков 6 и 7, в пазах которых закреплены ножи. Валки связаны между собой зубчатой передачей 8. Ножи приводятся во вращение от

центрального привода через зубчатую передачу 9. Включаются ножи зубчатой муфтой 10, управляемой электромагнитом, импульс которому подается от механизма для отмеривания длины.

Выправленный и профилированный пруток подается в выходное устройство 4 и, упираясь своим торцом в выключатель 11 механизма для отмеривания длины, обеспечивает включение зубчатой муфты 10 механизма резания. Выключатель может устанавливаться в любом месте выходного

устройства. Длина отрезаемого стержня может изменяться в пределах до 6500 мм.

На фиг. 8, б показана прокатная клеть стана С-287, состоящая из рамы клети и устройства для правки арматурной стали, подвешенного на болтах.

На фиг. 9 показана схема процесса сплющивания арматурной стали.

|

щивания арматурной стали. |

Теоретическая производительность QT станов в зависимости от диаметра прокатываемой арматуры может быть определена по формуле QT = nDnGQq ml час, (16)

где D — диаметр наружной окружности валков в м

п — число оборотов валков в минуту; q — вес 1 пог. м арматуры в т. Фактическая производительность зависит от коэффициента k использования стана:

<2ф = kQT т! час, (17)

где k = 0,95ч-0,96 — для станов автоматического действия;

k = 0,8-нО,85 — для станов полуавтоматического действия.

|

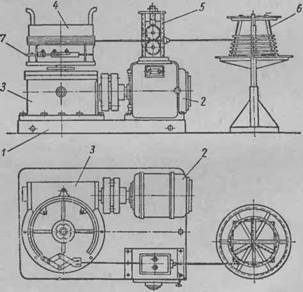

Фиг. 10. Установка для профилирования проволоки, проволоки, которая наматывается на тянущий |

На фиг. 10 показана установка конструкции Особстроя для профилирования (сплющивания) высокопрочной проволоки диаметром 2,5—5 мм. Установка состоит из станины /, на которой смонтированы электродвигатель 2, редуктор 3, тянущий барабан 4, служащий для протягивания проволоки через профилирующее устройство 5, и барабан (вертушка) б для мотка проволоки. Проволока на тянущем барабане закрепляется посредством захвата 7.

Работа установки происходит следующим образом. Конец проволоки, поступающей с вертушки, пропускают между двумя профилирующими валками и закрепляют клещевым зажимом на тянущем барабане. Далее поджимают нажимными болтами верхний валок и включают привод. При протягивании барабан, происходит за счет сил трения вращения валков, которые профилируют проволоку.

Скорость протягивания проволоки 1,5 м/сек, мощность электродвигателя 10,5 кет.

Для определения мощности, потребляемой станом, Н. Е. Носенко рекомендует пользоваться приближенной формулой

pF V

где N — мощность в л. с.;

р — удельное давление обжатия, равное 50—80 кг/мм2;

F — площадь проекции обжатого участка в лш2;

а — плечо, равное половине проекции дуги захвата, в мм; |л — коэффициент трения в цапфах вала валка; d — диаметр цапфы вала в мм; v — скорость прокатки в м/сек;

D — диаметр валка в мм.