Механическое оборудование для производства строительных материалов и изделий

Станки для правки и резки

Станки для правки и резки арматурной стали могут быть разделены на две основные группы — станки с периодической и станки с непрерывной подачей материала.

|

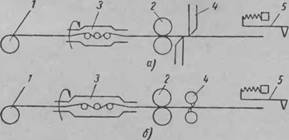

Фиг. 11. Схемы работы станков для правки и резки арматурной стали. |

На фиг. 11 показаны принципиальные схемы указанных станков. В станках с периодической подачей проволока с бухты 1 (фиг. 11, а) протягивается с помощью вращающихся дисков 2 через правильный барабан 3, далее проходит между ножами 4 гильотинного типа и поступает в выходную часть станка.

Конец проволоки, упираясь в кулачок отмеривающего устройства 5, включает ножи, которые производят отрезку прутка заданной длины. При работе станка, во время рабочего и обратного хода ножей, проволока находится в неподвижном состоянии, при этом диски 2, протягивающие проволоку, пробуксовывают, что приводит к быстрому износу роликов и сокращает производительность станков. Скорость подачи проволоки в этих станках принимается не более 0,5 місек. В станках с непрерывной подачей материала (фиг. 11, б), имеющих не гильотинные, а дисковые ножи 4, скорость резания соответствует скорости вращения роликов, благодаря чему обеспечивается непрерывная правка и резка проволоки.

Для таких станков скорость подачи проволоки принимают до 1,5 м/сек и более.

Теоретическая производительность станков с ножами гильотинного типа подсчитывается по формуле

|

(19) |

Q = 60■nDnqk (^) т/час,

где D — диаметр тянущих роликов в м;

п — число Оборотов тянущих роликов в минуту; q — вес 1 пог. м арматурной стали в т;

k — коэффициент, учитывающий пробуксовку тянущих роликов, равный 0,95—0,98;

пх — число оборотов тянущих роликов, необходимое для протягивания прутка требуемой длины;

I

|

п, = |

(20)

лО :

здесь I — требуемая длина прутка.

Теоретическая производительность станков с дисковыми ножами может быть определена по формуле

Q = GOnDnq mlчас. (21)

Конструкция станка с непрерывной подачей является более совершенной.

|

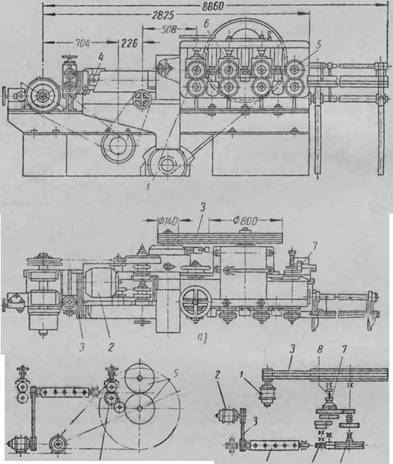

Фиг. 12. Станок дли правки и резки проволоки с непрерывной подачей материала: а — общий вид; б — кинематическая схема станка. |

Станок подобного типа марки АН, предназначенный для правки и резки круглой Стали диаметром ot 4 до 14 мм и длиной до 7 м, показан на фиг. 12.

Станок состоит из электродвигателя механизма подачи 1, электродвигателя механизма правки 2, клиноременных передач 3, правильного устройства 4, подающих роликов 5, режущих дисков-шестерен 6, муфты включения режущих дисков 7, механизмов включения муфты 8.

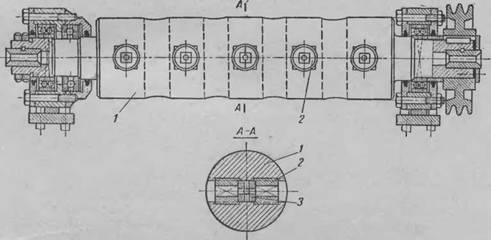

Правка проволоки осуществляется в правильном барабане 1 (фиг. 13), в котором установлены пробки 2 с плашками 3. В плашках имеются отверстия, через которые проходит выпрямляемая проволока. При вращении барабана

со скоростью около 1850 об/мин и одновременном протягивании проволоки через плашки барабана происходит поочередный изгиб проволоки в различных направлениях, чем обеспечивается правка ее, а также и очистка.

Скорости подачи и правки проволоки на таких станках принимаются в пределах от 0,4 до 1 м/сек. Общая мощность электродвигателей от 3,7 до 6,8 кет.

Работа на станке происходит следующим образом. Проволока, подлежащая правке, заправляется между тянущими роликами, которые при включении станка в работу, протягивают ее через правильный барабан и кольцевую выточку режущих дисков-шестерен.

Конец проволоки, продвигаясь, упирается своим торцом в рычажок выключателя, который, отклоняясь, замыкает контакты цепи, питающей

|

Фиг. 13. Правильное устройство. |

электромагнитную муфту режущих дисков-шестерен. При вращении диски - шестерни отрезают проволоку требуемой длины. Отрезанные стержни накапливаются на специальных кронштейнах, откуда их периодически убирают.

Для определения мощности, потребной для работы станка, Н. Е. Носенко рекомендует пользоваться следующей приближенной формулой:

|

N |

|

общ |

= + n2,

где Ыобщ — общая потребная мощность в л. с.;

N1 — мощность электродвигателя правки в л. с.;

|

(22) |

N2 -— мощность электродвигателя подачи и резки в л. с.;

Nl = 7І620гГ Л'СЛ

|

(23) |

|

7% |

^ __ РтянР Rndacpk sina

ЗООт)

|

здесь |

Мкр — крутящий момент на валу правильного барабана в кгсм; п — число оборотов правильного барабана в минуту; г] — к. п. д. передачи к правильному барабану;

Ртян — тянущее усилие роликов в кг;

Р = Р. 70)

1 тян 1 наж >

где Рнаж — сила нажатия тянущих роликов в кг;

w — коэффициент, учитывающий сопротивление вращению роликов; v — скорость протягивания проволоки в м/сек; г]! — к. п. д. передачи к тянущим роликам;

R — радиус окружности, описываемой концами ножей, в см; d — диаметр проволоки в см;

°гр — предел прочности на срез в кг/см2 [аср = (0,7-^-0,8 ор)]; k — коэффициент цикличности, равный 0,2—0,5; т]2 — к. п. д. передачи к приводу ножей; а — угол встречи ножей с прутком (в среднем а = 10ч-15°).

Крутящий момент Мкр на валу правйльного барабана определяется по формуле

MKp=°,-fc-f( 1 + |х), (24)

где d — диаметр проволоки в см;

пт — предел текучести арматурной стали в кг/см2;

k — число прогибов арматуры плашками;

/ — амплитуда прогиба в см;

I — расстояние между плашками в см;

р — коэффициент трения скольжения (р = 0,15 :-0,3).