ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ГАЛЛИЯ

Сырьевые источники галлия

В земной коре содержится 1,5 #10"3 % (по массе) галлия, что выше содержания сурьмы, серебра, висмута, молибдена и вольфрама.

Как типичный рассеянный элемент, галлий встречается в виде изоморфной примеси в других минералах, среди которых миниралы алюминия, железа, цинковые обманки. Повышенным содержанием галлия отличается минерал германит. Связь галлия с алюминием определяется близостью химических свойств этих элементов, а также близостью ионных радиусов А13+ (0,057 нм) и Ga3+ (0,063 нм). В основных промышленных минералах алюминия, содержащихся в бокситах и нефелине, содержание галлия колеблется от 0,04 до 0,001 %.

Содержание галлия в цинковых обманках (ZnS и GaS изоморфны) редко превышает 0,002 %. Однако в некоторых из них оно составляет 0,1 %. Галлий наряду с германием содержится в углях. Золы углей часто содержат от 0,1 до 0,01 % галлия. В процессах газификации угля галлий'вместе с германием концентрируется в пыли (сажистых уносах) вследствие летучести его низшего оксида Ga20.

В настоящее время основным источником получения галлия служит алюминиевое сырье. На заводах, производящих глинозем и алюминий, попутно извлекают галлий. На некоторых предприятиях галлий извлекают из отходов цинкового производства и газовых заводов (попутно с германием).

Поведение галлия в производстве глинозема и алюминия

Производство алюминия* из рудного сырья состоит из двух стадий: производства глинозема (оксида алюминия) и электролитического получения алюминия из глинозема.

В промышленной практике приняты два способа разложения алюминиевых руд: спекание с содой и известняком (для бокситовых и нефелиновых руд) и автоклавное выщелачивание растворами гидроксида натрия (метод Байера, применяемый при переработке бокситовых руд).

В обоих способах большая часть галлия (70 - 80 %) переходит в алюминатные растворы в виде галлата натрия.

При выделении гидроксида алюминия из растворов методом карбонизации (пропускание через раствор С02) или "декомпозиции" гидроксид галлия осаждается позже гидроксида, алюминия, что объясняется различием в значениях рН начала осаждения А1(ОН)3 и Ga(OH)3 из щелочных растворов, которые равны 10,6 и 9,7 соответственно. Вследствие этого циркулирующие маточные растворы процесса декомпозиции и последние фракции осадков, выпадающих при карбонизации, обогащены галлием. Так, при переработке по способу Байера боксита, содержащего 0,0025 % Ga, в оборотных маточных растворах после декомпозиции отношение Ga203 к А1203 в растворе достигает 0,15 - 0,3 %, что примерно в 30 -50 раз выше, чем в исходном сырье. Концентрация галлия в оборотном растворе колеблется от 0,07 до 0,15 г/л.

При содово-известковом способе переработки сырья растворы, поступающие на карбонизацию, содержат 100 - 120 г/л А1203 и 0,05 - 0,07 г/л Ga203. В процессе первой стадии карбонизации выделяется в осадок 85 - 90 % алюминия и не более 20 % галлия от их исходного содержания в растворе. Это позволяет выделить из маточного раствора осадок, обогащенный галлием.

Алюминатные растворы служат основным источником получения галлия. Кроме того, возможно извлечение галлия из отходов электролитического производства алюминия.

В процессе электролиза галлий выделяется на катоде вместе с алюминием, в котором содержится 0,01 - 0,02 % галлия. Часть производимого алюминия для дополнительной очистки поступает на рафинирование методом трехслойного 284 электролиза. При рафинировании галлий концентрируется в остаточном анодном сплаве, в котором его содержание равно ОД - 0,3 %.

При электролитическом получении алюминия образуется угольная пена (смесь электролита с углистыми частицами, осыпающимися с анода), которая содержит 0,02 -0,04 % галлия. Угольная пена поступает на флотацию для отделения криолита. Пенный продукт флотации (угольный съем), содержащий 0,06 - 0,07 % Ga, может служить источником его получения. На каждые 100 т алюминия приходится 1,5 т угольных съемов, в которых содержится 1 - 1,2 кг галлия.

Получение галлиевых концентратов или чернового галлия из алюминатных растворов

Для выделения галлиевых концентратов из обогащенных им продуктов необходимо отделить галлий от основной массы алюминия, не внося существенных изменений в технологию переработки алюминиевого сырья. Поэтому способы извлечения галлия зависят от применяемой технологии производства глинозема.

Растворы содово-известкового способа

Как указано выше, процесс карбонизации ведут в две стадии. Обогащенные галлием осадки второй карбонизации (первичный галлиевый концентрат) содержат алюмокарбонат натрия Na20 • А1203 • 2С02 • /»Н20 с изоморфной примесью Ga203 (десятые доли процента по отношению к А1203 ). Наиболее простой способ дальнейшего концентрирования галлия - содово-известковый (рис. 74). Смесь гидроксидов обрабатывают известковым молоком при 90 °С (или 140 °С в автоклаве). Часть извести затрачивается на каустификацию Na2C03, содержащегося в осадках, что создает необходимую щелочность для растворения Ga203 и части А1203. Избыточный оксид кальция связывает большую часть А1203 в малорастворимый алюминат кальция. Реакция разложения осадка приближенно описывается уравнением:

Na20 • А1203 • 2С02 • лН20 + 5Са(ОН)2 = ЗСаО • А1203 х х 6Н20 + 2СаСОэ + 2NaOH + (л-2) Н20 . (8.1)

Апюминатный раствор

Со.

1-я карбонизация

Раствор

С02

Осадок (65-90% k 1)

2-я карбонизация

Осадок В производства

(Ю-і5°/Л\и SOZGa) алюминия

Раствор (Na2C0,)

Раствор Са(0Н)2

Репупьпация

Обработка известковым маяоком (90-95'С)

Фипьтрация

Осадок

Са(0Н)2

Раствор

Осадок

Осатдение апюминато кальция (t-75°C)

Раствар

С02

Глубокая карбонизоция

Раствор (N а2С0,)

Выпаривание

На приготовпение шихты дпя спекания боксита

Гаплиевый концентрат (~/%Ga203)

Рнс.74. Технологическая схема извлечения галлия из алюминатных растворов, полученных по содово-известковому способу переработки алюминиевой руды

При соответствующей дозировке извести и отношении Т:Ж = 1:3 обеспечивается отделение большей части алюминия (80 - 90 %) от галлия, 80 - 90 % которого извлекается в раствор. Лучшие результаты достигаются при стадийном добавлении извести. Первоначально при 90 - 95 °С известь вводят только для каустификадии Na2COs. Основная часть

галлия (85 - 95 %) вместе с частью алюминия переходит в раствор. После отделения осадка в раствор при 75 °С для осаждения трехкальциевого алюмината вводят оксид кальция (3 - 3,2 моля на 1 моль А1203). Из щелочного раствора после отделения осадка фильтрацией осаждают путем глубокой карбонизации галлиевый концентрат, содержащий 2 - 5 % галлия (по отношению к А1203) в зависимости от состава раствора.

Для получения галлия концентрат растворяют в растворе щелочи и выделяют галлий электролизом (см. ниже).

Растворы процесса Байера

В промышленной практике ряда стран галлий выделяют из алюминатных растворов процесса Байера электролизом с ртутным катодом, предложенным в 1955 г. Бретеком. Другой перспективный метод, разработанный в СССР, - цементация галлия на галламе алюминия.

Выделение галлия

Электролизом на ртутном катоде.

Маточные растворы процесса Байера содержат 0,1 - 0,3 г/л галлия, 60 - 50 г/л А1203 и 100 -120 г/л Na20 (ак« 3,5). Прямое электролитическое выделение галлия из бедных растворов с высоким содержанием щелочи на жидком галлие - вом катоде практически невозможно по следующим причинам: стандартный потенциал системы Ga/Ga(OH)4 в щелочном растворе равен - 1,22 В (для системы А1/А1(ОН)4 -2,35 В). Однако для бедных растворов и при высокой концентрации ОН - ионов потенциал галлия сдвигается в отрицательную сторону - до -1,8+1,9 В. В этих условиях на катоде преимущественно разряжаются ионы водорода, выход галлия по току практически равен нулю.

Перенапряжение водорода на ртутном катоде велико (-1,51 В в щелочной среде). Это позволяет выделить галлий на ртутном катоде. Диффундируя в ртуть, галлий образует амальгаму (растворимость галлия в ртути при 30 °С равна 1,36 %), при этом обновляется поверхность ртути, и таким образом происходит деполяризация катода. Катодный процесс в общем виде может быть представлен реакциями:

Ga(OH) 4 Ga3+ + 40H~ Ga3+ +=t Ga°

TOC \o "1-3" \h \z Ga(OH); + 3e Ga° + 40H" (8.2)

Одновременно на катоде происходит также разряд ионов водорода. На аноде разряжаются ионы ОН с выделением кислорода: _

2ОН - 2е HjO + 1/2 02 (8.3)

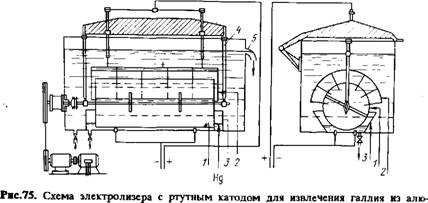

Скорость выделения галлия определяется скоростью доставки галлийсодержащих ионов к катоду и диффузии галлия в объем ртути. Ускорение процесса достигается перемешиванием раствора и ртути, которое эффективно осуществляется в электролизере с вращающимся ртутным катодом, показанным на рис. 75.

Катодом служит железный полый вращающийся барабан, часть которого опущена в ртуть. Тонка пленка ртути покрывает обе поверхности барабана. Анодом служит никелевая сетка в форме полуцилиндра. Поверхность анода равна 1/20 поверхности катода. Электролиз ведут при 40 - 50 °С и катодной плоскости тока 0,45 А/дм2. При исходной концентрации галлия 0,2 - 0,3 г/л выход по току равен 2,7 - 2,8 %, расход электроэнергии 155 кВт-ч на 1 кг галлия. Вместе с

Минатных растворов:

1 - вращающийся железный катод; 2 - никелевый анод; 3 - ванна с ртутью; 4 - бакелитовая подвеска для оси барабана-катода; 5 - патрубок для слива отработанного электролита

Галлием на катоде выделяется также натрий, концентрация которого в ртути равна 0,1 - 0,2 %.

Амальгаму, содержащую 0,3 - 0,4 % Ga, выщелачивают водой при нагревании до 100 °С. Растворяющийся из амальгамы натрий создает щелочность, достаточную для извлечения галлия.

Из полученного раствора выделяют при рН = 6 гидроксид галлия. Осадок гидроксида галлия выщелачивают раствором гидроксида натрия. Из раствора с концентрацией галлия 60- 80 г/л выделяют галлий электролизом (см. ниже).

Алюминатные растворы после выделения галлия на ртутном катоде возвращаются в цикл автоклавного выщелачивания.

К недостаткам рассмотренного способа следует отнести токсичность ртути и возможность загрязнения ею алюминат - ных растворов; малую величину растворимости галлия в ртути, что требует частого вывода амальгамы на переработку для извлечения галлия из большой массы ртути. Эти же недостатки присущи варианту, в котором вместо электролиза с ртутным катодом используют цементацию галлия на амальгамы натрия.

Цементация галлия на галламе алюминия. Несмотря на большое различие нормальных потенциалов галлия и алюминия в щелочном растворе (-1,22 и -2,35 В соответственно), цементация галлия на алюминии неэкономична вследствие близости потенциала выделения водорода на алюминии (-1,36 В) к потенциалу выделения галлия. Это требует большого расхода алюминия.

Целесообразно проводить цементацию, используя растворы алюминия в галлии, которые по аналогии с амальгамами называют галламами. Этот оригинальный способ разработан советскими учеными. Растворимость алюминия в галлии при 30, 40 и 60 °С равна 0,62; 0,9 и 1,28 % соответственно.

На галламах условия цементации галлия более благоприятны, чем на алюминии: потенциал алюминия в галламе ниже, чем потенциал чистого алюминия; перенапряжение водорода на галламах больше (на галламе с концентрацией 0,3% А1 перенапряжение водорода равно -1,82 В), что снижает расход алюминия.

Оптимальные условия цементации: концентрация алюминия

галламе 0,5 - 1 % (по массе), температура 40 - 45 °С, интенсивное перемешивание. В этих условиях из растворов, содержащих 0,11 г/л Ga, 50 г/л Al и 150 г/л NaOH, в течение 40 мин выделяется 99,2 % галлия. Преимущества цементации галлия на галламе алюминия по сравнению с выделением на ртутном катоде очевидны. Однако высокие показатели достигаются лишь при условии очистки растворов от примесей кремния и ванадия. Очистка от этих примесей возможна путем добавления в раствор извести (CaO : Al203 ~ 1) и перемешивания раствора при температуре 85 - 90 °С. При этом в осадок выделяются ванадат, силикат, фосфат и арса - нат кальция, а также 20 - 25 % алюминия и около 10 % галлия. Из очищенного раствора цементацией на галламе алюминия можно выделить 65 -70 % галлия или больше, в зависимости от степени очистки раствора от примесей, в частности органических, веществ. В результате цементации получают технический галлий, который подлежит очистке (см. ниже).

Получение галлия

Галлий получают электролизом щелочного раствора галла - та натрия. При электролизе одновременно с галлием на катоде выделяется водород, причем потенциалы их, как уже отмечалось, близки. Смещение потенциала галлия в отрицательную сторону с ростом щелочности раствора ведет к снижению доли тока, затрачиваемого на выделение галлия и, соответственно, возрастанию доли тока, затрачиваемого на выделение водорода. Для повышения выхода галлия по току растворы должны содержать минимальное количество щелочи.

С повышением концентрации галлия в растворе выход по току возрастает вследствие смещения потенциала в положительную сторону.

С ростом катодной плотности тока скорость выделения водорода возрастает в большей степени, чем галлия, поэтому выбирают оптимальную плотность тока, при которой обеспечивается необходимая скорость выделения галлия.

Электролит приготовляют, растворяя галлиевый концентрат или технический оксид галлия в растворе гидроксида натрия. В зависимости от состава исходного материала растворы содержат, г/л: Ga203 5-100, А1203 70-150 (при растворении концентрата), NaOH 100-200, примеси соединений Si, Pb, Zn, Си, V, Mo, Fe и др.

Электролиз проводят при 50-70 °С в прямоугольных ваннах. Катоды из нержавеющей стали и аноды (из стали или никеля) расположены последовательно, расстояние между ними 2-4 см. Жидкий галлий стекает с катода на дно ванны. Электролиз ведут при катодной плотности тока і = 0,3 * 1,5 А/см2 и анодной плотности тока в 3 - 10 раз ниже катодной. При концентрации галлия 50 - 100 г/л выход по току составляет (в зависимости от плотности тока) 30 - 60 %.3а 6 - 10 ч электролиза выделяется 97 - 99 % галлия.

Примеси Си, Zn, Pb, Sn, Fe осаждаются вместе с галлием. Кремний и алюминий переходят в металл в малой степени. Примеси V03 и МоО2- восстанавливаются до низших оксидов, образующих налет на катоде, что тормозит электролиз.

Разработаны варианты проведения электролиза с жидким галлиевым катодом. В этом случае галлий выделяется при более высоком потенциале, чем на твердом катоде из нержавеющей стали. Это повышает выход по току и позволяет выделять галлий из растворов с относительно низкой его концентрацией.

Рафинирование галлия

Технический галлий содержит от 0,1 до 3 % примесей. Часть примесей может находиться в нем в виде нерастворен - ных дисперсных частиц, а также пленок оксидов на поверхности металла.

После промывки электролитического галлия горячей водой (для удаления увлеченного электролита) металл фильтруют через пористый стеклянный или графитовый фильтр с целью отделения механических примесей.

Для получения высокочистого галлия, пригодного для синтеза полупроводниковых соединений, сочетают ряд методов очистки металла: кислотно-щелочную обработку, вакуумную плавку, электролитическое рафинирование и с целью глубокой очистки - зонную плавку.

Кислотно-щелочная обработка. Способ основан на избирательном растворении примесей при обработке галлия растворами кислот и щелочи. В соляной кислоте избирательно растворяются примеси алюминия, магния, цинка; в азотной кислоте - примеси железа, меди, никеля: при обработке щелочью - примеси свинца и цинка. Вместе с примесями в растворы переходит до 8 % галлия. После обработки содержание примесей в галлии снижается до ~0,1 %.

Вакуумная плавка. При выдержке галлия в вакууме (~1,3 • Ю-2 - 1,3 • Ю-3 Па) при 650 - 800 °С в кварцевом тигле или тигле из высокочистого графита в течение нескольких часов из металла удаляются растворенные газы и примеси ряда металлов (Hg, Cd, Zn, Na, К, Mg, Ca, Cu, Pb, Ag, Fe).

Электролитическое рафинирование заключается в анодном растворении галлия и осаждении металла на катоде. В щелочном растворе у большого числа металлов (Си, Pb, Hg, Sn, ТІ, As и др.) электродные потенциалы выше, чем потенциал галлия. При анодном растворении последнего эти металлы остаются в анодном шламе. Более электроотрицательные, чем галлий, примеси (Be, В, Al, Mn, Na, Ca, Mg и др.) переходят в раствор и остаются в нем, тогда как галлий осаждается на катоде. Близкий по электрохимическим свойствам цинк сопутствует галлию при электролитическом рафинировании (электродный потенциал у цинка в щелочном растворе -1,216 В, у галлия -1,22 В). В результате рафинирования получают галлий чистотой 99,999 %.

Зонная плавка. Сущность очистки зонной плавкой рассмотрена в гл. 7. В случае галлия трудность проведения зонной очистки связана со склонностью его к переохлаждению.

Зонную плавку проводят в лодочках из чистого графита или органических полимеров (например, полихлорвинила). '"Плавку ведут в вакууме или аргоне. Расплавленнуую зону создают кольцевым нагревателем или сфокусированным световым лучом. Интенсивный теплоотвод от фронта кристаллизации создают охлаждением проточной водой, жидким азотом или сухим льдом.

Монокристаллы галлия получают вытягиванием из расплава по методу Чохральского.