ОЧИСТКА ГЕРМАНИЯ И ПОЛУЧЕНИЕ МОНОКРИСТАЛЛОВ

Германий, полученный восстановлением высокочистого диоксида водородом, непригоден для применения в полупроводниковой электронике. Об этом можно судить по его удельному сопротивлению, которое обычно не выше 40 Ом • см, тогда как для полупроводниковой электроники необходим германий с удельным сопротивлением 50-60 Ом-см. Таким удельным сопротивлением обладает германий с суммарным содержанием примесей ~10-8-10-9 (по массе), что практически недостижимо при использовании только химических методов очистки. 270

Необходимая чистота достигается применением кристаллизационных методов. Из германия, очищенного этими методами, Затем получают монокристаллы.

Применение монокристаллов позволяет обеспечить стандартность электрических свойств германия. Наличие границ зерегі в поликристаллических слитках, а также дефекты в кристаллах и механические напряжения влияют на электрические характеристики полупроводников, нарушая направленный поток зарядов через материал.

В процессе приготовления монокристаллов в германий обычно вводят дозированное количество примеси с целью получения германия с электронной (л-тип) или дырочной (р-тип) проводимостью и определенными значениями удельного сопротивления.

Таким образом, получение германия с заданными электрическими свойствами состоит из двух стадий:

Очистка германия методами фракционной кристаллизации;

Получение монокристаллического германия с необходимыми электрическими характеристиками.

Очистка фракционной кристаллизацией

Очистка металлов от примесей фракционной кристаллизацией основана на различии в растворимости примесей в твердой и жидкой фазах и малой скорости диффузии в твердой фазе.

Концентрация примеси а б

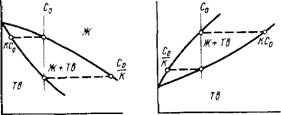

Ржс.68. Часть диаграммы состояния в области твердых растворов: а - примесь понижает температуру плавления германия; б — примесь повышает температуру плавления германия; С0 - исходная концентрация примеси; К - коэффициент распределения

Как видно из рис. 68, в том случае, когда примесх! понижает температуру плавления основного металла, первые кристаллы обеднены примесью, и содержание ее будет| возрастать в последующих фракциях кристаллов. Если примесь повышает точку плавления металла (менее распространенный случай), первые кристаллы обогащены примесью и ее содержание будет понижаться в последующих фракциях кристаллов.

Степень возможной очистки от примеси зависит от величины коэффициента распределения К = Ств/ Сж, представляющего собой отношение равновесных концентраций примеси в твердой и жидкой фазах. Ниже приведены значения коэффициентов распределения ряда примесных элементов в германии: V « 3-Ю-7; Mn, Со, Ag, Ni, Pt(l+5)• 10_6; Fe, Cd, Сц, Au, Bi, Tl(l+4)-l<r5; Zn 4-Ю"4; In, Li, Sb, Ta(l*8) • 10~3; Sn, As, Al, Ga(l,5+8,7) • Ю-2; P 0,12; Si > 1; В 10-17.

Для большинства примесей значения Х<1 (они понижают точку плавления германия).

Чтобы использовать рассмотренное выше явление для очистки германия от примесей, применяют два способа фракционной кристаллизации: направленную и зонную (или зонную плавку^.

Направленная кристаллизация. Сущность способа ясна из рис. 69. Германий плавят в длинной лодочке из графита или кварца, которую медленно выводят из зоны высокой температуры (~1000 С.) Плавку ведут в вакууме или в атмосфере защитного газа (водорода, аргона).

В полученном слитке концентрация примеси изменяется по

Нием; 4 - стержень для выдвижения лодочки; х - длина затвердевшей части слитка; L - общая длина слитка

Длиив. Для примесей, у которых К<1, концентарация будет возрастать по длине слитка, а для примесей, у которых К> 1, уменьшаться по длине слитка.

Распределение примеси по длине слитка приближенно описываемся уравнением:

| Сх = KC0(\-X/L)k'\ (7.10)

Где С0 - исходная концентрация примеси; Сх - концентрация примеси на расстоянии х от начала слитка; L - общая длина слитка; х - длина затвердевшей части слитка; К - коэффициент распределения примеси.

Г

5 6

1 2 J

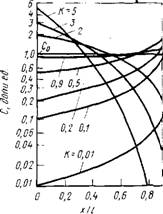

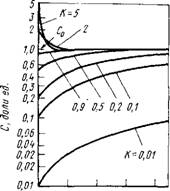

Ржс.70. Распределение примеси в слитке в зависимости от доли затвердевшей части его x/L при различных значениях коэффициента распределения К; С0 = 1

Р*с.71. Схема зонной плавки:

1 ~ лодочка; 2 - очищаемый германиевый слиток; 3 - кварцевая труба; 4 - кольцевой нагреватель; 5 - расплавленная зона; б - закристаллизовавшаяся часть слитка

Уравнение выведено в предположении, что К - величина постоянная, диффузия в твердой фазе отсутствует, а в жидкой фазе протекает столь быстро, что во всем объеме расплава концентрация примеси одинакова. В действительности вблизи фронта кристаллизации концентрация примеси в жидкости выше средней. Поэтому реальный (эффективный) коэффициент распределения К^Ж (при АГ<1) и К^Ф<К (при К> 1), т. е. сдвигается в сторону значений, близких к единице.

Из рис.70, где приведены кривые распределения примеси по длине слитка, следует, что для эффективной очистки необходимо, чтобы коэффициенты распределения значительно отличались от единицы. При очистка от примеси фрак

Ционной кристаллизации невозможна. Отделяя концы свитка (в которых концентрируются примеси) и проводя повтбрную направленную кристаллизацию, можно достичь высокой степени очистки. Однако выход очищенного германия в этом случае низкий, так как каждый раз отрезаются концы сЛитка. Поэтому способ направленной кристаллизации применяют лишь для первоначальной очистки германия от примесей и проводят процесс в печи, где восстанавливают диоксид германия. Направленная кристаллизация более эффективна, чем зонная плавка, для очистки от примесей, у которых К> 1 (например, Si, В).

Зонная кристаллизация (зонная плавка). Осуществление этого способа схематически показано на рис.71. Вдоль сравнительно длинного слитка германия перемещается с определенной скоростью жидкая зона шириной 1.

Таким образом, в расплавленном состоянии находится только часть слитка и объем расплава (в отличие от направленной кристаллизации) в процессе очистки остается постоянным до тех пор, пока расплавленная зона достигнет конца слитка.

При К< 1 примесь по мере движения зоны перемещается из начальной (головной) части слитка в направлении движения зоны, а при К> 1 - в направлении, противоположном движению зоны.

Распределение примеси по длине слитка после одного прохода жидкой зоны приближенно описывается уравнением:

Сх = C0[l-(l-K)e~Kx/lh (7.11)

Где Сх - концентрация примеси на расстоянии х - от начала слитка; С0 - начвльная концентрация примеси;^ - коэффициент распределения примеси; / - ширина зоны; х - длина затвердевшей части слитка.

Как видно из рис.72, при малых значениях К (Х<0,1) эффективная очистка происходит при однократном проходе зоны. Одноко для примесей, у которых К> 1, зонная очистка малоэффективна.

После определенного числа проходов достигается предельное распределение примеси: новые проходы уже не вызывают перераспределение примеси по длине слитка.

2 4 6 8. х/1

В промышленной практике зонную очистку проводят в многотрубных установках. Слиток германия (длиной до

Ржс.72.- Зависимость концентрации примеси С в процессе зонной плавки (за один проход) от отношения х/1 при различных значениях К; С0 = 1

1000 мм, сечением до 40 см2) помещают в лодочку из высокочистого графита, устанавливаемую в кварцевой трубе, вдоль которой перемещается высокачастотный кольцевой индуктор, создающий расплавленную зону.

Индуктор перемещается со скоростью 2-4мм/мин. После прохождения всей длины слитка каретка с индуктором быстро автоматически возвращается в исходное положение. Обычно число проходов 5-8. Длина расплавленной зоны примерно равна 15-20% общей длины слитка.

После зонной очистки большая часть слитка имеет удельное сопротивление не ниже 50 Ом. см. Части слитка с меньшем удельным сопротивлением отрезают и направляют на повторную зонную очистку или в переработку для получения чистого Ge02.

Получение монокристаллов германия.

Монокристаллы германия получают способами вытягивания из расплава (способ Чохральского) и горизонтальной зонной плавки.

Способ Чохральского. В расплавленный германий, температура которого несколько выше температуры плавления, опускают закрепленную на стержне затравку в виде небольшого монокристалла германия, который затем с определенной скоростью вытягивают из расплава с помощью подъемного механизма. При вытягивании затравки германий затвердевает с ориентацией затравочного кристалла, который устанавливают одной из плоскостей (111, 110 или 100) параллельно поверхности расплава.

Для предотвращения местных перегревов и отвода примесей от фронта кристаллизации тигель и вытягиваемый слиток вращаются.

Плавку ведут в вакууме 1,3 -10~2 - 1,3-1073 Па в тиглях

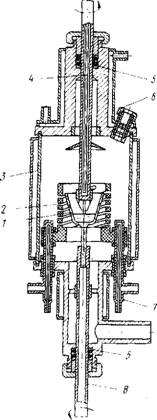

Из чистого графита или кварца. Для нагревания используют графитовые нагреватели сопротивления или высокочастотные индукторы. Установка с графитовыми нагревателями приведена на рис. 73.

В настоящее время выращивают монокристаллы германия диаметром 40-50мм (иногда больше), длиной 180-220 мм.

РжйГУЗ. Схема установки с графитовыми нагревателями для вытягивания монокристаллов германия:

1 - графитовый тигель с германием; 2 - графитовый нагреватель; 3 - охлаждаемая водой камера; 4 - шток, к которому прикреплена затравка; 5 - вакуумное уплотнение; 6 - смотровое окно; 7 - подводящие ток электроды; 8 - шток-держатель тигля

При вытягивании монокристалла в германий для придания ему нужного типа проводимости вводят примеси в строго контролируемом количестве. Для введения примесей (галлия, индия, фосфора, сурьмы, мышьяка и др.) используют лигатуру (сплав германия с примесью). Концентрация примеси по длине вытягиваемого монокристалла должна изменяться по тому же закону, что и в случае направленной кристаллизации. Это приводит к получению монокристалла с изменяющимися по длине характеристиками. Для равномерного распределения примеси осуществляют вытягивание с подпиткой расплава чистым германием (если К« 1) или легированным германием (при больших значениях К), обеспечивая постоянство состава расплава в процессе вытягивания.

Способ горизонтального зонного выравнивания. Очищенный зонной плавкой слиток германия помещают в графитовую ло - дочку. В конце слитка кладут затравку - монокристалл германия. Для введения примеси, создающей определенный тип проводимости, между заправкой и слитком помещают таблетку лигатуры. Затем, подобно тому, как это делается при зонной плавке, в конце слитка в непосредственном контакте с затравочным кристаллом создают расплавленную зону, которая перемещается с определенной скоростью вдоль загрузки, оставляя после себе монокристаллический слиток.

Легирующая примесь (при К~0,01 или меньше) равномерно распределяется по значительной части длины слитка. Этому условию удовлетворяют примесь сурьмы (для получения германия л-типа ) или индия (для получения германия р-типа).

Контроль качества германия.

В процессе очистки фракционной кристаллизацией и получения монокристаллов качество германия контролируют физическими методами. Обычно определяют следующие характеристики: тип проводимости, удельное сопротивление, время жизни неравновесных носителей зарядов. Кроме того, для определения подвижности носителей зарядов находят коэффициент Холла.

Электросопротивление слитка измеряют вдоль его длины, не разрезая. Обычно части слитка с удельным сопротивлением ниже 30 Ом • см поступают на повторную очистку.