ВЛИЯНИЕ УСЛОВИИ ИЗГОТОВЛЕНИЯ ПОВЕРХНОСТЕЙ НАГРЕВА НА ИХ ПРОЧНОСТЬ

Гибка труб. На котлостроительных заводах гиб".! труб, 'предназначенных для поверхностей нагрева, ка травило, производится в холодном состоянии. Схем4 38

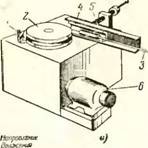

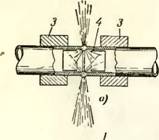

і|,;'6огибочного станка и процесс гибки труб показаны на~ рис. 27. С помощью зажима 1 трубу прикрепляют к LfKTnpy 2, который затем медленно поворачивают на необходимый угол (на схеме —против часовой стрелки). При этом труба скользит по направляющей 4, а ее прикрепленная к сектору часть с ним, благодаря чему труба п шжимается к сектору «'принимает его профиль. Таким образом, изгиб трубы происходит в том месте, где она соприкасается с сектором. В этом мес - re внутри трубы должна находиться неподвижная оправка (дорн) 3, которая препятствует образованию овального сечения при гибке.

На рис. 27,а изображена одна из наиболее простых конструкций трубогибочного станка. Для ясности здесь труба не показана, а зажим 1 дан в таком положении, в каком он оказывается. после гиба трубы, а направляющая 4 с Дорном 3 показаны отодвинутыми в сторону.

При гибке происходят растяжение металла в наружной части изгибаемой трубы и сжатие металла. в ее внутренней части. Чем меньше радиус гиба, тем больше деформации. Как правило, происходящая при гибке деформация не достигает опасного значения и согнутые трубы работают вполне надежно.

| Поворачивается вместе

|

Рис. 27. Схема трубогибочного станка и процесс гибки труб. а — вид сбоку; б—схемз действия: I — зажим 2—поворотный сектор; 3—оправка (дорн); 4—напрзвляющая поверхность; 5 — регулирующий винт; 6—элек - тродвигзтель 7 — изгибаемая труба. |

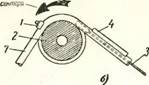

Для правильной гибки труб необходимо, чтобы при повороте сектора 2 дорн 1 находился точно в том месте, где происходит деформация металла (рис. 28,с). При смещении дорна от правильного положения назад (рис. 28,6) труба принимает при гибке овальное сечение. Еще более опасно смещение дорна вперед (рис. 28,в), 'при котором дорн соприкасается с внутренней поверхностью трубы, немного поворачивается, царапает и сми

нает металл в Том месте, где при гибке возникают большие напряжения. Иногда деформация оказывается настолько большой, что в месте гиба после непродолжительной работы под нагрузкой в трубе появляются по

|

Перечные трещины. При возникновении поперечны* трещин в изогнутом участке трубы рекомендуется проверить наличие на внутренней поверхности металла вмятин от дорна.

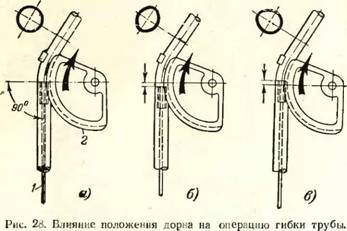

После эксплуатации в течение 7 лет у котла ТП-230 произошел разрыв одного из змеевиков пароперегревателя на последнем (по ходу пара) гибе трубы Место разрыва с тупыми кромками находилось на внешней стороне гиба трубы (рис. 29). После того как труба была разрезана, выявилась большая разностенность: в месте разрыва толщина стенки трубы составляла 3 мм, а с противоположной стороны - 6,5 мм (при расчетной толщине стенки 5,0 мм).

При гибке всегда возникает разностенность трубы, причем разностенность тем больше, чем меньше отношение радиуса гиба к диаметру трубы. Однако, по данным практики, при наружном диаметре 42 мм наибольшее изменение толщины стенки трубы не должно превышать 1 мм. Отдельные отступления от правильной технологий (например, смещение дорна вперед) могут привести к дополнительному уменьшению толщины стенки трубы в наружной части гиба.

В описанном случае на прямом участке трубы обнаружили небольшую винтовую разностенность. При гибке сторона с меньшей толщиной стенки случайно оказалась снаружи, что вызвало дополнительное уменьшение толщины металла.

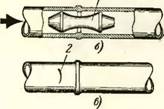

Стыковая сварка труб производится на котлострои - тельном заводе контактными электросварочными машинами. Тщательно очищенные концы обеих стыкуемых труб зажимаются губками 3 (рис. 30,а) машины, которые сближаются до соприкосновения торцов труб. Под действием пропускаемого через стык электрического тока кромки металла нагреваются до высокой температуры и 'поверхность торцов труб покрывается тонким слоем расплавленного металла. При этом часть метал-

Рпс. 29. Разрыв трубы пароперегревателя, изготовленной из стали марки 15ХМ. |

Ла испаряется, что сопровождается усиленным искрением. Затем стыкуемые трубы резко прижимают друг к другу (осаживают), в результате чего происходит утолщение металла в стыке. Кроме того, как снаружи, так и внутри сварного шва образуются наплывы металла труб (грат). Последующие операции заключаются в продувке труб, а иногда в пропускании сквозь них шара или «снаряда» 1 (рис. 30,6), очищающего их внутреннюю поверхность.

С наружной поверхности сварного стыка еще не застывший грат снимают особыми клещами с режущими кромками, которые проворачивают вручную вокруг стыка Внутрь стыкуемых концов труб вставляют картонные кольца 4 (рис. 31,с), на которые падает большая

Часть брызг металла, вылетающих при сварке внутри труб

Внедрение описанной схемы автоматической стыковой сварки труб было сопряжено с большими затруднениями. Первые советские паровые котлы высокого давления, введенные в строй в 1948—1950 гг., приходилось по нескольку раз выключать из работы, Вследствие того,

Что в первые месяцы их эксплуатации часто возникали неплотное™ в сварных швах змеевиков экономайзера. Попадая на соседние трубы, струя воды быстро разрушала металл, после чего эти трубы также оказывались неплотными.

Такие повреждения сварных стыков у труб происходили только в экономайзер pax. Первая (по ходу пара) часть пароперегревателя' этих котлов изготовлялась из таких же труб, стыковая сварка змеевиков производилась теми же методами и на тех же машинах, однако в пароперегревателе неплотность сварных стыков у труб была редким исключением. Таких дефектов не наблюдалось и у котлов среднего давления.

|

Рис. 30. Схема автомати іеской Стыковой сварки труб. а — оплавление торцов стыкуемых труб; б — прохождение. снаряда" / п трубе: в—тре'ЦИна 2 при неплотном прижатии зажимных губок 3 к грубе; 4— картонная кольцевая прокладка. |

Это объясняется тем, чтО' в стыках труб после сварки изредка остаются несквозные микроскопические трещины, которые нельзя обнаружить при гидравлическом испытании. Такие трещины возникают, например, при разъедании имеющихся в сварном шве неметаллических включений. При высоких давлении и температуре эти трещины могут стать очагами коррозионного разрушения металла. Подобная коррозия отсутствует в змеевиках пароперегревателя, а также в экономайзерах котлов среднего давления. Расположение сквозных трещин преимущественно в средней и верхней частях экономайзера 42

Объясняется тем, что при высокой температуре воды коррозия металла протекает более интенсивно.

Борьба с образованием свищей в сварных стыках велась в основном по линии совершенствования процесса стыковой сварки труб. Были введены жесткие требования к качеству очистки концов труб перед сваркой, не допускался перекос в сварных швах и т. д. Весьма полезной оказалась внедренная в 1957 г. продувка труб кислородом непосредственно после сварки. Как упоминалось. выше, стыкуемые трубы резким усилием прижимают друг к другу, и еще не застывший металл выдавливается наружу, а также внутрь сварного шва. При..том вместе с. металлом выдавливаются имеющиеся и шве неметаллические включения.

Раньше обработка кольцевого выступа внутри шва ограничивалась пропусканием шара или «снаряда». Теперь при продувке кислородом этот еще не застывший кольцевой выступ металла почти полностью выгорает. Вместе с ним выгорают и неметаллические включения, благодаря чему значительно уменьшается опасность образования в трубах экономайзера о-пасных трещин. Снаряд» теперь прогоняют только тогда, когда продувка кислородом не производится (например, при сварке груб пароперегревателей, изготовленных из аустенитной стали).

Иногда в зоне сварных стыков возникали и другие повреждения. Сквозные трещины 2 появлялись на расстоянии 20—30 мм от шва (рис. 30,в). Они были вызваны износом губок сварочной машины и неплотным прилеганием края губки к стыкуемой трубе. В зоне плохого контакта электрический ток перегревал металл, вследствие чего появлялись трещины. Поэтому состояние зажимных губок сварочных машин следует периодически проверять.

Часть сварочных работ гсполняется вручную при монтаже парового котла на электростанции. Эта сварка производится главным образо, м в местах присоединения труб к сборным камерам, т. е. на необогреваемьих участках. Большинство неплотностей в этих сварных стыках также объясняется наличием в них неметаллических включений. Дефекты в таких сварных стыках выявляются в течение более длительного времени, нежели чикновение наплавленного металла в основной — проис-

43

У стыков, подверженных обогреву дымовыми газами. От - дельные свищи возникают после 2—3 лет работы котла.

Борьба с образованием свищей также ведется по линии жесткого соблюдения технологии производства сварочных работ: тщательной очисткой концов труб от ржавчины, грязи и масла, применением качественных электродов с неповрежденной обмазкой и т. д.