ВЛИЯНИЕ СПОСОБА ИЗГОТОВЛЕНИЯ НА ПРОЧНОСТЬ ЦЕЛЬНОТЯНУТЫХ ТРУБ

У современного парового котла все работающие под давлением трубы (как обогреваемые, так и необогре - ваемые) изготовляются цельнотянутыми, т. е. без продольного сварного шва. Из таких же цельнотянутых 30 труб (но значительно большего Диаметра) делают цилиндрическую часть сборных камер (коллекторов). Лишь в воздухоподогревателе устанавливают трубы ■с продольным сварным швом.

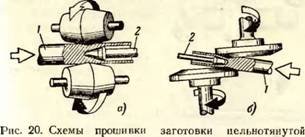

Способы изготовления цельнотянутых труб в этой книге рассматриваются в объеме, необходимом при изучении дефектов, которые выявляются во время эксплуатации паровых котлов на электростанциях. Основными операциями при изготовлении труб являются: прошивка заготовки, т. е. изготовление из нее пустотелой стальной гильзьі', и получение из этой гильзы тонкостенной трубы.

Трубы. А—на валковом стане, б— на дисковом стане. |

Цилиндрическую заготовку предварительно нагревают в печи до температуры 1 100—1 250° С. Прошивка производится при движении раскаленной заготовки между вращающимися в одну сторону валками или дисками (рис. 20). При этом заготовка 1 начинает вращаться в обратную сторону. Кроме того, валки или диски сообщают заготовке поступательное движение и обжимают ее, вследствие чего несколько уменьшается ее диаметр и в выходящем из обжатия торце появляется воронкообразное углубление. В это углубление вставляют носик оправки 2, причем для более точной установки торец заготовки предварительно центруется. При дальнейшем движении заготовки оправка (называемая также дорном) врезается в раскаленный металл и осуществляет прошивку.

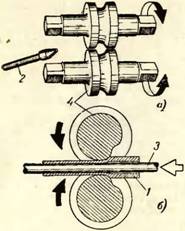

Вторая операция — раздача трубы до требуемых размеров—производится различными способами. На рис. 21,а схематически показаны валки, между которыми растягивается гильза и уменьшается толщина ее стенки.

На рис. 21,б схематически изображена одна из конструкций пилигримового стана, валки которого при каждом обороте ударяют по гильзе, куют ее и вытягивают. В промежутках. между ударами гильза подается немного вперед и одновременно поворачивается.

Трубы малого диаметра часто изготовляют на редукционных станах, валки которых по конструкции

Близки к валкам, изображенным на рис. 21,а. Уменьшение диаметра происходит при последовательном прохождении трубы через большое число круглых отверстий между различными валками. Оправку в трубу не вставляют, и толщина стенки трубы на редукционном стане не уменьшается.

Дефекты, возникающие при изготовлении цельнотянутых труб, можно разделить на три основные группы: 1. Неметалл и ч е с к и е включения остаются в стали

Вследствие нарушения технологии ее изготовления на металлургическом заводе. Эти включения имеют вид тонкой плены или отдельных близко расположенных зерен.

Рис. 21. Схемы прокатки цельнотянутой трубы. А — на автоматическом стане; б — на пилигримовом стане; прокатываемая гильза (на схеме а не показана); неподвижная оправка; 3—оправка, перемещаемая вместе с трубой; 4—валки. |

При небольшом количестве таких включений труба может работать вполне надежно. Если же включений много и они образуют сквозную или почти сквозную плену, то трубу обычно отбраковывают на трубопрокатном или котлостроительном заводе либо при гидравлическом испытании в период монтажа котла на электростанции. Однако отдельные трубы отбраковываются только при эксплуатации котла, когда ослабленный металл не выдерживает длительного напряжения и разрывается. Такие разрывы чаще происходят на гибах труб, поскольку при операции гиба в холодном состоянии увеличиваются имеющиеся небольшие трещины.

Кптел паропроизводительностью 220 т/ч на давление 100 ат, будучи включенным в работу после монтажа, проработал несколько дней, после чего был отключен для осмотра. При этом обнаружилось, что из трех труб ширмового пароперегревателя бьет струя пара. Когда котел несколько остыл, парение заметили уже в шести местах, а еще через 4 ч неплотными оказались трубы 14 ширм, у пароперегревателя рассматриваемого котла ширмы включены по

Рис. 22. Схема расположения пакетов труб ширмового пароперегревателя у котла ТКЗ паропроизводительностью 220 т/ч на давление 100 ат. |

Две последовательно; трещины были расположены во вторых по ходу пара трубных пакетах, в нижних гибах труб (рис. 22).

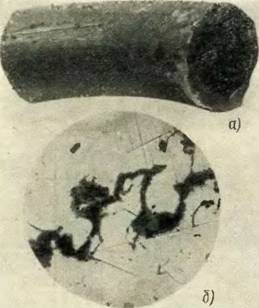

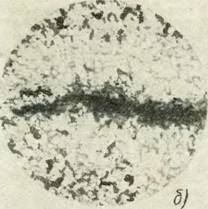

Трубы этих пакетов были изготовлены в соответствии с проектом из легированной стали марки 12ХМФ. в которой имелось большое количество посторонних включений, имевших вид отдельных зерен (рис. 23). Однако хотя эти включения и уменьшили прочность стали, их наличие не было единственной причиной поврежде - ия труб.

Трубы из жаропрочной стали после изготовления подвергают гермической обработке, в процессе которой их нагревают до тем - ературы, когда происходит перестройка кристаллической решетки

М. В. Мейкляр. 33

Рис. 23. Трещина на гибе ширмового пароперегревателя. |

А — внешний вид трещины иа гибе трубы диаметром 42X4,5 мм, изготовленной из стали марки 12ХМФ; б—вид трещины, проходящей через посторонние включения в металле при увеличении в 200 раз.

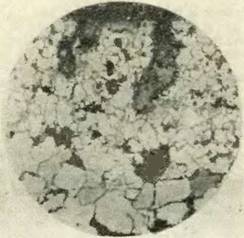

Металла в гамма-структуру, и затем медленно охлаждают. В рас сматриваемом случае при термической обработке трубы были н" догреты и при охлаждении металл приобрел неравномерное строе ние, характеризуемое неодинаковыми размерами отдельных зерсі и наличием очень крупных зерен феррита (рис. 24). Это такжі уменьшило прочность стали.

Все же сквозных трещин не было ни при изготовлении шир;»Н ни при их работе под нагрузкой. Но после отключения котла про исходит конденсация оставшегося в пароперегревателе пара. Обра зуюхцаяся при этом вода стекает в нижние гибы труб и быстро ох лаждается. Над слоем воды стенки труб имеют температуру, близкуі к температуре насыщенного пара. Неравномерное охлаждение вы зывает дополнительное напряжение в металле, которое и лривел к разрыву ослабленных стенок труб ширмового пароперегревателя

2. Разностенность (неодинаковая толщина стенки но окружности) труб чаще всего вызывается неравномерным по сечению нагревом заготовки или неравномерным ее остыванием перед прошивкой. Проходя между валками, заготовка растягивается сильнее с более нагретой стороны, по которой у гильзы получается меньшая тол-

Рис. 24. Наличие в стали марки 12ХМФ зерен феррита различной величины вследствие недостаточного нагрева при термической обработке (увеличено в 200 раз). |

Щнна стенки. Вследствие вращения заготовки три про - шпвке разностенность получается винтовой (рис. 25).

Разность температур в сечении обычно одинакова по всей длине заготовки, поэтому разностенность, как травило, не изменяется по длине трубы.

Иногда разностенность возникает по причине износа трубопрокатного оборудования или неправильной его настройки. Но и в этих случаях она (практически получается одинаковой по длине трубы. Отсутствие разно - стенности всегда проверяют только по торцам труб.

При анализе различных повреждений трубной системы котла иногда возникало предположение о том, что 3* 35

■их причиной явилась разностенность труб только в их средней части по длине. Однако проверка обычно показывала, что обнаруженная местная разностенность возникала не при изготовлении труб, а при эксплуатации котла на электростанции. Такую разностенность, связанную с односторонним чрезмерным нагреванием металла, легко можно отличить по увеличению периметра деформированных труб.

Ность трубы. |

| Рис. 25. Винтовая разностей - щины могут быть вызваны |

| Не только посторонними включениями в металле, но |

3. Трещины и плены возникают как на наружной, так и на внутренней поверхностях труб, а иногда и в /толще металла. Трубы с наружными трещинами почти всегда отбраковывают до пуска котла в работу, по-

Этому условия образования таких трещин ниже не рассматриваются. На внутренней поверхности труб тре-

И многими другими причинами: износом валков или вставляемой в трубу оправки, недогревом или чрезмерным нагревом металла при его прошивке или прокатке, чрезмерным обжатием заготовки между валками либо другими нарушениями технологического процесса изготовления труб. Для работников электростанций обычно вопрос о том, какое именно нарушение технологии повлекло за собой образование трещин в том или ином случае, является второстепенным. Для них гораздо важнее другой вопрос — как отличить трещины, возникшие при изготовлении труб, от других повреждений поверхностей нагрева, и можно ли после замены участков труб с та кими трещинами допустить котел к дальнейшей эксплуатации.

На такие вопросы нельзя, конечно, дать один исчерпывающий ответ, охватывающий все многообразные практические случаи. Поэтому в каждом отдельном случае необходимо тщательно анализировать условия, при которых произошло то или другое повреждение, и определять действительные причины, вызвавшие это повреж дение. В результате этого можно выработать практические мероприятия для предупреждения аналогичных по вреждений в будущем. В связи с этим полезно привесті несколько кенкретньих примеров.

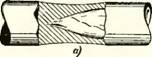

А) На рис 26,а показана схема образования трещин при неправильной прошивке заготовки, а на рис. 26,6 — структура металла с одной из этих трещин при увеличении в 90 раз. При рассмотрении структуры можно заметить, что вблизи трешины металл несколько светлее, чем вдали от нее. Объясняется это тем, что нагрев стали до высокой температуры сопровождается постепенным обезуглероживанием ее поверхностного слоя, из которого углерод выходит (диффундирует) наружу. В результате этого перлит исче-

|

Рис. 26 Образование трещин при неправильной прошивке заготовки трубні. |

Зает н в поверхностном слое остается только феррит, что обнаруживается под микроскопом в виде более светлой окраски протравленной поверхности металла. Одновременно с этим происходит постепенное проникновение (диффузия) кислорода внутрь металла, вследствие чего в поверхностном слое появляются окислы железа.

Обезуглероживание поверхностного слоя стали марки 20 возможно при ее длительном нагреве до температуры 600—700° С или кратковременном нагреве примерно до 1 000° С. Нагрев до такой температуры не возможен на котлостроительном заводе, где трубы из углеродистой стали не подвергаются термической обработке. Трубы экономайзера не испытывают такого нагрева и при эксплуа-

Тации котла. Следовательно, если в трубах экономайзера вокруг обнаруженных трещин имеется слой обезуглероженного металла, можно утверждать, что трещины возникли не при зксплуатаціг» котла, а при изготовлении труб на трубопрокатном заводе.

Б) В котле, работавшем при давлении 64 ат, произошел разрыв необогреваемой трубы, по которой вода из барабана напрап, лялась к выносному сепарационному цнклону. Эта труба находилась в эксплуатации около 4 чет.

Уже при первом наружном осмотре обратили внимание на то что при наружном диаметре 8а мм труба разорвалась на длит 640 мм. Разрыв на столь большой длине свидетельствовал о значи тельном понижении прочности металла Анализ показал, ч ), труба была изготовлена из углеродистой стали марки 10, имеющей более высокую пластичность, чем сталь марки 20. Разрыв произо /пел на гибе трубы. На внутренней поверхности стенок при небольшом увеличении были обнаружены глубокие раковины и борозды, направленные по длине грубы. Отдельные трещины имел: глубину более 1 мм.

На кромке разрыва при увеличении были ясно видны две различные зоны: пористая — с внутренней стороны трубы и гладкая — с наружной стороны. Глубина пор. істой зоны превышала половину толщины стенки. Внутри отдельных трещин находился твердый осадок фосфатов всегда имеющихся в котловой воде. Во многи местах иа внутренней поверхности был слой продуктов коррозия толщиной до 0 3 мм.

Эти борозды и трещины не могли возникнуть при работе необогреваемой трубы под нагрузкой. Они могли появиться толькс при нарушении технологии изготовления трубы на трубопрокатне* заводе. Мелкие трещинки увеличились во время гибки трубы в дальнейшем они стали очагами коррозионного разрушения мг талла.

Нарушение технологического процесса изготовления трубы но сило, по-видимому, случайный характер, ибо в дальнейшем в те челне нескольких лет аналогичных повреждений металла на эти< котлах не было.

В) В период окончания монтажа котла ТП-150-1, рассчитанного на давление 32 ат, при проверке трубной системы шар диамет - ром 25 мм не прошел через 15 змеевиков пароперегревателя внут ренним диаметром 31 мм. Два из этих змееьиков разрезали. В ни: обнаружили винтовую плену, вызвавшую отслоенне внутреинел слоя металла толщиной до 1 мм от стеики трубы. Выло решені трубы с пленой не заменять. При эксплуатации котла наличие пле ны вызвало разрушение только двух труб.

Этот случай показывает возможность длительной надежной ра боты труб, имеющих неглубокую внутреннюю плену, ари отсутств I разрушающего действия коррозии.