ТЕПЛОВАЯ УСТАЛОСТЬ КОТЕЛЬНОЙ СТАЛИ

Еще в первой половине XIX в. без видимой причины! ломались после многолетней работы, валы машин, оси колес и т. п. Причину таких повреждений долго не могли объяснить. Сначала предполагали, что с течением времени изменяется структура стали. Однако многочисленные исследования показали, что в местах поломки строение кристаллической решетки стали не отличается от обычного. Качество металла в поломанных деталях было вполне удовлетворительным, а рабочие нагрузки не превышали допустимых.

Было замечено, что при переменных нагрузках в деталях возникают трещины, которые постепенно увеличиваются и. проникают в глубь изделий. Края трещин при изменениях нагрузки то расходятся, то омы-

Каются. В основании трещин периодически возникает более высокое напряжение, чем в неповрежденном сечении. Это вызывает дальнейшее развитие трещин.

Было установлено, что при переменных нагрузках первые трещины появляются преимущественно в местах, где по каким-либо причинам получается концентрация напряжений, т. е. там, где напряжения в детали значительно больше среднего. Концентрация напряжений возникает, например, в надрезах, острых выточках и т. п. (рис. 55,о и б).

В прошлом столетии такие разрушения металла были названы' его у сталостью. Этот термин сохранился до настоящего времени.

Усталостные трещины иногда возникают у вспомогательных механизмов котельного цеха электростанции. Но для самих котлов наиболее опасны не колебания механической нагрузки, а многократные резкие изменения температуры металла. При работе котла стенки барабанов, камер и труб всегда нагреты неравномерно. Более нагретые участки металла стремятся расшириться, но

Этому препятствуют менее нагретые участки. Вследствие этого в металле возникают дополнительные н аіпр я жен ия, ,н а зьив а ем ы е температур н ы м и. Колебания температуры вызывают соответствующие колебания величины Рис. 55. Правильная (а) и вызыва - температурных напряже - ющая усталость металла (б) кон- ний, И если металл МНОГО - струкции оси паровоза [Л. 17]. кратно быстро нагревать

И охлаждать, в, нем образуются трещины, именуемые трещинами тепловой усталости (рис. 56).

|

Такие трещины появлялись, например, при движении пароводяной смеси в горизонтальных участках труб прямоточных котлов Рамзина. Они возникали преимущественно в трубах, расположенных на стенах топочной камеры. При движении пароводяного потока в этих горизонтальных трубах происходило расслоение пароводяной смеси: вода текла в нижней части труб, а ,пар двигался над ней. Температура в нижней и верхней частях 74

труб различалась тогда на несколько десятков градусов. При этом в зоне колеблющегося уровня воды металл то резко охлаждался водой, то снова нагревался.

В обычные экранных трубах обращенная к топке сторона также всегда нагревается при работе котла до более высокой температуры, чем сторона, обращенная в сторону обмуровки. При этом в. металле, конечно, возникают дополнительные напряжения, но не появляются трещины, так как почти отсутствуют резкие колебания температуры.

| °С

|

| А) |

Разрушение металла вследствие тепловой усталости может происходить у различных пароохладителей, в которых систематически резко изменяется температура охлаждающей воды. Уже сравнительно давно обратили внимание на то, что в отдельных пароохладителях поверхностного типа после эксплуатации в течение 1—2 лет появляются неплотности в трубных досках. Было замечено также, что большинство быстро изнашивавшихся пароохладителей работало не ща районных электростанциях, а на металлургических заводах. Последнее объяснялось тем, что температура перегретого пара резко возрастает при сжигании доменного газа, который на большинстве мет аллургиче-

Ских заводов в котельную периодически подается в разном количестве, что вызывает многократные резкие изменения температуры 'Металла при включениях, и выключениях .пароохладителей.

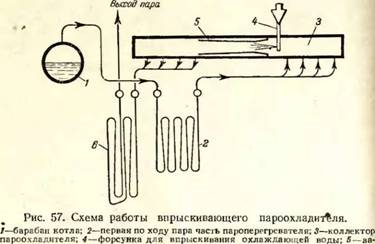

В последние годы широкое распространение получили пароохладители впрыскивающего типа, в которых снижение температуры пара происходит при впрыске относительно холодной воды. Капли этой воды, падая на стенки коллектора 3 (рис. 57), могли бы вызвать их

Щнтпая рубашка, предохраняющая корпус 3 от резкого охлаждения брызгами воды; 6—вторая часть пароперегревателя. |

Растрескивание. Поэтому внутри пароохладителя установлена защитная рубашка 5, в которой отсутствуют механические напряжения и которая растрескивается гораздо .медленнее, чем находящийся под давлением коллектор. К тому же рубашка может длительно работать и с трещинами.

Трещины возникали и в трубах радиационных пароперегревателей среднего давления, расположенных подобно экранным трубам на стенах топочной камеры. Эти трещины появлялись при отсутствии в трубах капель относительно холодной воды и, следовательно, при менее резких изменениях температуры. Образование трещин объяснялось изменением структуры металла при высокой температуре и уменьшением прочности труб. 76

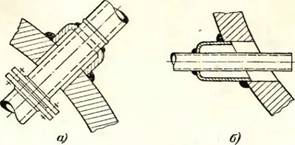

На рис. о8 показана одна из конструкций защитной рубашки, устанавливаемой в месте входа в барабан питательной водьп. Здесь стенка барабана не соприкасается непосредственно с трубой, по которой .подается вода, и колебания температуры не вызывают опасных колебаний напряжений. Такие рубашки следует ставить не только в местах присоединения к барабану питательны* труб и труб для ввода фосфатов, но и вокруг нижних штуцеров водоуказательных колонок. Последнее объясняется тем, что Et верхней половине всех водоуказательных колонок непрерывно происходят охлаждение пара и

Рис. 58. Установка защитных рубашек в местах прохода труб через стенку барабана котла. А —на входе в котел питательной воды; б— на нижнем штуцере водоуказательной колонки. |

Конденсация его. Излишек воды отводится по нижней трубке в барабан и по пути дополнительно охлаждается. При продувке водоуказательной колонки температура в штуцере резко увеличивается до температуры воды в барабане, а после. продувки она снова снижается.

Барабан котла паропроизводительностью 70 т/ч при давлении 120 ат был изготовлен из стали, содержавшей около 5% никеля. Труба к водоуказательной колонке (из стали марки 15М) присоединялась к барабану без защитной рубашки. Колонка была отнесена от барабана на 12 м, что способствовало более интенсивной конденсации пара, чем у других котлов.

После 4 ООО ч работы этого котла в барабане была обнаружена сквозная трещина, которая начиналась от нижнего штуцера водоуказательной колонки и доходила до соседнего отверстия в барабане.

Тепловая усталость деталей парового котла. может стать причиной аварий с тяжелыми последствиями.

У котла паропроизводптельностью 120 т/ч с параметрами пара 65 ат и 450° С доступ внутрь коллекторов перегретого пара обеспечивался тем, что на их торцы были установлены на резьбе и затем приварены фланцы, к которым болтами присоединили заглушки. В годы войны на ТЭЦ временно создались тяжелые условия эксплуатации и происходило большое число бросков воды из барабана в пароперегреватель. При этом происходило резкое по-| нижение температуры перегретого пара. Температура коллектора также многократно быстро снижалась на 180—200а С4 фланец же охлаждался гораздо медленнее. Сравнительно мало охлаждалась и соединенная с фланцем торцовая часть коллектора. В результате в металле возникли трещины тепловой усталости, которые не были вовремя замечены.

Отрыв торца коллектора произошел вблизи кольцевого сварного шва, по которому был приварен фланец. Торцовый участок вместе с фланцем и заглушкой были отброшены далеко от котла, а струя пара из отверстия причинила большие разрушения.

Аналогичные трещины были впоследствии обнаружены на таком'же коллекторе однотипного котла. Немедленное выключение из работы этого котла было бы связано с большими трудностями, поэтому к поврежденному коллектору приварили «уши», к которым присоединили стальные прутья, прочно удерживавшие торцовую конструкцию. Когда, наконец, котел был отключен, дополнительное крепление сняли; после этого при первом же ударе кувалдой торцовая часть коллектора вместе с фланцем и заглушкой отломилась по имевшимся трещинам.

Коррозией металла называется его постепенное разрушение, возникающее на поверхности и происходящее вследствие химического или электрохимического воздействия окружающей среды. В бытовых условиях наиболее распространенным видом коррозии является химическое соединение железа с кислородом воздуха (ржавление). Этот вид коррозии является весьма опасным для металла современного шарового котла, в котором при высоком давлении и температуре реакция протекает весьма интенсивно.

Коррозия не всегда является только химическим процессом. На омоченной водой поверхности металла появляется большое число элементарных участков, в которых начинает протекать слабый электрический ток. При этом в углеродистой стали анодами становятся зерна феррита, а катодами — загрязнения и неметаллические включения, а также находящиеся на поверхности металла ржавчина и окалина. Очень слабые электрические токи возникают даже между зернами феррита и перлита. Размеры элементарны'Х анодов и катодов могут различаться во много раз. 78

Под действием электрического тока. происходят электролитическое разрушение поверхности металла и постепенное накапливание на ней перенесенных током частиц. Такое же накапливание продуктов. коррозии происходит и при чисто химическом разъедании металла. Как при химической, так и. при электрохимической коррозии поверхность труб или барабана котла с течением времени покрывается тонким слоем продуктов разрушения металла. Они образуют защитную пленку, .которая препятствует дальнейшей химической реакции, а также создает дополнительное сопротивление для прохождения электрического тока.

Практически химический и электрохимический виды коррозии могут быть опасными только тогда, когда по каким-либо причинам защитная пленка не образуется или происходит систематическое разрушение этой пленки. В результате коррозии поверхность металла становится неровной, бугристой, на ней с течением времени могут появиться глубокие коррозионные язвины.