СТОЯНОЧНАЯ КОРРОЗИЯ

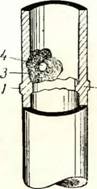

Рис. 61. Вид в разрезе экранной трубы котла ТП-170-1, рассчитанного на давление 100 ат, с коррозией над контактным Сварным стыком. 1 н 2—сварной стык; 3 — зона коррозии; 4 — сквозной свищ. |

Стояночную коррозию нельзя рассматривать как особый вид разрушения металла, отличный от описанных выше других видов коррозии. Большей частью стояночная коррозия заключается в ржавлении влажных металлических поверхностей при выключении оборудования из работы, т. е. в обычной кислородной коррозии в условиях свободного доступа воздуха. При последующем включении котла в работу тонкий слой продуктов этой коррозии остается на трубах или смывается с них водой и осаждается вместе с другими солями в зоне максимального обогрева экранных труб, вызывая описанную выше коррозию под слоем шлама.

Стояночная коррозия почти не проявлялась в военные и первые послевоенные годы, когда советским электростанциям, как правило, приходилось работать с полной нагрузкой и без резерва. Появление в энергетических системах резервной мощности привело к тому, что часть оборудования начали периодически останавливать, оставляя в резерве. Это относится прежде всего к старым, менее экономичным котлам и турбинам.

При этом выявился новый вид коррозии — стояночная коррозия.

Стояночная коррозия происходит преимущественно

Под отложениями шлама, в которых удерживается влага после спуска воды из котла. В барабанах котлов иногда обнаруживают коррозионные язвы у торцов и по нижней образующей, т. е. в местах, где отлагается шлам.

Для парового котла опасна не толькс его собственная стояночная коррозия, но и коррозия во всем пароводяном тракте: во всех подогревателях, теплообменниках, деаэраторах и т. д. Продукты ©той коррозии вносятся в котел, где они, отлагаясь на1 поверхностях нагрева, задерживают влагу после спуска воды и значительно усиливают электрические токи, способствующие коррозионному разрушению металла.

Для предотвращения стояночной коррозии разработаны различные способы консервации котлов.

На электростанции был закончен монтаж котла нового типа паропроизводительностью 230 т/ч при давлении 100 ат. В первые полгода его многократно включали в работу на срок менее 1 суток и затем останавливали для различных переделок и усовершенствований. Наконец, котел проработал под нагрузкой в течение 2 недель, после чего он был выключен и осмотрен. При осмотре были обнаружены отдулины у 14 труб заднего экрана в зоне их максимального обогрева. Изменение структуры металла свидетельствовало о чрезмерном нагреве.

Внутри поврежденных труб были найдены отложения оранжевого цвета, состоявшие почти полностью из окислов железа. Такие отложения могли возникнуть только при свободном доступе кислорода к разъедаемой поверхности металла.

Нельзя предположить, что продукты коррозии образовались во время монтажа котла, остались на трубах при его щелочении, а затем во время 2-недельной работы отделились от труб и снова осели на «их в зоне максимального обогрева. Основная часть окислов железа могла выделиться только вследствие стояночной коррозии при многократных кратковременных включениях котла в работу и последующих длительных остановках.

Замена поврежденных участков экранных труб совпала с окончанием первичной наладки котла; он стал устойчиво нести нагрузку, и коррозионных разъеданий больше не было.