ПОВРЕЖДЕНИЯ ПАРОПЕРЕГРЕВАТЕЛЕЙ

Змеевики пароперегревателя омываются изнутри паром, который хуже, чем вода, отводит тепло от. металла и который нагрет до более высокой температуры по сравнению с водой и пароводяной смесью, омывающем другие поверхности нагрева. Поэтому в нормальным условиях работы наиболее высокий нагрев металла про! исходит в пароперегревателе котла. Наибольшее количе-1 ство повреждений возникает в последней по ходу пара! части пароперегревателя, т. е. там, где как пар, так и 52

Трубы нагреты до наиболее высокой температуры Эти повреждения могут быть вызваны различными причинами, из которых рассмотрим лишь следующие:

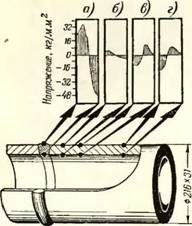

1. Наибольшее .количество повреждений возникает по причине того, что пар в одних трубах нагревается значительно больше, чем в других. Средняя температура выходящего 'из котла перегретого <па. ра может быть в п ол«е удовлетвОр ительно й, но в нескольких трубах температура может иметь недопустимо высокое значение (рис. 38).

Чрезмерное повышение температуры стенок труб приводит к уменьшению прочности стали и увеличению скорости. ползучести. Кроме того, чрезмерный нагрев стали может повлечь за собой изменение структуры; например в перлитной стали возникает описанная в гл. 2 сферой, дизация цементита.

2. В еще более сложных условиях работают трубы п а р о п ер егр ев ате л я, наготов - ленные из аустенитной стали. Коэффициент линейного расширения этой стали на десятки процентов больше, чем у перлитной стали, а коэффициент ее теплопроводности примерно вдвое меньше. Вследствие этого в трубах, изготовленных из аустенитной стали, при быстром изменении температуры возникает гораздо большая разница между расширением или сжатием наружной и внутренней поверхности, появляются более высокие напряжения в металле и легче могут образоваться трещины.

Приведем следующий пример.

|

/ут'1 |

|

Рис. 38. Различный перегрев пара в змеевиках пароперегревателя при неравномерном горении топлиза в топке. |

Поливание пластины из аустенитной стали попеременно горячей и холодной водой приводило ее к полному разрушению уже после 100 теплосмен, в то время как обычная углеродистая или хромомолибденовая сталь свободно выдерживает гораздо большее Число таких же быстрых изменений температуры.

При наличии деталей, изготовленные из аустенитной стали, нужно значительно медленнее производить растопку котла, а также прогрев паропроводов и турбин. Более медленным должно быть и остывание котла после прекращения работы. Особо опасна перепитка котла водой, іпри которой температура перегретого пара резко снижается. Образованию трещин способствует наличие

В трубах механических напряжений, остающихся после их гиба в холодном состоянии, а также при их жестком креплении, защемлении и пр. Первые трещины обычно возникают в местах защемления или на гибах труб.

Рассматривая под микроскопом место контактной сварки труб, изготовленных :из аустенитной стали, можно видеть, что в зоне сварного шва структура металла изменяется значительно меньше, чем у труб из перлитной стали. Однако при сварке аустенитной стали необходимо учитывать многочисленные трудности и специфические особенности, из которых упомянем лишь одну.

Большое и не всегда равномерное сжатие аустенитной стали при охлаждении приводит к тому, что в металле сварных стыков при остывании появляются значительные напряжения, более высокие, чем при сварке труб из перлитной стали (рис. 39). Уменьшение этих напряжений может быть достигнуто тщательным соблюдением технологии сварки труб.

|

Рис. 39. Распределениг тангенциальных напряжений вблизи сварного стыка у трубы, изготовленной из аустенитной стали марки 1Х18Ш2Т. А — в сварном шве; б — г — на расстояниях 30, f)0 и 200 мм от шва. |

При чрезмерном повышении температуры аустенитной стали возможны изменения ее структуры, а также разрушение 'металла в результате коррозии. 54

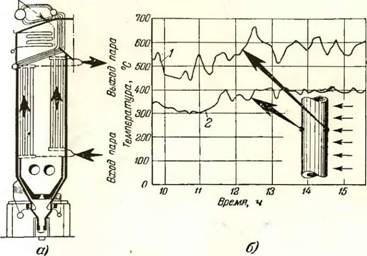

У котлов паропроизводительностью ПО т/ч при 128 ат пар перегревался в пароперегревателе дважды, сперва—при полном явлении и вторично — при давлении 40 ат. Вторичный пароперегреватель был размещен на одной из стен топочной камеры и состоял из двух параллельно включенных пакетов труб диаметром 47,5X5 мм (рис. 40,а). В этих трубах пар перегревался до 430°С. однако их нижняя часть была расположена в зоне ядра факела

|

Рис. 4U. Условия работы радиационного вторичного пароперегревателя котла паропроизводительностью 110 m/ч при 128 ат. А■ расположение вторичного пароперегревателя на боковой стене топочной іч. ічерьі; б— изменение с течением времени температуры стенки трубы; 1 — температура стороны трубы, обращенной в топку; 2— температура стороны трубы, обращенной к обмуровке. |

Топке н омывалась паром при давлении 40 ат, который охлаждал металл гораздо хуже, чем пароводяная смесь в экранных трубах. Поэтому температура металла труб на стороне, обращенной в топку. иногда превышала 650'' С (рис. 40.6).

Трубы вторичного пароперегревателя были изготовлены из жаропрочной сихромалевой сталиПосле нескольких лет работы их нижняя, наиболее обогреваемая часть пришла в негодность и была заменена трубами из аустеннтной стали марки 1Х18Н9Т. Трещины в аустенитной стали начали появляться после 3—4 лет эксплуатации и объяснялись различными причинами

Одной из причин являлось то, что места прохода через обмуровку нижних концов труб постепенно забивались летучей золой. Это препятствовало свободному расширению мало изогнутых труб при растопке котла. Кроме того, отдельные трубы нагревались и расширялись неодинаково, а их концы были жестко присоединены

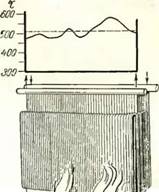

Рис. 41. Изменение структуры аустенитной стали у трубы радиационного пароперегревателя вторичного пара, изображенного на

Рис. 40.

А — на стороне трубы, обращенной к обмуровке; б — на стороне трубы, обращенной в топку.

К общим коллекторам. Поэтому в трубах возникали большие механические напряжения

Другая причина состояла в изменении структуры аустенитной стали при высоком нагреве напряженных труб и снижении их механической прочности. Об этом говорило то, что в образцах металла, взятых в непосредственной близости от трещин, были обнаружены темные вкрапления (рис. 41).