ПАРОВОДЯНАЯ КОРРОЗИЯ

При температуре выше 400° С возможно непосредственное химическое взаимодействие железа с - водяным паром. При этом реакция протекает по формуле

3Fe + 4H20 = Fes04 + 4H2.

В результате этого металл покрывается тонкой пленкой окиси железа, которая при температуре 400—450° С способна предохранять металл от дальнейшего разрушения. Такая пленка образуется, например, на лопатках первых ступеней паровых турбин. При этом происходит потемнение (воронение). Вороненые лопатки турбин работают без коррозионного разъедания очень длительное время. Однако при увеличении температуры углеродистой стали выше '500° С такая пленка уже не защищает металл и он интенсивно разрушается от коррозии. Такая коррозия называется пароводяной. • Процесс пароводяной коррозия металла ускоряется, если пар, находящийся в трубах, неподвижен или движется с малой скоростью. Выделяющийся в процессе коррозии водород задерживается тогда у разъедаемой поверхности металла, проникает в него и способствует более быстрому разрушению его.

Серийный котел ТП-230-2 в первый период эксплуатации имел очень малую нагрузку (30—40% номинальной), включался периодически, работая лишь около 4 суток ежемесячно. Остальное время котел останавливали или держали в горячем резерве при давлении пара 10 ат. После 2,5 мес. такой эксплуатации произошел разрыв трубы в верхнем пакете экономайзера, причем диаметр трубы был увеличен на значительной длине.

Деформированный участок трубы был заменен новым, и котел снова был включен, но уже после нескольких часов работы произошел разрыв другой трубы экономайзера.

Осмотр экономайзера показал, что внутренняя поверхность верхних камер покрыта черным налетом закись-окиси железа; это указывало на наличие интенсивной коррозии в верхней части экономайзера.

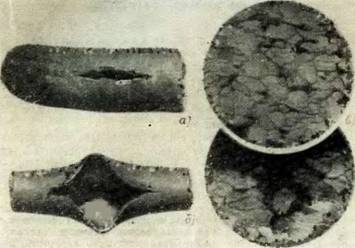

При промывке водой было выявлено, что в трубе, у которой при разрыве раскрытие было невелико (рис. 59,с), все сечение заполнено продуктами коррозии. Видимо в другой поврежденной трубе (рис. 59,6) продукты коррозии были выброшены наружу водой, выходившей с большой скоростью через широко раскрывшееся отверстие. Большое количество продуктов коррозии имелось и в соседних трубах.

Состав металла обеих исследованных труб соответствовал стали марки 20, но структура металла претерпела изменения: начался

|

Рис. 59. Внешний вид поврежденных участков труб экономайзера и структура металла (при увеличении в 250 раз). А—сквознпя трещина на гибе трубы; б — широкое раскрытие места повреждения; в — изменение структуры перлитв. свидетельствующее о высоком нагреве металла; г — разъеденная коррозией внутренняя поверхность трубы. |

Распад перлита, свидетельствовавший о чрезмерном нагреве труб (рис. 59,в).

В периоды, когда котел находился в горячем резерве, змеевики экономайзера омывались газами, температура которых превышала температуру кипения воды при 10 ат. Питание котла водой в эти периоды производилось в течение коротких промежутков времени по 2—3 раза в смену. При длительных перерывах в питании вода и верхней части экономайзера частично испарялась, но при температуре около 200—250° С коррозия металла возникнуть не могла.

Опасным являлся первый период работы котла после его вывода из горячего резерва. В котле сжигался доменный газ, и продукты горения при входе в газоход экономайзера имели температуру 500 540DC. При малой нагрузке котла, вода проходила через

0 м. в. МеГжляр. 81

Змеевики с малой скоростью и не могла удалять из труб паровые, пробки. Поэтому неподвижный пар перегревался и начиналась пароводяная коррозия внутренней поверхности труб.

Если бы котел длительно работал в таких условиях, в трубах возникли бы повреждения вследствие их нагрева до высокой температуры, но. продукты коррозии успели бы отложиться в большом количестве. Однако после непродолжительной работы котел выключали и тогда еще не остывший тонкий слой влажных окислов железа способствовал возникновению быстрой стояночной коррозии.