НАРУЖНАЯ КОРРОЗИЯ ЭКРАННЫХ ТРУБ

Впервые наружная коррозия экранных труб была обнаружена на двух электростанциях у котлов высокого давления ТП-230-2, работавших на угле марки АШ и сернистом мазуте и находившихся до того в эксплуатации около 4 лет. Наружная поверхность труб подвергалась коррозионному разъеданию со стороны, обращенной в топку, в зоне максимальной температуры факела. 88

Разрушались преимущественно трубы средней (по ширине) части топки, непосредственно над зажигательным. поясом. Широкие и относительно неглубокие коррозионные язвы имели неправильную форму и часто смыкались между собой, вследствие чего поврежденная поверхность труб была неровной, бугристой. В середине наиболее глубоких язв появились свищи, и через них начали вырываться струи воды и пара.

Характерным было полное отсутствие такой коррозии на экранных трубах котлов среднего давления этих электростанций, хотя котлы среднего давления находились там в эксплуатации значительно 'более длительное время.

В последующие годы наружная коррозия экранных труб появилась и на других котлах высокого давления, работавших на твердом топливе. Зона коррозионных разрушений распространялась иногда на значительную высоту; в отдельные местах толщина стенок труб в результате коррозии уменьшалась до 2—3 мм. Было замечено также, что эта коррозия практически отсутствует в котлах высокого давления, работающих на мазуте.

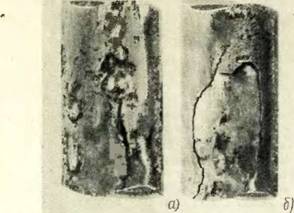

Наружная коррозия экранных труб была обнаружена у котлов ТП-240-1 после 4 лет эксплуатации, работающих при давлении в барабанах 185 ат. В этих котлах сжигался подмосковный бурый уголь, имевший влажность около 30%; мазут сжигали только при растопке. У этих котлов коррозионные разрушения также возникали в зоне наибольшей тепловой нагрузки экранных труб. Особенность процесса коррозии заключалась в том, что трубы разрушались как со стороны, обращенной в топку, так и со стороны, обращенной к обмуровке (рис. 62).

Эти факты показывают, что коррозия экранных труб зависит прежде всего от температуры их поверхности. У котлов среднего давления вода испаряется при температуре около 240° С; у котлов, рассчитанных на давление 110 ат, расчетная температура кипения воды равна 317° С; в котлах ТП-240-1 вода кипит при температуре 358° С. Температура наружной поверхности экранных труб обычно превышает температуру кипения примерно на 30—40° С.

Можно. предположить, что интенсивная наружная коррозия металла начинается при повышении его температуры до 350° С. У котлов, рассчитанных на давление 110 ат, эта температура достигается лишь с огневой стороны труб, а у котлов, имеющих давление 185 ат, она соответствует температуре воды в трубах. Именно поэтому коррозия экранных труб со стороны обмуровки наблюдалась только у этих котлов.

Подробное изучение вопроса было произведено на котлах ТП-230-2, работавших на одной из упомянутых электростанций[1]. Там отбирались пробы газов и горя-

|

Рис. 62. Наружная коррозия экранных труб диаметром 60X6 мм, изготовленных из стали' марки 15ХМ, у котла ТП-240-1, работающего при давлении в барабане 185 am. а — видео стороны, обращенной к обмуровке; б—видео стороны, обращенной в топку. |

Щих частиц из факела на расстоянии около 25 мм от экранных труб. Близ фронтового экрана в зоне интенсивной наружной коррозии труб топочные газы почти не содержали свободного кислорода. Вблизи же заднего • экрана, у которого наружная коррозия труб почти отсутствовала, свободного кислорода в газах было значительно больше. Кроме того, проверка показала, что в районе образования коррозии более 70% проб газов

Содержало в себе сероводород. В зонах отсутствия коррозии сероводород был обнаружен лишь в единичных пробах газов.

Можно 'предположить, что в присутствии избыточного кислорода сероводород сгорает и коррозии не происходит, Но при отсутствии избыточного кислорода сероводород вступает в химическое соединение с металлом труб. При этом образуется сульфид железа FeS. Этот продукт коррозии действительно был найден в отложениях на экранных трубах.

Наружной коррозии подвержена не только углеродистая сталь, но и хромомолибденовая. В частности, у котлов ТП-240-1 коррозия поражала экранные трубы, изготовленные из стали марки 15ХМ.

До сих пор отсутствуют проверенные мероприятия для полного предупреждения описанного вида коррозии. Некоторое уменьшение скорости разрушения. металла достигалось. после наладки процесса горения, в частности при увеличении избытка воздуха в топочных газах.

27. КОРРОЗИЯ ЭКРАНОВ ПРИ СВЕРХВЫСОКОМ ДАВЛЕНИИ

В этой книге вкратце рассказано об условиях работы металла паровых котлов современных электростанций. Но прогресс энергетики в СССР продолжается, и теперь вступает в строй большое число новых котлов, рассчитанных на более высокие давления и температуры пара. В этих условиях большое значение имеет практический опыт эксплуатации нескольких котлов ТП-240-1, работающих с 1953—1955 гг. при давлении 175 ат (185 ат в барабане). Весьма ценны, >в частности, сведения о коррозии их экранов.

Экраны этих котлов были подвержены коррозии как с наружной, так и с внутренней стороны. Их наружная коррозия описана в предыдущем параграфе этой главы, разрушение же внутренней поверхности труб не похоже ни на один из описанных выше видов коррозии металла

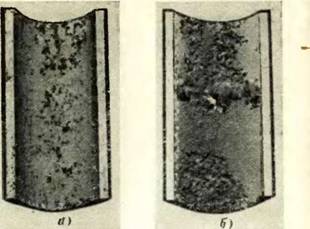

Разъедание происходило в основном с огневой стороны верхней части наклонных труб холодной воронки и сопровождалось появлением коррозионных раковин (рис. 63,а). В дальнейшем число таких раковин увеличивалось, и возникала сплошная полоса (иногда две параллельные. полосы) разъеденного металла (рис. 63,6). Характерным являлось также отсутствие коррозии в зоне сварных стыков.

Внутри труб имелся налет рыхлого шлама толщиной 0,1—0,2 мм, состоявшего в основном из окислов железа и меди. Увеличение коррозионного разрушения металла не сопровождалось увеличением толщины слоя шлама, следовательно, коррозия под слоем шлама не была основной причиной разъедания внутренней поверхности экранных труб.

В котловой воде поддерживался режим чистофосфатной щелочности. Фосфаты вводились в котел не .непрерывно, а периодически.

|

Рис. 63. Коррозия внутренней поверхности наклонных труб (rf=60x6 мм, материал — сталь марки 15ХМ) холодной воронки котла ТП-240-1. А — начальная стадия коррозии; б —■ сильная коррозия. |

И их содержание иногда снижалось почти по нуля. При отсутствии щелочности котловая вода при высоком давлении приобретала слабокислую реакцию, что также способствовало ускоренному разрушению экранных труб.

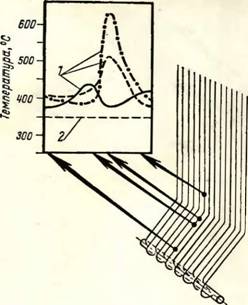

Большое значение имело то обстоятельство, что температура металла труб периодически резко .повышалась и иногда была выше 600° С (рис. 64). Зона наиболее частого и максимального повышения температуры совпадала с зоной наибольшего разрушения металла. Снижение давления в котле до 140—165 ат (т. е. до давления, при котором работают новые серийные котлы) не изменяло характера временного повышения температуры труб, но сопровождалось значительным снижением максимального значения этой температуры. Причины такого периодического повышения температуры огневой стороны наклонных труб холодной. воронки еще подробно не изучены.

|

Рис. 64. Схема изменения температуры металла по высоте экранной трубы котла ТП-240-1 (по материалам ВТИ). / — температура огневой стороны труб при нагрузке котла 230 т/ч и различных режимах работы топки; 2 — температура насыщения при давлении 182 ат. |