Машины для производства строительных материалов

Устройство конусной дробилки

В конусных дробилках материал измельчают посредством раздавливания и изгиба при качении внутреннего конуса по материалу, защемленному между поверхностями внутреннего 2 И наружного конуса 1 (рис. 4.2, б). Вал с внутренним конусом двигается так, что его ось описывает коническую поверхность с вершиной в точке А. При этом диаметрально противоположные образующие внутреннего конуса с одной стороны приближаются к поверхности наружного конуса и дробят материал, а с противоположной – удаляются от него, обеспечивая разгрузку и опускание материала. За один оборот вала этот процесс происходит по всей окружности и непрерывно повторяется, что обеспечивает плавную работу и высокую производительность дробилки.

Рисунок 4.2 – Конусные дробилки

Конусные дробилки с подвесным валом (рис.4.2, а) имеют станину 1, наружный конус 2, Футерованный бронеплитами 3. Над конусом установлена поперечина 7, в центральной части которой на кольцевой подпятник опирается верхняя часть вала 6 с Внутренним дробящим конусом 5, футерованным бронеплитами 4. Вал приводится в движение эксцентриковым стаканом 11, Который вращается от привода через шкив 10, Приводной вал 9 И пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 4.2, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину 1, наружный конус неподвижный 2 И внутренний подвижный 3.

Степень измельчения и производительность конусных дробилок регулируют подъемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного кольца относительно опорного у дробилок среднего и мелкого дробления. Имеются также конусные дробилки крупного дробления с гидравлическим регулированием размера щели.

Расчет конусных дробилок

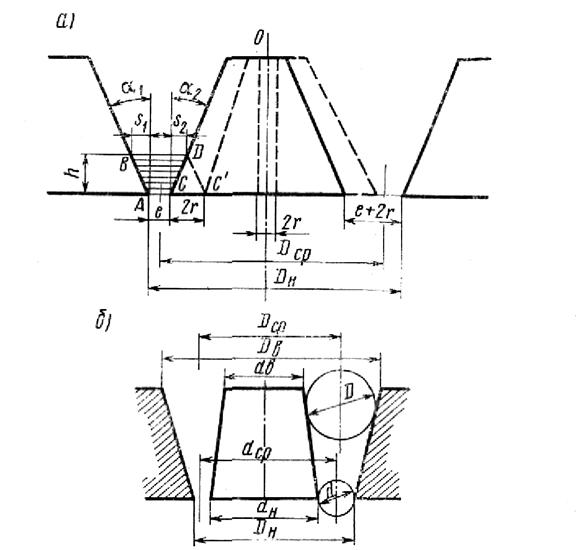

Рисунок 4.3 – Схема для расчета:

А – скорости вращения подвижного конуса конусных дробилок крупного дробления; б – мощности приводного двигателя;

Расчет скорости вращения подвижного конуса. Оптимальная скорость вращения подвижного конуса определяются аналогично расчету скорости вращения приводного вала щековой дробилки, ибо разгрузка готового продукта в обоих случаях происходит под действием его собственного веса.

Объем материала, выпадающего за одно полное качание неподвижного конуса, равен объему кольца, поперечное сечение которого представляет трапецию ABDC (рис. 4.3).

Высота кольца выпадения (при ![]() ) равна

) равна

MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT  MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.1)

MACROBUTTON MTEditEquationSection2 Equation Chapter (Next) Section 1 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 1 h * MERGEFORMAT SEQ MTChap h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTEditEquationSection2 Equation Section (Next) SEQ MTEqn r h * MERGEFORMAT SEQ MTSec h * MERGEFORMAT MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.1)

Где ![]() – величина отхода подвижного конуса от неподвижного за одно качание, М;

– величина отхода подвижного конуса от неподвижного за одно качание, М;

![]() – эксцентриситет качаний подвижного конуса, М;

– эксцентриситет качаний подвижного конуса, М;

![]() – соответственно углы образующих неподвижного и подвижного конусов с вертикалью, Град.

– соответственно углы образующих неподвижного и подвижного конусов с вертикалью, Град.

Время отхода подвижного конуса от неподвижного принимаются равными половине полного качания подвижного конуса и при угловой скорости последнего ![]() рад/с будет равно

рад/с будет равно

![]() MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.2)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.2)

Это время должно быть равно времени выпадения кусков с высоты ![]() , определяемого по закону свободного падения, т. е.

, определяемого по закону свободного падения, т. е.

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.3)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.3)

Где ![]() – ускорение силы тяжести, М/с2;

– ускорение силы тяжести, М/с2;

Приравнивая ![]() и

и ![]() находим найвыгоднейшую угловую скорость подвижного конуса (приводной конической шестерни):

находим найвыгоднейшую угловую скорость подвижного конуса (приводной конической шестерни):

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.4)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.4)

Расчет производительности. Производительность конусной дробилки для крупного дробления (с крутыми конусами) определяется объемом щебня ![]() , выходящего из машины за одну обкатку внутреннего конуса, и числом обкаток за рассчитываемое время, т. е.

, выходящего из машины за одну обкатку внутреннего конуса, и числом обкаток за рассчитываемое время, т. е.

![]() MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.5)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.5)

Объем щебня, выпадающего из дробилки за время одной обкатки конуса, будет равен объему кольца сечением ABCD (см. рис. 4.3), т. е.

![]() MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.6)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.6)

Где ![]() – средний диаметр кольца щебня, М.

– средний диаметр кольца щебня, М.

Зная, что ![]() , а

, а  , получим

, получим

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.7)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.7)

Где ![]() – число обкаток внутреннего конуса, С;

– число обкаток внутреннего конуса, С;

![]() – коэффициент разрыхления (0,45…0,6) готового продукта;

– коэффициент разрыхления (0,45…0,6) готового продукта;

![]() – размер разгрузочной щели дробилки при сближенных конусах, М;

– размер разгрузочной щели дробилки при сближенных конусах, М;

![]() – эксцентриситет качаний конуса, М.

– эксцентриситет качаний конуса, М.

Определение мощности приводного двигателя. Мощность двигателя дробилки определяется, как и для щековых дробилок, на основании гипотезы Кирпичева-Кика, согласно которой работа дробления ![]() . Объем материала, подвергаемый дроблению за один оборот конуса, определяется из выражения (рис. 4.3, б)

. Объем материала, подвергаемый дроблению за один оборот конуса, определяется из выражения (рис. 4.3, б)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.8)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.8)

Где ![]() – диаметр наибольших кусков, поступающих в дробилку, М;

– диаметр наибольших кусков, поступающих в дробилку, М;

![]() – диаметр наибольших кусков готового продукта, М;

– диаметр наибольших кусков готового продукта, М;

![]() ,

, ![]() – средние диаметры, соответственно, загрузочного и разгрузочного кольцевых отверстий, М.

– средние диаметры, соответственно, загрузочного и разгрузочного кольцевых отверстий, М.

Принимая ![]() (где

(где ![]() – диаметр наружного конуса), получим

– диаметр наружного конуса), получим

![]() MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.9)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.9)

Где ![]() – предел прочности дробимого материала, Н/м2;

– предел прочности дробимого материала, Н/м2;

![]() – модуль упругости дробимого материала, Н/м2;

– модуль упругости дробимого материала, Н/м2;

Отсюда мощность двигателя

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.10)

MACROBUTTON MTPlaceRef * MERGEFORMAT SEQ MTEqn h * MERGEFORMAT (4.10)

MACROBUTTON MTEditEquationSection2 Equation Chapter 1 Section 5 SEQ MTEqn r h * MERGEFORMAT SEQ MTSec r 5 h * MERGEFORMAT SEQ MTChap r 1 h * MERGEFORMAT