ЖИДКОСТНЫЕ РЕАКТОРЫ

Производим и продаем электроприводы ЭТУ, ЭПУ для двигателей постоянного тока, тел./email +38 050 4571330 / rashid@msd.com.ua

Критериями, по которым классифицируют жидкостные реакторы, являются периодичность или непрерывность процесса, его гидродинамический и тепловой режимы, физические свойства взаимодействующих веществ [22]:

По принципу организации процесса - непрерывного, периодического и полунепрерывного действия;

По гидродинамическому режиму - полного вытеснения, полного смешения и с промежуточным гидродинамическим режимом.

В реакторе непрерывного действия все отдельные стадии процесса химического превращения вещества (подача реагирующих веществ, химическая реакция, вывод готового продукта) осуществляются параллельно (рис. 6.1.1, а). Характер изменения концентраций реагирующих веществ в реакционном объеме различен в каждый момент времени в разных точках объема аппарата, но постоянен во времени для одной и той же точки объема.

В реакторе периодического действия все отдельные стадии процесса протекают последовательно, в разное время (рис. 6.1.1, б). Характер изменения концентраций реагирующих веществ одинаков во всех точках реакционного объема, но различен во времени для одной и той же точки объема.

Реактор полунепрерывного действия работает в неустановившихся условиях (рис. 6.1.1, в). Такой реактор можно рассматривать как непрерывнодействующий аппарат, в котором потоки входящего и выходящего из реактора вещества не равны (вследствие чего изменяется общая масса реагирующих веществ в объеме), и, кроме того, как периодически действующий аппарат, в котором ввод одного из реагирующих веществ или вывод продукта реакции осуществляется периодически.

Сравнение реакторов периодического и непрерывного действия показывает одно различие между ними. В реакторе периодическом концентрация целевого компонента изменяется от начальной до конечной, тогда как

|

Теплоноситель Продукты |

|

Теплоноси - J Гпель |

III

|

Ш |

|

Продукты реакции В) |

О

' Теплоноситель Продукты реакции

Рис. 6.1.1. Схема реакторов:

|

Теплоноситель |

|

Теплоноситель |

А - непрерывного действия; б - периодического действия; в - полунепрерывного действия; 1 - теплообменный аппарат; 2 - реактор

При непрерывном режиме работы концентрация в реакторе всегда равна минимальной для данного процесса.

При переходе от периодического процесса к непрерывному снижение скорости реакции приходится компенсировать за счет увеличения среднего времени пребывания среды. В этих условиях вместо одного аппарата используют каскад реакторов - систему из двух или более аппаратов. Чаще всего из соображений удобства эксплуатации используют аппараты одинакового объема.

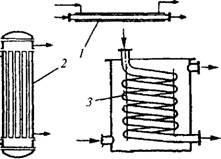

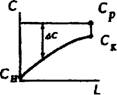

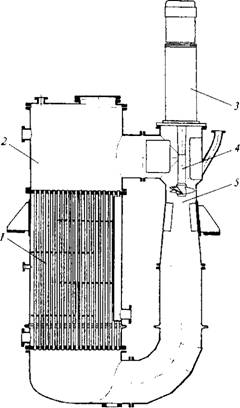

Реактор полного вытеснения характеризуется переменной концентрацией реагирующих веществ по длине аппарата, наибольшей разницей концентраций на входе и выходе из реактора (рис. 6.1.2). Изменение концентрации в реакционном объеме носит плавный характер, так как последующие реакционные объемы реагирующих веществ не смешиваются с предыдущими, а полностью ими вытесняются (рис. 6.1.3).

Практически к режиму полного вытеснения можно приблизиться в реакторе с малым

|

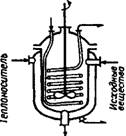

Рис. 6.1.2. Схемы реакторов полного вытеснения: 1 - однотрубного; 2 - многотрубного; 3 - змеевикового типа |

Диаметром и большой длиной при относительно высоких скоростях движения реагирующих веществ.

Следует отметить, что реакторы вытеснения имеют самую большую среднюю движущую силу процесса (АС = Ср - С). Несмотря на это они не получили широкого распространения вследствие того, что на входе в реактор

происходит скачок концентрации. Справиться с этим явлением довольно трудно. Существует несколько способов преодоления этого недостатка.. Можно распределить дозировку компонентов по длине реактора, обеспечить мгновенное смешение компонентов на входе в реактор таким образом, чтобы начало реакции в уже приготовленной смеси происходило в реакторе. Примером последнего способа может служить реакторная установка для получения нитроглицерина (рис. 6.1.4). Исходные компоненты через дозаторы подаются под давлением в инжектор 2, где происходит их мгновенное смешение. Затем смесь поступает в змеевик /, в котором протекает реакция с выделением теплоты.

|

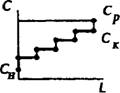

Рис. 6.1.3. Характер изменения концентрации С Целевого компонента по длине L реактора полного вытеснения (С, Сн, Ск и соответственно текущая, начальная, конечная и равновесная концентрация) |

|

Ср - |

|

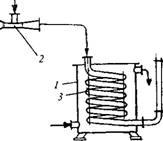

Рис. 6.1.4. Схема реакторной установки с реактором полного вытеснения: I - охладительная емкость; 2 - инжектор-смеситель, 3 - реактор-змеевик |

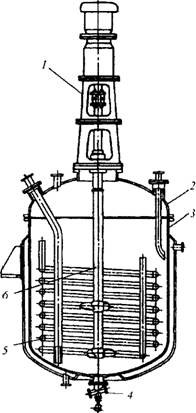

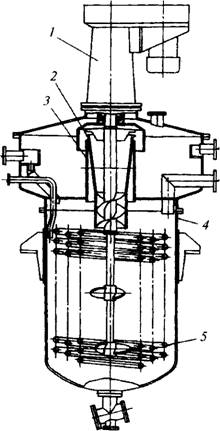

Реактор полного перемешивания обычно снабжен перемешивающим устройством и характеризуется постоянством концентрации целевого компонента во всем объеме реактора в любой момент времени (рис. 6.1.5). Предполагается практически мгновенное перемешивание реагирующих компонентов на входе в реактор. Поэтому изменение концентрации целевого компонента на входе носит скачкообразный характер. Далее изменение концентрации

|

Рис. 6.1.5. Реактор полного перемешивания: / - привод, 2 - крышка, 3 - корпус; 4 - сливной клапан; 5 - змеевик, 6 - вал с мешалками |

Не наблюдается. Средняя движущая сила процесса в таком реакторе меньше, чем в аппарате полного вытеснения АС (рис. 6.1.6).

Реакторы этого типа наиболее широко применяются для процессов нитрования, сульфирования.

Следует учитывать, что введение понятия о мгновенном распределении веществ по всему объем> аппарата является идеализированным. На практике можно говорить только о той или

Иной степени приближения к этим идеальным условиям. Тем не менее эта модель, благодаря своей простоте, используется применительно к реакторам с мешалками наиболее часто.

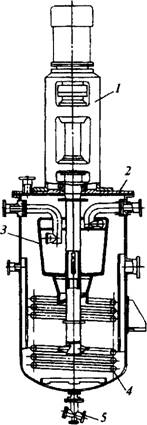

Реактор с промежуточным гидродинамическим режимом появился в связи со стремлением объединить преимущества реакторов полного вытеснения и перемешивания по средней движущей силе и температурной обстановке. Средняя движущая сила процесса в этих реакторах больше, чем в аппаратах полного перемешивания, но меньше, чем в аппаратах полного вытеснения. Характер изменения концентрации С целевого компонента аналогичен показанному на рис. 6.1.3.

|

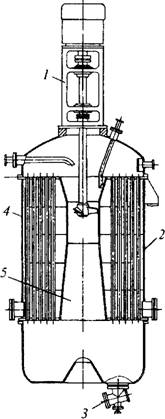

Рис. 6.1.7. Схема реактора с промежуточным гидродинамическим режимом: / - привод; 2 - корпус; 3 - сливной клапан; 4 - теплообменник; 5 - диффузор |

В аппарате должны существовать две зоны: полного перемешивания и полного вытеснения.

Реакторы с промежуточным гидродинамическим режимом применяются в тех случаях, когда процесс химического превращения вещества сопровождается большим тепловым эффектом или протекает при высоких концентрациях реагирующих веществ.

В реакторе с центральным диффузором и кожухотрубным теплообменником в диффузоре 5, ниже перемешивающего устройства, устанавливаются лопатки, профилированные по •винтовой линии, обратного направления по отношению к лопастям перемешивающего устройства (рис. 6.1.7). Они предназначены для спрямления потока в целях уменьшения гидравлического сопротивления внутренних потоков.

|

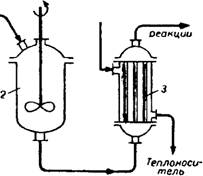

Рис. 6.1.8. Схема реактора с выносным теплообменником: 1 - теплообменник-реактор, 2- камера распределения; 3 - привод: 4 - винтовая мешалка; 5 - диффузор |

В диффузоре происходит мгновенное перемешивание поступающих компонентов. Затем смесь под напором поступает в трубки

теплообменника 4, в котором протекает реакция и осуществляется съем реакционной теплоты. При постоянном уровне в реакторе одна часть жидкой фазы отводится через переточный патрубок, а другая - возвращается во внутренний циркуляционный контур. Необходимо отметить сложность изготовления реактора такой конструкции, что связано с наличием внутри аппарата зоны полного перемешивания.

Особенностью другого конструктивного варианта реактора с промежуточным гидродинамическим режимом (рис. 6.1.8) является вынесенная камера полного перемешивания и выполненная в виде кожухотрубного теплооб - менника-реактора 1 зона полного вытеснения. Винтовая мешалка 4 (колесо осевого насоса) формирует прямолинейный поток. Принцип работы реактора аналогичен описанному выше.

В некоторых случаях процесс химического превращения веществ проводится не в одном аппарате полного перемешивания, а в нескольких таких реакторах, соединенных последовательно (рис. 6.1.9).

Рис. 6.1.10. Схема многосекционного горизонтального реактора

|

Рис. 6.1.11. Характер изменения концентрации С подлине прямоточного каскада реакторов |

Такая система, состоящая в некоторых случаях из десятка и более аппаратов, получила название каскада реакторов (или батареи реакторов). Близок к каскаду и многосекционный горизонтальный аппарат (рис. 6.1.10). В каскаде реакторов изменение концентрации реагирующих веществ носит ступенчатый характер, так как продукт реакции предыдущего реактора (или секции) является исходным реагирующим веществом в последующем реакторе. Гидродинамический режим работы каскада реакторов является промежуточным и зависит от числа аппаратов, с увеличением числа которых он приближается к режиму полного вытеснения. В каскаде увеличивается время пребывания реагирующих компонентов по сравнению с реактором полного перемешивания, а также возрастает выход целевого компонента.

|

Рис. 6.1.12. Реактор с коническим подъемником и гравитационным сепаратором: Г-привод; 2 - конический подъемник; 3 - сепаратор; 4 - корпус; 5 - змеевики |

Противоток в каскаде реакторов, требуемый при разделении двух фаз, осуществляется с использованием гравитационных или центробежных сепараторов, которые могут быть как самостоятельными машинами, так и совмещенными с реакторами. Характер изменения концентраций С в прямоточном каскаде реакторов приведен на рис. 6.1.11.

В реакторе с коническим подъемником 2 эмульсии разделение на легкую и тяжелую фракции происходит в статическом сепараторе 3 за счет разности плотностей (рис. 6.1.12). Статические сепараторы могут размещаться и рядом с нитраторами. Но при такой компоновке оборудования требуются дополнительно насосы для транспортирования легкой и тяжелой фаз. При этом возрастает требуемая производственная площадь.

С целью сокращения времени сепарации, а следовательно, габаритных размеров оборудования, применяют центробежные сепарато

|

Рис. 6.1.13. Реактор с центробежным сепаратором: 1 - привод; 2 - крышка; 3 - центробежный сепаратор; 4 - змеевик; 5 - клапан слива |

Ры, установленные на одном валу с перемешивающими устройствами (рис. 6.1.13).

В отдельную группу можно выделить реакторы с герметическим приводом и винтовым перемешивающим устройством. Их применяют для проведения быстродействующих жидко - фазных изотермических процессов с большим тепловым эффектом, для токсичных, взрывоопасных и других сред, утечка которых не допустима. Они могут быть использованы как эффективные смесители и подогреватели без осуществления химических процессов.

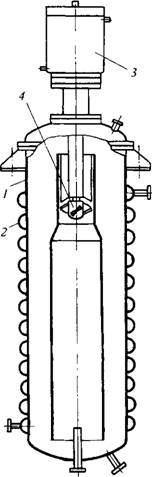

Реактор с герметическим приводом (рис. 6.1.14) состоит из корпуса 1 с теплообменным устройством 2, герметического привода 3, винтового перемешивающего устройства 4.

|

Рис. 6.1.14. Схема реактора с герметическим приводом |

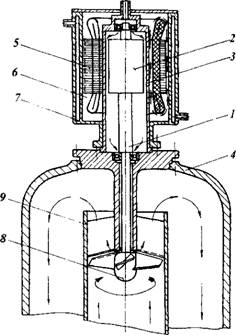

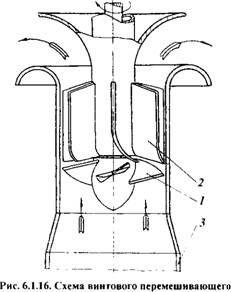

Герметический привод к винтовому перемешивающему устройству выполняется на базе серийного асинхронного электродвигателю и является взрывозащищенным (рис. 6.1.15). Такой привод называется электромагнитным. Вращающийся магнитный поток создается статором асинхронного электродвигателя, представляющим собою электромагнит с бегущим магнитным полем. Статор привода охлаждается посредством масляного термосифона. Масло охлаждается водяной рубашкой. Для защиты ротора и подшипников привода от проникновения коррозионной среды из реактора в верхнюю часть привода подается инертный газ. Винтовые перемешивающие устройства состоят из винта 7, направляющего аппарата 2 и диффузора 3, переходящего в циркуляционную трубу (рис. 6.1.16).

Корпуса аппаратов изготовляют цельносварными или с отъемной крышкой. Применение отъемных крышек для корпусов большого диаметра считается нецелесообразным, прежде всего, из-за повышенного расхода металла, трудоемкости изготовления фланцев большого диаметра и их уплотнения. Возможность внутреннего осмотра и чистки аппарата, а также сборки и разборки мешалок и внутренних устройств, обеспечивается в этих случаях путем установки люков достаточно большего размера.

Данные по выбору корпусов аппаратов с мешалками, типов перемешивающих, тепло - обменных устройств, приводов аппаратов приведены в справочной литературе [12, 14, 20,21].

|

Рис. 6.1.15. Схема герметического привода: / - вал, 2 - ротор асинхронного электродвигателя; - гильза экранирующая из немагнитного материала; - корпус реактора; 5 - статор асинхронного электродвигателя; 6 - масляная ванна; 7 - охлаждающая водяная рубашка, 8 - винт перемешивающего устройства, 9 - диффузор |

|

Устройства |

Оригинальной конструкцией реакторов являются аппараты, изготовляемые из спеченной керамики «твердого фарфора». Применяются они для проведения химических реакций агрессивных жидких сред. Находят применение в химической, фармацевтической, пищевой и других отраслях промышленности. Твердый фарфор является абсолютно водо - и газонепроницаемым. Он обладает высокой коррозионной стойкостью против кислот (за исключением плавиковой кислоты), примерно до 40 °С против щелочей небольшой концентрации и против органических жидкостей и смесей. Вследствие высокой прочности на истирание практически не наблюдается изнашивание под абразивным действием сред во время работы мешалки. Глазурованные поверхности предотвращают выпадение веществ и позволяют вести легкую очистку. Все соприкасающиеся со средой части изготовлены из керамики.

Реакторы состоят из конструкционных групп: фарфорового котла, нагревательного или охлаждающего бака, крышки, якоря и приводного агрегата с двигателем с прифланцо - ванным редуктором. В баке для нагрева или охлаждения находится змеевик, через который протекает нагревающий или охлаждающий агент.