ВЫПАРНЫЕ КРИСТАЛЛИЗАТОРЫ

В выпарных кристаллизаторах пересыщение раствора достигается за счет частичной отгонки растворителя [4, 42, 47, 66]. Такие аппараты применяют для кристаллизации веществ, растворимость которых мало зависит от температуры, а также для вещее г в, обладающих обратной растворимостью [42]. По конструкции выпарные кристаллизаторы напоминают обычные выпарные аппараты, дополненные узлом вывода кристаллической суспензии. Они могут иметь внутреннюю или выносную греющую камеру.

По принципу организации потоков все выпарные кристаллизаторы можно разделить на гри группы: кристаллизаторы с естественной или принудительной циркуляцией раствора (суспензии) и аппараты со взвешенным слоем.

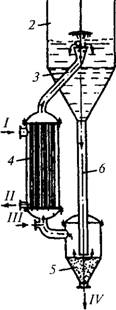

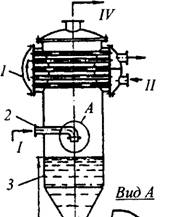

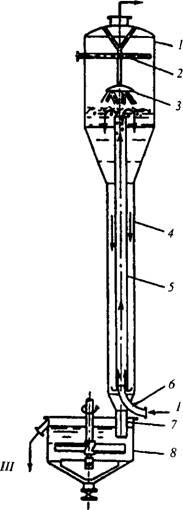

Конструкции выпарных кристаллизаторов. Выпарной кристаллизатор с естественной циркуляцией маточного раствора снабжен выносной нагревательной камерой 4 и солесборником 5 (рис. 5.3.14). Нагревательная камера 4 и сепаратор 2 соединены между собой циркуляционными трубами 3 и 6. В греющих трубках раствор испытывает дополнительное давление столба жидкости, находящейся в «подъемной» трубе 3, поэтому интенсивное парообразование начинается лишь при переходе перегретого раствора по трубе 3 в сепаратор.

В сепараторе происходит разделение парожидкостной смеси: соковый (вторичный) пар отводится через штуцер /, а суспензия, состоящая из маточного раствора и кристаллов, по трубе 6 поступает в солесборник 5. В конической части солесборника кристаллы осаждаются и периодически или непрерывно в виде сгущенной суспензии отводятся на центрифугирование. Маточный раствор с мелкими кристаллами из солесборника возвращается в нагревательную камеру, многократно циркулируя по контуру аппарата.

Довольно большой объем раствора в сепараторе способствует более полному снятию пересыщения и уменьшает вероятность образования инкрустации в циркуляционной трубе 6.

Благодаря наличию солесборника из аппарата можно отводить довольно концентрированную суспензию. Однако при этом уменьшается содержание кристаллов в циркулирующей суспензии, а следовательно, возрастает опасность их образования на стенках аппарата. По-

|

Рис. 5.3.14. Схема выпарного аппарата с выносной нагревательной камерой и солесборником: /- пар; II - конденсат; III - раствор, IV - суспензия; V - соковый пар |

Этому очень часто из циркуляционного контура исключают солесборник, что способствует увеличению концентрации кристаллов в суспензии и скорости снятия возникающего в растворе пересыщения.

Длина труб в выпарных кристаллизаторах с выносными греющими камерами обычно составляет 3...6 м. Их диаметр должен быть не менее 50 мм [42]. Скорость циркуляции раствора в трубках 1...2 м/с, при этом коэффициент теплопередачи в кристаллизаторах составляет 900... 1400 Вт/(м2-°С).

Для того чтобы избежать инкрустации стенок сепаратора, их часто полируют или производят их орошение небольшим количеством конденсата [42].

Общим недостатком выпарных аппаратов с естественной циркуляцией является сравнительно небольшая скорость движения жидкости в трубках греющей камеры, что не всегда может предупредить образование инкрустаций. Кроме того, скорость циркуляции в большой степени зависит от стабильности параметров греющего пара и его подачи. Для поддержания возможно больших ее значений требуется значительная разность температур между греющим паром и раствором (до 20...25 °С), что не позволяет варьировать тепловую нагрузку аппарата в сторону ее уменьшения для получения более крупнокристаллического продукта.

В выпарных аппаратах с принудительной циркуляцией раствора увеличение скорости циркуляции раствора уменьшает вероятность образования в нем инкрустаций и повышает надежность его работы. Принудительная циркуляция в выпарных аппаратах создается специальными насосами, которые помещают снаружи или внутри аппарата и могут обеспечивать любую заданную скорость движения раствора.

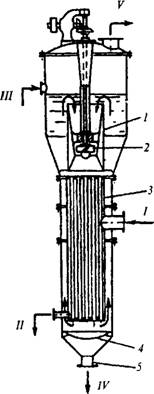

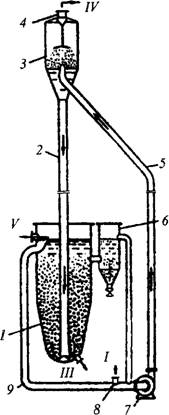

В аппаратах небольших размеров для создания циркуляции могут быть использованы быстроходные пропеллерные мешалки. В выпарном кристаллизаторе с подвесной греющей камерой циркуляция осуществляется при помощи пропеллерного насоса 2, установленного над нагревательной камерой 3 (рис. 5.3.15). Для создания равномерного потока суспензии и уменьшения гидравлического сопротивления насос снабжен направляющим патрубком /, а под нагревательной камерой расположена отражательная перегородка 4. Образующиеся кристаллы циркулируют по контуру аппарата и отводятся вместе с маточным раствором через штуцер 5.

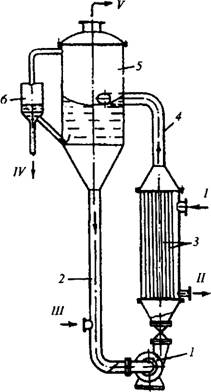

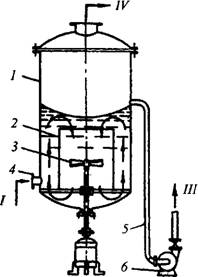

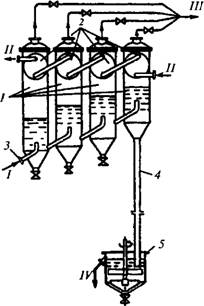

Более простым и надежным в эксплуатации является аппарат с выносной нагревательной камерой, для циркуляции раствора в котором используется насос 7, установленный вне аппарата (рис. 5.3.16). Питающий раствор, подаваемый в обратную трубу 2, смешивается с большим количеством циркулирующего маточного раствора, после чего подается в нагревательную камеру 3. Небольшая величина перегрева жидкости, а также наличие подъемной трубы 4 устраняют закипание раствора в греющих трубках; оно переносится в верхнюю часть трубы 4 и сепаратор 5. Для предупреждения отложений соли подъемную трубу иногда помещают на 1... 1,5 м ниже уровня раствора. В этом случае парообразование происходит в основном в сепараторе.

Суспензию отводят через фонарь б, позволяющий поддерживать постоянный уровень раствора в сепараторе. Наличие выносной нагревательной камеры, помимо эксплуатационных преимуществ (свободного доступа для осмотра и ремонта), позволяет осуществить тангенциальный (безударный) ввод парожидкост - ной смеси в сепаратор, что улучшает сепарацию пара от капелек раствора.

Оптимальная скорость циркуляции раствора по греющим трубкам 2...3 м/с. При меньших скоростях возможно отложение соли на теплопередающей поверхности. Увеличение скорости циркуляции не экономично ввиду резкого возрастания гидравлического сопротивления контура, а следовательно, расхода энергии на привод насоса. К тому же при скорости раствора свыше 3...3,5 м/с становится заметным механическое истирание кристаллов.

|

Рис. 5.3.15. Схема выпарного кристаллизатора с принудительной циркуляцией и подвесной нагревательной камерой: I - V - см. рис. 5.3.14 |

Допустимое содержание кристаллов в циркулирующей суспензии в аппаратах с принудительной циркуляцией значительно выше, чем в аппаратах с естественной циркуляцией и может достигать 20 % (по массе). Это, с одной стороны, снижает вероятность инкрустации внутренних поверхностей кристаллизатора, а с другой, - способствует увеличению значений коэффициентов теплопередачи [42]. Эти преимущества обусловили широкое применение таких аппаратов для выпаривания кристаллизующихся растворов солей как с прямой, так и с обратной растворимостью [42].

|

Рис. 5.3.16. Схема выпарного кристаллизатора с принудительной циркуляцией и выносной нагревательной камерой: /- Г-см. рис. 5.3.14 |

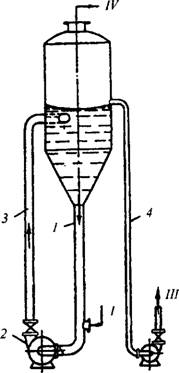

Выпарные аппараты со взвешенным слоем предназначены для получения крупнокристаллического продукта. Это аппараты с принудительной циркуляцией раствора, включающие в свой контур кристаллораститель, в котором поддерживается взвешенный слой кристаллов.

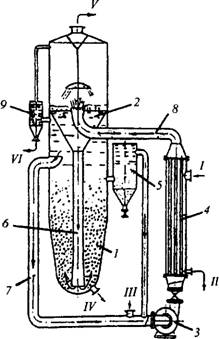

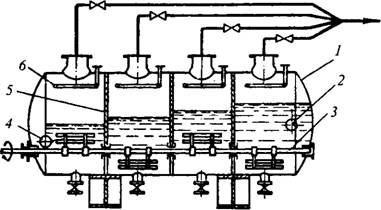

Кристаллизатор (рис. 5.3.17) состоит из кристаллорастителя 1, сепаратора 2, насоса 3, греющей камеры 4, отстойника для мелких кристаллов 5 и циркуляционных труб б, 7, 8. Аппарат работает следующим образом. Исходный раствор III, смешиваясь с циркулирующим маточником, насосом 3 направляется в греющую камеру 4, а затем по трубе 8 в сепаратор 2, в котором он вскипает. Образующий соковый пар V отводится из сепаратора, а пересыщенный раствор по трубе 6 поступает в кристалло - раститель 1, где во взвешенном слое происходит рост кристаллов. По мере прохождения раствора через взвешенный слой пересыщение раствора постепенно снимается. Из верхней части криталлорастителя осветленный раствор засасывается по трубе 7 насосом 3. Сгущенная суспензия IV отводится из нижней части кристаллорастителя. Избыток маточника раствора может отводиться через фонарь 9. Для получения более крупных кристаллов кристаллизатор снабжен отстойником 5 мелких кристаллов, которые периодически выводятся из аппарата и додаются на растворение.

|

Рис. 53.17. Схема выпарного кристаллизатора со взвешенным слоем: I-V - см. рис. 5.3.14; VI - маточный раствор |

Выпарные кристаллизаторы с взвешенным слоем позволяют получать однородный кристаллический продукт размером 0,6...2 мм [42, 47].

Расчет выпарных кристаллизаторов.

При проведении выпарной кристаллизации, как и обычной кристаллизации, выход кристаллического продукта К и маточника М можно определить из уравнений материального и теплового балансов процесса.

|

(5.3.13) |

Материальный баланс выпарной кристаллизации описывается уравнениями:

F = K + M + W -

Fxf =Кхк +Мхм + Wxw, (5.3.14)

Где F, Хр - соответственно масса (поток) исходного раствора и содержание (концентрация) в нем растворенного вещества; W, Хцг - соответственно масса удаляемых вторичных паров и содержание в них растворенного вещества; jck и jcm - концентрация растворенного вещества соответственно в кристаллической фазе и маточнике.

Если принять, что летучесть растворенного вещества мала и с потоком вторичного пара не уносятся капли маточника, то можно принять

Хцг =0. (5.3.15)

|

К = |

Тогда при совместном рассмотрении уравнений (5.3.13) - (5.3.15) получается следующая зависимость для выхода кристаллического продукта

F(xF-xM) + fVxM

(5.3.16)

Если при рассмотрении процесса выпарной кристаллизации принять определенное соотношение между содержанием кристаллической фазы и маточником в получаемой суспензии

Ь = К/М, (5.3.17)

То при решении системы уравнений (5.3.13) - (5.3.15) получается более удобная расчетная зависимость для определения выхода кристаллов

|

K = F- |

(5.3.18)

Ьхк+хм

(5.3.19)

BxK +хи

В случае кристаллизации безводных солей можно принять хк=\. При образовании

Кристаллогидратов величину хк можно определить по уравнению (5.3.5).

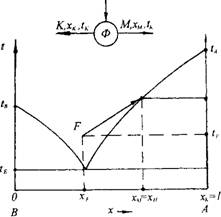

Если при кристаллизации достигается равновесие фаз, то концентрацию получаемого маточника JtM можно принять равной концентрации насыщенного раствора хн при его температуре кипения tK (рис. 5.3.18). В свою

Очередь, температура кипения раствора зависит от давления Р в аппарате и температурной депрессии раствора 6Т [42]. При этом температура

TK=tB+bT.

Где /в - температура насыщенных паров растворителя (воды) при давлении в аппарате р.

Расход теплоты на проведение выпарной кристаллизации QH можно определить из теплового баланса процесса

Qh =V(ln - cBtn) = WI-K(rKp-cKtK)-

— Fcftf + McMtK, (5.3.21)

Где D - расход греющего пара на процесс кристаллизации; св - теплоемкость конденсата

|

При этом выход вторичного пара \ (Ь+l)xF |

|

W = F |

(воды); /п, / - энтальпии соответственно греющего и вторичного пара; tn - температура насыщения греющего пара.

Из уравнения (5.3.21) можно определить расход греющего пара на проведение процесса

Qh

D--

М-К(гкр-cKtK )-FcFtF +McMtK

(5.3.22)

Площадь поверхности теплообмена греющей камеры кристаллизатора

Q*

(5.3.23)

Ч'п-'к)

Где к - коэффициент теплопередачи от конденсирующегося пара к кипящему раствору.

5.3.4. ВАКУУМ-КРИСТАЛЛИЗАТОРЫ

|

А) |

|

(5.3.20) |

|

Hf=tk |

|

Рис. 5.3.18. Расчетная схема выпарной кристаллизации (а) и диаграмма равновесия фаз {б) |

В вакуум-кристаллизаторах процесс кристаллизации осуществляют без подвода теплоты в результате адиабатического испарения части растворителя путем понижения давления, т. е. за счет самоиспарения. При этом на растворение испарителя расходуется физическая теплота самого раствора, что приводит к его охлаждению до температуры кипения при остаточном давлении. В этом случае пересыщение достигается вследствие как повышения концентрации раствора, так и за счет понижения температуры. Количество испаряющегося растворителя обычно составляет 8...10% общей массы раствора. Такой процесс называют также вакуумный, вакуум-выпарной или адиабатной кристаллизации.

Вакуум-кристаллизаторы в меньшей степени подвержены инкрустации по сравнению с кристаллизаторами других типов, отличаются значительной производительностью и большим разнообразием конструкций. Они относительно просты по конструкции, не имеют громоздкого привода и в ряде случаев могут быть выполнены без каких-либо движущихся частей. Отсутствие теплопередающих поверхностей позволяет изготовлять их из любых коррозионно - стойких материалов, в том числе обладающих малой теплопроводностью или облицовывать их изнутри коррозионными материалами. Это обстоятельство часто оказывает решающее значение при выборе кристаллизационного оборудования для химических производств с агрессивными растворами.

При вакуумной кристаллизации становится возможным использовать скрытую теплоту конденсации соковых паров для нагрева исходных растворов или воды, направляемой на растворение сырья. Кроме того, выделяющаяся при выпадении кристаллов теплота полезно расходуется на выпаривание растворителя. В охладительных кристаллизаторах это количество теплоты необходимо отводить с охлаждающим агентом.

Применение вакуумной кристаллизации особенно целесообразно для веществ, растворимость которых относительно медленно уменьшается с понижением температуры.

Существенными недостатками вакуум - кристаллизаторов долгое время оставалось получение в них только мелкокристаллического продукта, средний размер которых не превышает 0,10...0,15 мм, а также образование инкрустаций в зоне кипения раствора, для удаления которых аппараты необходимо было останавливать на промывку. Эти недостатки устранены в циркуляционных вакуум-кристалли - заторах, что обеспечило их широкое распространение.

При небольшой производительности или периодичности предыдущих производственных процессов иногда используют вакуум - кристаллизаторы периодического действия. По мере понижения давления в аппарате раствор вскипает и вследствие испарения части растворителя охлаждается до температуры, соответствующей температуре кипения при данном разрежении. После охлаждения раствора до конечной температуры в аппарате повышают давление до атмосферного и полученную суспензию отводят на центрифугирование.

Ввиду высокого пересыщения раствора при периодической кристаллизации часто получают мелкокристаллический продукт, а на внутренней поверхности аппарата, особенно в зоне кипения раствора, образуются наросты соли [42]. Путем эмалирования внутренних стенок кристаллизатора и обеспечения высоких скоростей перемешивания раствора можно существенно уменьшить скорость образования инкрустаций. Однако следует отметить, что при периодической работе кристаллизатора отложение соли на стенках не создает особых неудобств при эксплуатации аппарата, так как после каждой новой загрузки горячего раствора эти осадки полностью растворяются.

Конструкции вакуум-кристаллизаторов. Простейшим вакуум-кристаллизатором непрерывного действия является однокорпус - ный аппарат с гидравлическим затвором (рис. 5.3.19). Через штуцер 2 в аппарат непрерывно подается горячий раствор, образующиеся кристаллы вместе с маточным раствором поступают по барометрической трубе 4 в гидрозатвор, откуда через переливной штуцер 7 отводятся на последующие технологические операции. Для предупреждения осаждения соли на дно гидрозатвор снабжается мешалкой 6.

Разница уровней раствора в сепараторе и гидрозатворе (барометрическая высота #б) зависит от атмосферного давления, плотности суспензии и остаточного давления в сепараторе.

Гидрозатворы кристаллизаторов могут выполняться и без мешалки. В этом случае они имеют вид цилиндра, диаметр которого выбирают так, чтобы скорость восходящего потока была в несколько раз больше скоростей осаждения наиболее крупных кристаллов. Однако гидрозатворы без мешалок менее надежны в работе, так как уменьшение скорости подачи питающего раствора в кристаллизатор или временное прекращение его подачи могут вызвать осаждение кристаллов и забивание барометрической трубы.

Вследствие быстрого вскипания и охлаждения раствора в рассматриваемом аппарате процесс кристаллизации протекает при высоком пересыщении, что приводит обычно к образованию мелкокристаллического продукта с кристаллами размером не более 0,1 мм [42].

Этого типа аналогичны описанному выше охладительному кристаллизатору со взвешенным слоем с той лишь разницей, что пересыщение в них создается не охлаждением через стенку, а в результате самоиспарения раствора под вакуумом. Такие кристаллизаторы бывают открытого и закрытого типов.

|

|

В кристаллизаторе открытого типа горячий концентрированный раствор поступает в аппарат через штуцер 8, смешивается с циркулирующим маточным раствором (в соотношении 1 : 50 ... 1 : 200), перегревая его при этом на 0,2...2,0 °С и насосом 7 подается в сепаратор (рис. 5.3.20). Раствор вскипает в сепараторе и охлаждается на эту же величину 0,2.. .2 °С.

|

Рис. 5.3.19. Схема вакуум-кристаллизатора с гидравлическим затвором: ~~ / - конденсатор; 2 - штуцер для подачи раствора; 3 - корпус аппарата; 4 - барометрическая труба; 5 - гидравлический затвор; б - мешалка; 7 - штуцер для отвода суспензии; 8 - резиновый насадок на конце питающего штуцера; / - раствор; II - вода; III - суспензия; IV - соковый пар |

|

Рис. 5.3.20. Вакуум-кристаллизатор со взвешенным слоем и открытым корпусом: / - корпус; 2, 5, 9 - циркуляционные трубы; 3 - сепаратор; 4 - штуцер сокового пара; б - отстойник мелкой соли; 7 - циркуляционный насос; 8 - штуцер для подачи раствора; /, ///, IV - см. рис. 5.3.19; V - маточный раствор |

Подвод питания через штуцер, расположенный выше уровня раствора, позволяет уменьшить скорость образования инкрустаций на стенках аппарата. Однако питающий штуцер очень быстро зарастает осадком, так как именно здесь раствор вскипает и создается наибольшее пересыщение. Для устранения инкрустаций в штуцере на его конец монтируется резиновый насадок 8. При разбрызгивании раствора насадок подвергается вибрации, препятствующей отложению солей.

Вакуум-кристаллизаторы со взвешенным слоем применяют для получения крупнокристаллического продукта (с кристаллами размером 1 ...2 мм). По принципу действия аппараты

18 - 10358

Таким образом, возникающее пересыщение не выходит за пределы, допустимые для получения крупных кристаллов в оборудовании этого типа. Пересыщенный раствор по трубе 2 поступает в корпус 1, и далее процесс идет так же, как в охладительном кристаллизаторе. Соковый пар из сепаратора удаляется через штуцер 4.

Кристаллизаторы закрытого типа имеют более сложную конструкцию [42, 47, 66].

В аппаратах со взвешенным слоем, как и во всех вакуум-кристаллизаторах, наиболее опасными с точки зрения образования инкрустаций являются внутренние поверхности сепаратора, а также трубы 2, которые соприкасаются с максимально пересыщенным раствором.

Для предотвращения образования инкрустаций можно рекомендовать полировку стенок сепаратора или орошение их конденсатом, экранирование стенок от кипящего раствора эластичными вибрирующими материалами, местный обогрев стенок ниже уровня раствора ит. д.

Циркуляционные вакуум-кристаллизаторы находят в химической промышленности все более широкое распространение. Отличаясь от аппаратов со взвешенным слоем более высокой производительностью, они в то же время позволяют получать сравнительно крупнокристаллический продукт, средний размер которого 0,25...0,45 мм, а в случае удаления мелочи - даже 0,65...0,80 мм [42].

Отличительная особенность этих аппаратов состоит в том, что благодаря интенсивной циркуляции горячий питающий раствор предварительно смешивается с уже охлажденным маточным раствором. В результате такого смешения температура раствора становится всего лишь на несколько градусов (или даже десятых долей градуса) выше температуры кипения при данном вакууме, и при самоиспарении раствора в нем возникает сравнительно небольшое пересыщение. Кроме того, путем циркуляции в зоне кипения раствора поддерживается большое количество кристаллов. Они при своем росте быстро снимают пересыщение, снижая тем самым скорость образования новых зародышей.

Таким образом, смешение питающего раствора с большим количеством маточного и наличие сильно развитой кристаллической поверхности в зоне кипения раствора резко снижают пересыщение при кристаллизации, что

|

Рис. 5.3.21. Схема циркуляционного вакуум-кристаллизатора с пропеллерной мешалкой: /- раствор; III - суспензия; IV - соковый пар |

Позволяет не только получить сравнительно крупные кристаллы, но и существенно уменьшить или даже полностью устранить образование инкрустаций на внутренней поверхности аппарата.

Циркуляционные вакуум - кристаллизаторы бывают с внутренним и внешним контуром циркуляции [42, 47].

В кристаллизаторах с внутренним контуром циркуляцию обычно создают с помощью пропеллерных мешалок [4, 42, 47] (рис. 5.3.21). По оси корпуса I расположена циркуляционная труба 2 и пропеллерная мешалка 3. Горячий раствор, поступая через штуцер 4, смешивается с циркулирующим маточным раствором. Образовавшиеся кристаллы в виде суспензии отводятся по переливной трубе 5 насосом 6 на последующую переработку. Продолжительность работы такого аппарата между промывками колеблется от двух до четырех недель.

В кристаллизатор с циркуляционным насосом 2 (рис. 5.3.22) горячий раствор поступает во всасывающую линию /, смешивается с большим количеством циркулирующего маточного раствора и по трубе 3 подается в кристаллизатор. Суспензия из сепаратора сливается по трубе 4 и насосом 5 подается на центрифугу.

|

Рис. 5.3.22. Схема вакуум-кристаллизатора с циркуляционным насосом |

Гидравлическое сопротивление контура кристаллизатора обычно невелико (не выше 1,0...1,5 мм рт. ст.), поэтому можно пользоваться низконапорными пропеллерными осевыми насосами, имеющими большую производительность при сравнительно небольшой потребляемой мощности.

Для получения крупнокристаллического продукта в циркуляционных вакуум-кристаллизаторах иногда осуществляют искусственное сгущение суспензии и удаление наиболее мелких кристаллов путем отвода части маточного раствора через специальный осветитель [42, 47].

|

IV |

|

Рис. 5.3.23. Схема вакуум-кристаллизатора с естественной циркуляцией раствора: 1,111, IV - см. рис. 5.3.21 |

Вакуум-кристаллизатор с естественной циркуляцией раствора (рис. 5.3.23) состоит из корпуса 4, циркуляционной трубы 5, сепаратора/и гидрозатвора 8 с мешалкой. Сверху над центральной трубой расположен отбойник 3 для гашения кинетической энергии парожид - костной смеси и уменьшения, тем самым, брызгоуноса в конденсатор. Аппарат промывается при помощи оросительного устройства 2.

Питающий раствор по штуцеру 6 подается в центральную трубу 5. Поднимаясь, он вскипает в ее верхней части вследствие понижения давления. Так как в трубе образуется парожидкостная эмульсия, плотность которой меньше плотности суспензии в кольцевом пространстве между центральной трубой и корпусом 4, в кристаллизаторе возникает естественная циркуляция раствора вверх по центральной трубе и вниз по кольцевому сечению. Образовавшиеся кристаллы по барометрической трубе 7 отводятся в гидрозатвор 8, откуда поступают на центрифугу.

Для аппаратов с естественной циркуляцией степень смешения обычно равна 10... 12, а температура раствора после смешения на 5...6 °С выше его температуры кипения в сепараторе. Средний размер получаемых кристаллов составляет 0,30...0,35 мм. Наибольшая скорость циркуляции в центральной трубе (0,3...0,4 м/с) достигается, если верхний конец ее расположен на 100... 150 мм ниже уровня кипящего раствора в сепараторе.

По сравнению с описанными выше циркуляционными кристаллизаторами аппарат с центральной трубой отличается простотой конструкции, так как для создания циркуляции не используется пропеллерная мешалка или насос. Иногда циркуляцию раствора в кристаллизаторах рассматриваемого типа производят с помощью струйных насосов.

Многокорпусные вакуум-кристаллизато - ры, в которых процесс охлаждения раствора разбивается на ряд ступеней, получили распространение в крупнотоннажных производствах. На рис. 5.3.24 представлена схема четырехкор - пусной вакуум-кристаллизационной установки, в каждом из корпусов которой поддерживается различный, постепенно возрастающий вакуум. В верхней части каждого корпуса 1 установлены трубчатые поверхностные конденсаторы 2, последовательно соединенные друг с другом по охлаждающей воде. Горячий раствор через штуцер 3 подается в первый корпус, где вскипает и за счет самоиспарения охлаждается до температуры, соответствующей остаточному давлению в этом корпусе. Частично охлажденный раствор с выпавшими кристаллами самотеком переходит во второй корпус и охлаждается аналогично. Наряду с образованием новых зародышей во втором корпусе происходит рост тех кристаллов, которые поступили в него из первого корпуса. Затем маточный раствор с кристаллами таким же образом переходит в последующие корпуса, а из последнего по барометрической трубе 4 отводится в гидрозатвор 5 и далее на центрифугу.

Так как с повышением вакуума возрастает барометрическая высота, то уровень раствора в корпусах повышается от первого аппарата к последнему, и при большой разности давлений между корпусами их приходится устанавливать ступенчато. Число ступеней в таких многокорпусных установках может доходить до 12... 14 и даже 24. Однако наибольшее распространение в практических условиях получили трех- и четырехкорпусные установки.

Многокорпусные вакуум-кристаллизато - ры позволяют существенно снизить расход охлаждающей воды. Теплоту конденсации соковых паров можно использовать для нагрева исходного раствора, если его направить в поверхностные конденсаторы вместо охлаждающей воды.

Многокорпусные установки более экономичны и по расходу энергии на создание вакуума, так как основная масса растворителя испаряется при сравнительно небольшом остаточном давлении (в первых ступенях), максимальный же вакуум поддерживается только в последней ступени.

В таких установках, естественно, замедляется охлаждение раствора, что позволяет получить более крупные кристаллы.

Чтобы сделать установку более компактной, часто в одном корпусе размещают три-четыре ступени. При этом кристаллизатор обыч -

|

Рис. 53.24. Схема многокорпусной вакуум-кристаллизационной установки: /-раствор; II- вода; III - соковый пар; IV - суспензия |

Но выполняют в виде горизонтально расположенного цилиндрического корпуса 1, который по всей длине имеет лопастную мешалку 3 и разделен на отдельные камеры перегородками 5 с отверстием в нижней части для перетока суспензии из одной камеры в другую (рис. 5.3.25). В каждой камере поддерживается свой постепенно повышающийся вакуум. Горячий раствор непрерывно подается в первую ступень через штуцер 4, маточный раствор с кристаллами отводится из последней ступени через штуцер 2. Для смыва инкрустаций с внутренних поверхностей аппарата каждая ступень имеет специальное разбрызгивающее устройство б, через которое стенки могут орошаться водой.

Важной составной частью вакуум-кристаллизаторов является аппаратура для создания и поддержания вакуума. В качестве вакуум - насосов для кристаллизационных установок обычно применяют эжекторные пароструйные насосы, которые компактны, просты по устройству и в эксплуатации и не требуют при монтаже специального фундамента [4, 42]. Большим преимуществом таких насосов является отсутствие движущихся частей, благодаря чему они могут быть изготовлены из различных коррозионно-стойких материалов и использованы для удаления агрессивных парогазовых смесей. Правда, их КПД значительно ниже КПД механических вакуум-насосов.

Для уменьшения расхода пара часто используются многоступенчатые пароструйные насосы или, так называемые, пароэжекторные блоки [42]. В этом случае воздух и другие не- конденсирующие примеси газов, попадающие в пар из раствора или при подсосе через неплотности аппаратуры, откачиваются из основного конденсатора эжектором первой ступени. Затем паровоздушная смесь поступает в промежуточный конденсатор (обычно конденсатор смешения), в котором конденсируется основная масса пара, а оставшийся пар вместе с примесями сжимается эжектором второй ступени и подается во второй промежуточный конденсатор смешения и т. д.

В зависимости от создаваемого вакуума, параметров охлаждающей воды и пара для ва- куум-кристаллизационных установок обычно используются двух-, трех - или черырехступен - чатые пароэжекторные блоки. При температуре охлаждающей воды 15...20 °С и давлении пара 0,6...0,9 МПа такие блоки позволяют создать в системе вакуум, соответствующий остаточному давлению 5,3...3,3 кПа и температуре кипения воды 34...26 °С. При необходимости эту температуру можно понизить путем создания более глубокого вакуума.

|

Рис. 5.3.25. Схема горизонтального многоступенчатого вакуум-кристаллизатора: 1 - корпус; 2 - штуцер для выхода суспензии; 3 - лопастная мешалка; 4 - штуцер для подвода раствора; 5 - перегородка; б - оросительное устройство |

Для конденсации сокового пара могут быть использованы либо поверхностные конденсаторы, либо конденсаторы смешения [4, 42].

Расчет вакуум-кристаллизаторов. Материальный баланс вакуумной кристаллизации такой же, как и при выпарной кристаллизации. Он описывается уравнениями (5.3.13) - (5.3.16). При этом, как и в случае выпарной кристаллизации, концентрация получаемого маточника jcm зависит от температуры кипения раствора в сепараторе tK. В свою очередь, температура tK зависит от остаточного давления в сепараторе и температурной депрессии раствора.

Уравнение теплового баланса в данном случае имеет вид

FcFtF +Кгкр =KcKtK +McMtK +WI.

При совместном решении уравнений (5.3.13) - (5.3.15) и (5.3.24) получается следующая зависимость для определения выхода кристаллической фазы в процессе вакуумной кристаллизации:

^ _ {xF-xM)I^xFcJK~xMcFtF К— г ----------- .

(^кр ~~~(ХК ~-*-М