ТВЕРДОФАЗНЫЕ ЭКСТРАКТОРЫ

Твердофазные экстракторы служат для извлечения целевых компонентов из твердых, как правило, пористых материалов растворителями и отделения полученных растворов этих компонентов в растворителях от отработанных твердых пористых веществ [51, 54].

Необходимо отметить, что в литературе нет единого мнения по разграничению понятий «растворение», «выщелачивание», «экстрагирование». Во многих случаях обобщающим термином считают экстрагирование - способ разделения смеси жидких или твердых веществ с помощью избирательных растворителей.

Растворение считают простейшим случаем процесса экстрагирования из твердой фазы (твердое тело однородно и целиком состоит из растворимого в данной жидкости вещества).

Процессы экстрагирования и выщелачивания характеризуются тем, что в них исходная твердая фаза всегда содержит как растворимые (целевые компоненты), так и нерастворимые (твердый скелет-носитель) вещества. При экстрагировании извлекаемые продукты диффундируют из пор исходной твердой фазы к ее поверхности. Однако при растворении продукта, состоящего из двух или нескольких компонентов, скорость растворения которых различная, можно наблюдать аналогичную картину: медленно растворяющийся компонент образует пористую структуру, в которой диффундируют продукты растворения более легко и быстро растворяющихся компонентов, а также растворитель.

Реакции растворения, как правило, включают три стадии: 1) перенос растворителя к поверхности, на которой происходит его взаимодействие с растворяемым веществом; 2) собственно химическая реакция и образование соль - ватов; 3) отвод продуктов реакции от реакционной поверхности.

Экстракционные твердофазные процессы часто называют диффузионными, так как движущей силой переноса целевых компонентов из исходной смеси в экстрагент является разность концентраций. Как и все диффузионные процессы, экстрагирование зависит от температуры и других параметров, определяющих физические условия процесса. Температура существенно влияет на кинетику экстрагирования: с ее повышением увеличивается скорость извлечения, однако из-за свойств обрабатываемых материалов в промышленной практике обычно экстрагирование проводят при умеренных температурах (ниже 150 °С) или даже при температурах ниже температуры окружающей среды (сжиженными газами в качестве экстра - гентов). Скорость диффузионного извлечения существенно зависит от величины энергии активации £акт, которая является усредненной характеристикой процесса.

Применение повышенных температур позволяет проводить экстрагирование при меньших скоростях экстрагента: с повышением температуры процесса до 60 °С скорость обтекания частиц основным потоком растворителя можно уменьшить в 1,5-2 раза. В промышленной практике экстрагирование обычно ведут при атмосферном давлении и, лишь в отдельных случаях (при большой летучести экстрагента), при повышенном.

При проведении экстрагирования, выщелачивания или растворения используют ряд вспомогательных процессов: подготовку сырья; подготовку и регенерацию экстрагента; перемешивание, а также разделение суспензий отстаиванием, центрифугированием, кристаллизацией и др.

Существует множество моделей экстракционных процессов для условий непрерывности или периодичности их протекания, а также различного направления основных потоков (прямо - и противотока, перекрестного тока) исходного материала и экстрагента.

Гидродинамика процессов тесно связана с выявлением структуры потоков, установлением влияния их относительных скоростей, перемешивания, наличия застойных зон и др. и, в конечном счете, определяет основные энергетические затраты.

Классификация экстракторов. Твердофазные экстракторы можно систематизировать по следующим классификационным признакам: по режиму работы - периодического, полупериодического и непрерывного действия; по взаимному направлению движения экстрагента и твердой фазы - противоточные, прямоточные, с периодическим процессом, с процессом полного смешения, с процессом в слое и комбинированные; по характеру циркуляции экстрагента - с однократным прохождением, с рециркуляцией экстрагента и оросительные; по давлению в экстракторе - работающие под атмосферным давлением, под вакуумом и под избыточным давлением; по свойствам обрабатываемой твердой фазы - для крупнозернистых, мелкозернистых, тонкодисперсных, пастообразных. волокнистых и других материалов; по гидродинамическому характеру процесса. протекающего в аппарате. - с неподвижным, движущимся и взвешенным слоем твердых частиц.

По направлению и способу транспортирования твердого материала и экстракта, конструкции аппаратов подразделяют на шесть основных типов: карусельные; конвейерные; вертикальные колонные; горизонтальные шне - ковые и лопастные; барабанные; смесительно - разделительные экстракционные установки.

Кроме того, экстракторы классифицируют на две большие группы: 1) аппараты с механическими транспортирующими устройствами; 2) аппараты, в которых для транспорта контактирующих фаз используется энергия жидкой или паровой (газовой) фаз, участвующих в процессе и вводимых извне специально для этой цели.

Аппараты с механическими транспортирующими устройствами. Экстракторы с механическими транспортирующими устройствами в свою очередь подразделяются на карусельные, конвейерные и колонные.

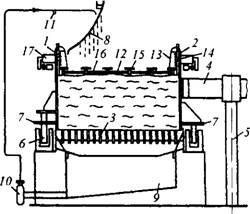

Карусельные экстракторы работают по принципу периодического заполнения экстрагируемым материалом с последующим опорожнением отдельных секций (ячеек). В карусельном экстракторе с прижимными решетками горизонтальный ротор образован наружной 1 и внутренней 2 цилиндрическими стенками и разделен радиальными перегородками на контактные ячейки (рис. 5.6.20). В нижней части ротора находится неподвижная дренажная решетка 3, снабженная окном для выгрузки твердого остатка. Ротор закреплен с помощью крестовины 4 на оси 5. Он опирается на ролики 6 Через кольцевые опоры 7. Ротор периодически вращается с помощью двух пар гидроцилиндров, расположенных в диаметрально расположенных точках. Противоточная циркуляционная система растворителя состоит из оросителей 8, сборников-поддонов 9, циркуляционных насосов 10 и трубопроводов 11. Ороситель 8 Представляет собой наклонный (с целью отвода осевших в растворителе частиц) лист с отверстиями.

Каждая контактная ячейка экстрактора снабжена нажимной решеткой 12 с храповыми зубчатыми зажимами 13, фиксируемыми на стенках ротора штифтами 14. Нажимные решетки 12 состоят из продольных Т-образных колосников 15, связанных поперечными круг -

|

Рис. 5.6.20. Схема карусельного экстрактора с прижимными решетками |

Лыми стержнями 16. Решетка фиксируется на слое материала пружинами 17, выравнивая слой материала, улучшая условия смачивания и контакта фаз.

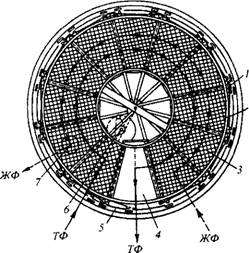

В карусельном экстракторе с шиберными секторными ячейками каждый сектор-шибер 1 днища соответствует в плане размерам ячейки ротора 2 (рис. 5.6 21), перекрывая которую образует закрытую снизу камеру 3 для обрабатываемого материала. Разгрузка ведется через шахту 4. Секторы днища опираются роликами на кольцевую направляющую 5 и по мере заполнения твердой фазой периодически приводятся в движение толкателем 6. После выгрузки закрытая камера 3 перемещается под разгрузочное устройство 7, а разгруженная ячейка (без сектора-шибера) занимает ее место в промежутке между зонами загрузки и выгрузки. Далее цикл повторяется.

Достоинства карусельных экстракторов - соблюдение противотока между фазами, малая степень разрушения частиц в процессе экстрагирования, хорошее использование объема аппарата, относительная простота конструкции.

В конвейерных экстракторах транспортирующим органом может служить ленточный горизонтальный, ленточно-рамный, ковшовый (ячеечный) или шнековый конвейер. При этом в разных конструкциях аппаратов продольная ось конвейера, а также корпус аппарата могут быть расположены вертикально, горизонтально или под углом к горизонту.

|

Рис. 5.6.21. Карусельный экстрактор с шиберными секторными ячейками |

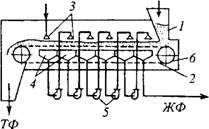

В оросительном ленточном экстракторе (рис. 5.6.22) измельченный твердый материал из бункера 1 поступает на ленточный конвейер 2 с отверстиями, свежий экстрагент подается в левый распылитель 3, проходит поперек движущегося слоя дисперсного материала и стекает в приемную емкость 4. Насос 5 подает еще не полностью насыщенный экстракт на следующий участок слоя материала, и т. д. Процесс в аппарате протекает по сложной схеме - перекрестный ток фаз при переходе от участка к участку и противоточное движение в целом.

Основное преимущество конструкции - возможность получения экстракта высокой концентрации с малым содержанием взвешенных частиц.

Аппараты с ковшовыми и корзиночными конвейерами фирм Бамаг, Окрим, Андерсон (США) применяются в маслоэкстракционном производстве.

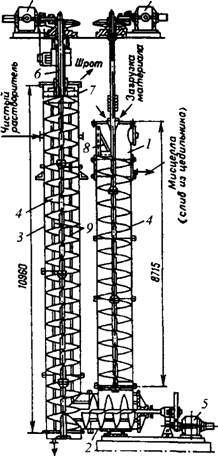

Вертикальный шнековый экстрактор Для многотоннажного производства, работающий также по способу погружения, состоит из загрузочной колонны У, горизонтального звена 2 и экстракционной колонны 3 (рис. 5.6.23). Внутри корпуса экстрактора (в каждой колонне) расположены рабочие шнеки 4 с отверстиями, которые приводятся во вращение от электродвигателей 5 через соответствующие редукторы. Вал горизонтального шнека составляет одно целое с осью редуктора. В верхней части шнекового вала колонны 3 установлен полый вал б, на нижнем конце которого укреплен лопастной сбрасыватель шрота 7. Внутри верхней части колонны 1 расположен упорный кронштейн 8 для предотвращения вращения загружаемого твердого материала вместе со шнеком. Для предотвращения прово -

|

5 5 |

|

Рис. 5.6.23. Экстрактор НД-1250 |

|

Мисцел/Ю (отвод) |

Рачивания материала горизонтальным шнеком и шнеком экстракционной колонны 3 вдоль образующей цилиндров установлены направляющие планки 9.

К группе конвейерных экстракторов можно также отнести двухколонные U-образ - ные экстракторы, башенные многоколонные фирмы Олье (Франция), ковшовые фирмы Больман (Германия).

|

Рис. 5.6.22. Схема оросительного ленточного экстрактора: /- экстрагент; II- твердый материал; III- экстракт; IV- отработанный материал |

Горизонтальные шнековые экстракторы Совершенствуются в направлении разработки устройств, обеспечивающих улучшение массо - обменных свойств слоя твердого материала. На рис 5.6.24 в горизонтальном экстракторе с секционирующими шнеками твердая фаза через

|

Твердая фаза Раствопитель

IРаствор Рис. 5.6.24. Схема экстрактора с секционирующими шнеками: 1 - бункер; 2 - корпус; 3 - окно; 4,5- штуцера для ввода жидкости и вывода твердого остатка; б - сплошной вал; 7 - мешалка; 8 - перегородка; 9 - прерывистый шнек; 10 - полый вал |

Загрузочный бункер 1 поступает на сплошную часть шнека 2 и перемещается вдоль оси вплоть до первой секции. В секции пропеллерной мешалкой 7 создают циркуляционные токи. Растворяющая жидкость и твердая фаза движутся в пределах секции по замкнутой траектории. Мешалками в соседних секциях создают движение в противоположных направлениях - все это вместе с перегородками и лопастями прерывистого шнека препятствует продольному перемешиванию.

При вращении прерывистого шнека твердая фаза последовательно перемещается из секции в секцию, причем время пребывания ее в каждой секции определяется и регулируется частотой вращения шнека. Жидкость, многократно циркулируя вместе с твердым материалом в каждой секции, движется противотоком по отношению к результирующему движению твердой фазы. На выходе из последней ступени твердая фаза вновь захватывается сплошной частью шнека и подается к разгрузочному устройству.

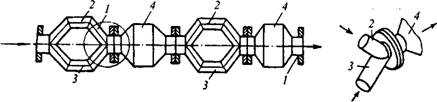

Для интенсификации массообмена между жидкостью и твердым телом в процессах промывки, экстрагирования, выщелачивания материалов органического или неорганического происхождения предложен аппарат, представленный на рис. 5.6.25. Аппарат состоит из трубчатого корпуса 1 с чередующимися элементами сужений, выполненными в виде двух труб 2 и 3 и расширений 4, с которыми трубы 2 и 3 соединены наклонно При принудительном пропускании суспензии с определенной скоростью через устройство внутри труб 2 и 3, общее сечение которых меньше элементов 4, создаются условия кавитирования жидкости. Сечения элементов отвечают таким скоростям течения жидкости, которые достаточны для мгновенного захлопывания кавитационных полостей в жидкости. В местах соединения труб 2 и 3 с элементами 4 кавитирующая суспензия подвергается дополнительным гидродинамическим столкновениям встречными струями.

Достоинством экстракторов конвейерного типа является высокая их производительность, что позволяет получить продукт низкой себестоимости.

Колонные твердофазные экстракторы По конструктивным признакам делятся на одно - и многоколонные, по расположению основного корпуса (корпусов) - на вертикальные, горизонтальные и наклонные, а по виду транспортного органа - на лопастные, шнековые и цепные.

|

Узел 1 |

|

Суспензия |

|

Рис. 5.6.25. Схема аппарата для интенсификации массообмена в системах жидкость - твердое тело |

Достоинства аппаратов этого типа - высокий коэффициент заполнения полезного объема аппарата твердым материалом, непрерывность противоточного процесса, позволяющая включать аппарат в непрерывно действующие технологические линии, простота конструкции. Однако работа аппаратов этого типа зависит от вида обрабатываемого сырья. В случае растительного сырья в экстракторе образуются пробки в местах сочленения шнеков, что затрудняет движение экстрагента и создает застойные зоны необработанного материала. При

применении гранулированных материалов с твердым пористым скелетом резко возрастает трение между движущимся шнеком и материалом, причем увеличивается степень дробления материала, попадающего в зазоры между шнеком и корпусом, что повышает расход энергии. Контакт жидкости и материала также полностью не достигается.

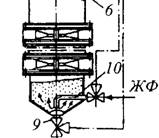

УкрНИИХИММАШем разработан двух - роторный смеситель с разгрузочным шнеком, применяемый в химической, пищевой и других отраслях промышленности в качестве экстрактора (рис. 5.6.26).

Аппарат работает следующим образом. Исходные компоненты загружаются в камеру смешения /, под механическим воздействием лопастей 2 перемещаются от торцовых стенок корыта к его центру. При этом происходит процесс выщелачивания или растворения.

Вращение лопастей с разными окружными скоростями и в разные стороны, а также перемещение массы разгрузочным шнеком способствуют многоцикличному контакту фаз по всему объему аппарата. По окончании процесса шнек переключается на обратное вращение, и при вращающихся лопастях выгружают массу из экстракюра

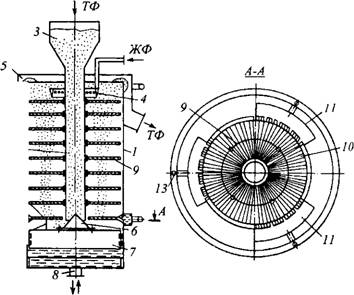

В аппарате для лротивыочного контактирования жидкости с твердой зернистой фазой поступающая из бункера 3 в загрузочную трубу 2 твердая фаза подается в нижнюю часть рабочей зоны (рис. 5.6.27). Одновременно в верхнюю часть аппарата через коллектор 4 Вводится жидкая фаза. Выходя из загрузочной трубы 2, твердая фаза стекает по направляющему конусу 6 и располагается на поплавке 7. В нижнюю часть корпуса по патрубку 8 подаются импульсы давления, которые сообщают

|

4 |

|

А-А

|

Л*

Рис. 5.6.26. Схема двухроторного смесителя:

1 - камера; 2 - рабочие органы; 3 - электродвигатели

|

Рис. 5.6.27. Схема аппарата для противоточного контактирования жидкой фазы с твердой зернистой фазой |

Поплавку 7 возвратно-поступательное движение. При ходе поплавка 7 вверх конус 6 перекрывает загрузочное отверстие трубы 2. При этом твердая фаза под влиянием импульсов поднимается в противотоке движущейся жидкой фазы. Благодаря тому, что тарелки 9 имеют щели 10, причем щели каждых двух соседних тарелок расположены под углом одна к другой, твердая фаза при движении вверх закручивается, приобретает поперечное движение, что способствует более интенсивному контакту твердой фазы с жидкой. Твердая фаза выгружается через край корпуса в кольцевой желоб 5 с наклонным днищем. Жидкая фаза, пройдя сверху вниз, отбирается в дренажный узел 77 с переливными трубами 13. При этом поверхность сетки 12 очищается от гранул зернистого материала щетками, которые движутся вместе с тарелкой 14 и поплавком 7 возвратно-поступательно под воздействием импульсов давления. Частота возвратно-поступательного движения поплавка 7 и его амплитуда могут регулироваться.

Аппараты с транспортированием взаимодействующих фаз за счет энергии жидкости или газа. Аппараты этого типа получили распространение в процессах гидрометаллургии урана, редких и цветных металлов, ионообменной технологии, в каталитических (гидрокрекинге, гидрогенизации) и других процессах.

Одним из путей интенсификации экстракционных процессов является их проведение во взвешенном слое. Так, например, известны многочисленные аппараты для растворения различных природных солей или других материалов в восходящем потоке растворителя. Сорбционные процессы при ионообмене также часто осуществляют во взвешенном (псевдо - ожиженном) слое (в условиях внешнедиффу - зионной кинетики). Проведение процесса в псевдоожиженном слое приводит к ликвидации «мертвых зон» в объеме ионита, увеличивает его полную динамическую обменную емкость, повышает скорость сорбции, позволяет осуществлять сорбцию из труднофильтруемых растворов с мелкодисперсными частицами (например, из суспензий) и т. д. Большим достоинством проведения процесса в псевдоожиженном слое ионита является стабильность его гидравлического сопротивления в широком диапазоне нагрузок; при этом также легко может быть осуществлен гидротранспорт частиц ионита.

|

Рис. 5.6.28. Колонный аппарат с коническими Перераспределителями для промывки и извлечения растворимых веществ из осадков |

|

T ТФ |

Экстракторы с гидравлическим перемещением взаимодействующих фаз. На рис. 5.6.28 показан колонный аппарат для экстрагирования и промывки с элементами, обеспечивающими интенсивное взаимодействие фаз без застойных зон. Корпус аппарата разделен по высоте на секции I с кольцевыми перегородками 2, представляющими собой соединенные вершинами конусы В перегородках находятся переточные отверстия 3 и распределительные устройства, состоящие из патрубка 4 и конического отражателя 5 с радиальными прорезями. На патрубке 4 закреплен нижний распределительный элемент б, состоящий из радиальных секторов и наклонных лопастей. В верхней части корпуса расположены отстойная камера 7 и загрузочное устройство 8, в нижней - разгрузочное устройство 9. Жидкая фаза (экстрагент или промывная жидкость) поступает в нижнюю часть аппарата через штуцер 10, проходит последовательно через все контактные секции, приводя твердую фаз\ во взвешенное состояние, и выводится через кольцевой канал 77.

|

|

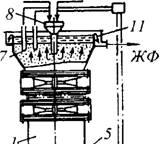

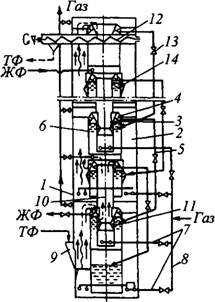

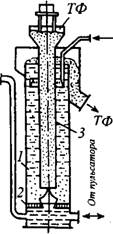

Экстракторы с пульсационным перемешиванием могут работать периодически и непрерывно (рис. 5.6.29). Пульсации создаются при помощи пневматических пульсаторов 4 (например, с золотниковым распределительным механизмом). Непрерывно действующий пульсационный экстрактор Токарева и Ласко - рина показан на рис. 5.6.30. Конструкция предназначена также и для ионообменной технологии.

К достоинствам пульсационных аппаратов относятся: отсутствие движущихся частей в рабочей среде, конструктивная простота и надежность в работе. Основные недостатки - невозможность растворения грубодисперсных материалов и низкий КПД передачи энергии (50...60 %), который в 1,5 раза ниже по сравнению с КПД механических мешалок.

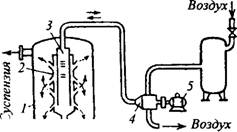

Экстрактор с газлифтным перемещением фаз (рис. 5.6.31) состоит из ряда последовательно соединенных ячеек (секций), в каждой из которых смесь жидкой и твердой фаз интенсивно перемешивается газом (воздухом) и перемещается по определенному циркуляционному контуру. Особенности контура заключаются в том, что, во-первых, в потоке газа, который подается в него при помощи специальной газораспределительной решетки, создается неравномерный профиль скоростей струек газа. Это позволяет плавно изменять скорость движения агрегатов частиц, образующихся при взаимодействии потока газа с суспензией, и, таким образом, избежать резкого изменения направления и значения скорости частиц друг относительно друга, что значительно уменьшает их истирание. Во-вторых, с целью улучшения условий сепарации как твердых частиц от газожидкостной смеси, так и воздуха от суспензии поток газа с суспензией в каждой секции подается вдоль зеркала слоя, что позволяет частицам равномерно осаждаться в жидкости (экстрагенте).

С целью увеличения производительности экстрактора и улучшения качества обработки твердых частиц, разнородных по плотности, путем увеличения пути, проходимого частицами в секции аппарата, разработана конструкция многоступенчатого экстрактора, снабженного лабиринтной насадкой с сужениями, расположенной в верхней части каждой секции и размещенной в нижней части каждой секции зигзагообразной насадкой. Последняя выполнена из полых секционированных по длине, перфорированных в верхней части элементов, в которых выполнены сквозные каналы, а загру - 20 - 10358

|

|

Рис. 5.6.30. Пульсационный экстрактор Токарева н Ласкорина:

/ - корпус; 2 - днище с отверстиями; 3 - труба

Зочные устройства газлифтов расположены на уровне середины лабиринтной насадки.

Аппараты с трехфазной системой газ - жидкость - твердое тело имеют большие преимущества перед аппаратами с системой жидкость - твердое тело и механическим перемешиванием фаз: отсутствует механическое дробление частиц, имеют интенсивное и полное перемешивание фаз, высокую удельную производительность, равнодоступность поверхности частиц для экстрагента и др.

|

Рис. 5.6.29. Схема экстрактора с пульсационным перемешиванием: 1 - корпус; 2 - пульсационное устройство; 3 - пульсационная камера; 4 - пульсатор; 5 - электродвигатель |

|

ЖФ |

|

ЖФ |

Анализ конструкций экстракторов для системы жидкость - твердое тело показывает,

|

Рис. 5.6.31. Схема колонного многосекцнонного экстрактора с газлифтным перемещением фаз: 1 - корпус; 2 - секции; 3 - загрузочная воронка; 4 - Коллектор с отверстиями; 5 - перетоки; б - барботер; 7 - трубы для подачи газа; 8 - коллектор газа; 9 - загрузочное устройство; 10 - разделительное устройство; // - отражатель; 12 - выгрузной шнек; 13 - труба для подачи экстрагента |

Что основной тенденцией в развитии этих аппаратов является повышение их производительности. В настоящее время ведущими фирмами в этой области созданы комплектные установки производительностью до 1000 т экстрагируемого твердого продукта в сутки.

Разрабатываются новые конструкции, позволяющие существенно повысить эффективность работы экстракторов. Для этой цели используется механическое воздействие на двух - и трехфазные системы с целью увеличения скорости массопередачи (вибрация, истирание, перемешивание), применяются интенсивные методы разделения фаз (центрифугирование, фильтрация), снижается продольное перемешивание (секционирование, промежуточный отжим) и др.

За последнее время сглаживаются различия между отдельными типами экстракторов, что позволяет разработать комбинированные конструкции, обладающие всеми преимуществами этих аппаратов (многоэтажный карусельный экстрактор колонного типа, автоматически действующая диффузионная батарея и т. д.).

Методы расчета экстракторов. Перед проведением инженерных расчетов твердофазных экстракторов, следует:

провести изучение механизма извлечения целевого компонента из данного вида сырья;

разработать математические модели экстрагирования для аппаратов различного типа, в которых можно осуществить данный процесс;

на основании анализа этих моделей выбрать метод расчета (проектирования) установки.

Изучение механизма извлечения начинается с характеристики частиц обрабатываемого материала, их гранулометрического анализа, оценки структуры с целью определения способа диффузии целевого компонента.

Важно решить, как организовать процесс экстрагирования - во взвешенном состоянии (например, в экстракторе с мешалкой или с пульсатором), в движущемся слое (например, в шнековом или карусельном экстракторе) или в неподвижном или орошаемом слое (например, в ленточном экстракторе, в диффузионной батарее и др.).

В общем случае при проектировании экстрактора необходимо также определить для данного сырья среднюю степень извлечения целевого компонента или, если экстракционный процесс сопровождается химической реакцией, среднюю степень превращения вещества за определенное время. Если сырье находится в аппарате во взвешенном состоянии, то расчетные зависимости, из которых при заданных условиях можно найти среднюю расчетную степень извлечения, получают путем совместного решения уравнений кинетики и распределения единовременной загрузки материала в аппарате по временам пребывания. Такой метод получил широкое применение при построении математических моделей многих массообменных процессов, проводимых во взвешенном состоянии.

Если материал обрабатывается в слое, то важным фактором является оптимальная толщина этого слоя, зависящая от физических свойств экстракционной системы, движущей силы процесса и других параметров.

При определении механизма экстрагирования в любом аппарате обязательно выяснение: характера диффузии в твердой фазе; диффузии на границе раздела фаз твердое тело - жидкость (газ) и диффузии в потоке. На основании установленных определяющих зависимостей может быть рассчитана концентрация целевого компонента на выходе из экстрактора и, следовательно, найдена зависимость для расчета степени извлечения.

В монографии [51] подробно рассмотрены методы и примеры инженерного расчета основных твердофазных экстракторов:

Каскада реакторов полного перемешивания для извлечения вещества выщелачиванием; экстрактора периодического действия; противоточного экстрактора для непористых гранулированных материалов; шнековых экстракторов; пульсационного экстрактора для тонкодисперсных материалов;

Противоточного экстрактора для обработки частиц с различной плавучестью.

В расчетах представлены уравнения математических моделей твердофазного экстрагирования, при решении которых находят степени недоизвлечения, концентрации по ступеням и конечную концентрацию на выходе из последней ступени, число ступеней, время пребывания и размеры аппаратуры, которые обеспечивают заданную величину отработки сырья, приведены алгоритмы проектных расчетов на ЭВМ, даны рекомендации по интенсификации процессов твердофазного экстрагирования.