ТРУБЧАТЫЕ ПЕЧИ

К наиболее распространенному типу печей относятся трубчатые печи, которые нашли широкое применение на предприятиях нефтеперерабатывающей, нефтехимической, химической и газовой промышленности. Они используются для огневого нагрева, испарения и разложения нефти и продуктов ее переработки, а также для химического превращения ряда нефтепродуктов в процессах термического крекинга, висбрекинга, пиролиза, в которых печь выполняет технологические функции реактора.

По способу передачи теплоты от продуктов сгорания топлива к потоку перерабатываемого сырья трубчатые печи разделяют на конвективные, радиантно-конвективные и ради - антные. В конвективных печах до 80 % общего количества теплоты передается за счет конвекции, а остальное количество теплоты передается радиацией. В печах такого типа обеспечиваются более мягкие условия теплообмена (меньшая разность температур между стенкой трубы и перерабатываемым продуктом). В печах радиантно-конвективного типа 40...60% количества теплоты передается радиацией, а остальное - конвекцией. В радиантных печах основное количество теплоты передается радиацией. Топочная камера при этом совмещена с радиантной камерой, а камера конвекции имеет вспомогательное значение.

По конструктивным признакам различают печи цилиндрические, с наклонным сводом и вертикальные. Печи подразделяются также по числу камер радиации на одно-, двух - и многокамерные. Расположение труб в трубных экранах может быть горизонтальным и вертикальным. Широкое распространение в промышленности получили печи: с излучающими стенами из беспламенных панельных горелок; с настильным, объемно-настильным и вертикально-факельным сжиганием іоплива; с дифференцированным подводом воздуха; цилиндрические секционные; цилиндрические секционные со встроенной дымовой трубой.

Условное обозначение трубчатых печей. Трубчатые печи выпускаются в соответствии с каталогом «Трубчатые печи. Типы, параметры и основные размеры», в котором использованы следующие условные обозначения.

Первая буква - конструктивное исполнение трубчатой печи: А - узкокамерная с верхним отводом дымовых газов и центральным горизонтальным экраном: В - узкокамерная секционная с вертикальными трубами змеевика; Г - узкокамерная с верхним отводом дымовых газов и горизонтальными трубами змеевика; С - секционная с прямоугольно - и горизонтально - витым трубным змеевиком: Ц - цилиндрическая с верхней камерой конвекции, горизонтальными трубами конвекции и вертикальными трубами радиации; К - цилиндрическая с боковой кольцевой камерой конвекции и вертикальным расположением конвективных труб.

Цифра после первой буквы в индексе число рядов экрана (при однорядном экране индекс не указывается).

Вторая буква - способ сжигания топлива: С - свободный вертикальный факел с позон - ным подводом воздуха по высоте факела; Н - настильный факел: Д - настильный факел с дифференциальным подводом воздуха по высоте факела; Б - беспламенное горение с излучающими стенами из панельных горелок. Знак (штрих) ко второй букве - смещение горелок от центра в сторону входа продукта.

Цифра после буквенного обозначения число радиантных камер или секций печи.

Дробь в конце обозначения-, числитель площадь поверхности нагрева радиантных труб, м~: знаменатель - длина или высота топки, м (в большинстве случаев длина топки совпадает с длиной радиантных труб).

Например, обозначение А2Б2115/6 - узкокамерная трубчатая печь с центральным горизонтальным двухрядным экраном и верхним отводом дымовых газов, беспламенным горением. с излучающими стенами из панельных

|

|

|

|

|

|

|

|

|

Воздух из воэду - ХОПОДОГр€В1ТЄЛЯ |

|

|

|

Выход продукта —Вход продукта |

|

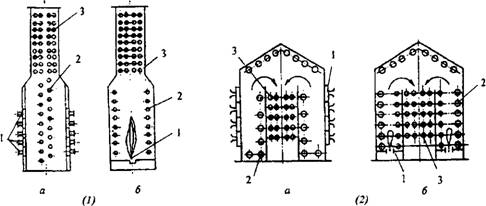

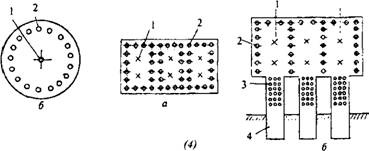

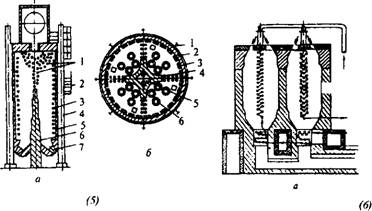

Рис. 4.4.4. Основные типы трубчатых печей: (1) - узкокамерные ГБ2 (а) и ГС 1 (б) с верхним отводом дымовых газов и горизонтальным расположением труб змеевика; / - горелки; 2 - трубы радиантной камеры; 3 - трубы конвективной камеры; (2) - узкокамерные ББ2 (а) и БС2 (б) с нижним отводом дымовых газов и горизонтальным расположением труб; 1 - горелки; 2 - трубы радиантной камеры; 3 - трубы конвективной камеры; (3) - цилиндрические ЦДЗ (а) и ЦГС (б); / - горелки; 2 - трубы радиантной камеры; 3 - стена для настила пламени и вторичного подвода воздуха по высоте пламени; (4) - секционные и многокамерные трубчатые печи ВСЗ (а) - и БСЗ (о); / - горелки; 2 - трубы радиантной камеры; 3 - трубы конвективной камеры; 4 - боров - газоход; (5) - объемно-настильного пламени; а - горизонтальная; / - трубы конвективной секции; 2 - металлоконструкция; 3 - трубы радиантной секции; 4 - стойки металлического каркаса; 5 - футеровка; б - настильная стена; 7 - форсуночные амбразуры; б - вертикальная цилиндрическая; 1 - стойки каркаса; 2 - обмуровка; 3 - трубный змеевик; 4 - настильная стена; 5 - рассекатель; б - форсуночные амбразуры; (6) - вертикальная с экраном двустороннего облучения; а - двухкамерная с нижним отводом дымовых газов; б - однокамерная с верхним отводом дымовых газов |

Горелок, двумя радиантными камерами, с площадью поверхности нагрева радиантных труб 115 м2 и длиной радиантных труб 6 м.

Схемы некоторых трубчатых печей характерных типов представлены на рис. 4.4.4.

В промышленности применяются трубчатые печи с площадью поверхности нагрева радиантных труб 15...2000 м2, теплопроизво - дительностью печей 7...60 МВт, на крупных установках она может достигать 100 МВт, с температурой и давлением нагреваемой среды на входе и выходе из печи в зависимости от типа технологического процесса соответственно 7...900 °С и 0,1...30 МПа [22].

Змеевики трубчатых печей. Внутреннее пространство трубчатых печей обычно разделено на две камеры: радиантную (совмещенную с топочной камерой) и конвективную, в каждой из которых размещены секции змеевиков. Ряд труб радиантного змеевика, воспринимающего лучистую энергию при горении, называют экраном. Экран может быть одно - или двухрядным. Излучение воспринимается экраном как с фронтальной по отношению к пламени, так и с тыльной стороны. В последнем случае экран воспринимает вторичное (отраженное) излучение от обмуровки стен топочной камеры. В наиболее тяжелых условиях работают змеевики радиантных секций, особенно если процесс нагрева сопровождается частичным или полным испарением нагреваемого потока.

Змеевики радиантных камер формируют из прямых бесшовных труб длиной З...24м,

|

|

|

Т |

|

|

|

Т Шт. |

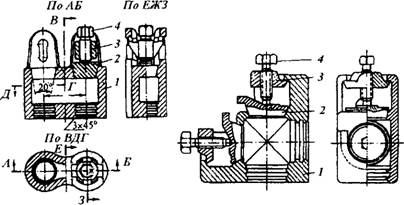

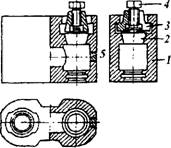

Рис. 4.4.5. Соединительные двойники (ретурбенды) змеевиков трубчатых печей:

(7) - двойник двухтрубный; (2) - двойник угловой; (3) - литой ретурбенд; (4) - кованый ретурбенд; 1 - корпус, 2 - пробка; 3 - траверса; 4 ~ нажимной болт; 5 - пробка боковая глухая (технологическая - для механической обработки перехода между камерами)

Изготовленных из углеродистой (20Г), низколегированной (15Х5М) или высоколегированной (12Х18Н10Т) стали. В змеевиках применяют трубы диаметром 57, 76, 89, 102, 108, 114, 152, 159, 219, 326, 377 и 426 мм. Именно под эти диаметры изготавливаются крутоизогнутые фитинги и ретурбенды.

При температуре нагрева внутренней среды до 560 °С соединение отдельных труб в змеевики обеспечивается специальными двойниками (ретурбендами) со съемными пробками (рис. 4.4.5).

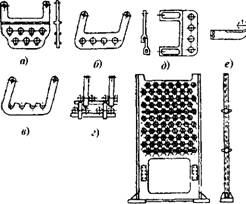

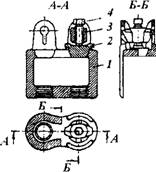

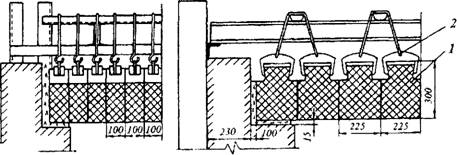

Гарнитура трубчатых печей. Для установки конвективных и радиантных труб в печах служат разнообразные конструкции подвесок и трубных решеток, предотвращающих провисание труб (рис. 4.4.6). Подвески в зависимости от температуры труб располагают на расстоянии 0,8...3м одна от другой. Эти элементы изготовляют из жаропрочных окалиностойких высоколегированных сталей (20Х23Н13) или из жаропрочного чугуна. Трубные решетки дополнительно теплоизолируют со стороны, обращенной к топочной камере. К гарнитуре относятся также смотровые, взрывные и инспекционные окна, лазы, с помощью которых обеспечиваются условия безопасной эксплуатации печи, а также наблюдение за состоянием агрегата.

Каркасы трубчатых печей. Печи собираются на каркасах, представляющих собой систему взаимосвязанных вертикальных колонн, образующих жесткую пространственную конструкцию. Каркас воспринимает всю нагрузку, создаваемую змеевиками, гарнитурой, подвесными сводами, кровлей, обслуживающими площадками и прочими элементами трубчатых печей. Элементы стального каркаса вынесены из зоны действия высоких температур и защищены от теплового воздействия обмуровкой и тепловой изоляцией.

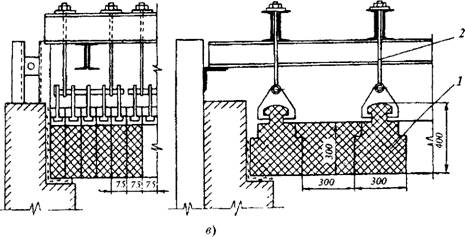

Обмуровка трубчатых печей. Обмуровка печи включает слои футеровки из фасонного огнеупорно-изоляционного кирпича толщиной до 250 мм и наружный слой тепловой изоляции, закрытой снаружи металлическим кожухом. Огнеупорные материалы в зависимости от температуры плавления делят на три группы: огнеупорные (/пл = 1580... 1770 °С), высокоогнеупорные ( /пл = 1770...2000 °С) и высшей

Огнеупорности > 2000 °С). Для футеровки применяют огнеупорный шамотный кирпич, для изоляции - диатомовый кирпич, различного рода засыпки, асбестовый картон, минеральную вату. Подробный обзор свойств и характеристик огнеупорных футеровочных материалов приведен в [22]. Для обеспечения теплового расширения кладки предусматриваются температурные швы. Варианты исполнения подвесных сводов показаны на рис. 4.4.7.

Нашли применение обмуровки из монолитного жаропрочного бетона и на основе ша - мотно-волокнистых матов и матов из минеральной ваты. Использование матов существенно упрощает и удешевляет монтаж изоляции. Необходимая толщина изоляции для обеспечения минимальных теплопотерь при заданной температуре кожуха печи (60 °С) не превышает 100... 120 мм.

Рис. 4.4.6. Гарнитура трубчатых печей:

|

|

|

Ж) |

А - закрытая подвеска для двухрядного экрана; б - закрытая подвеска для однорядного экрана, в - открытая подвеска, г - разборная подвеска для двухрядного экрана; д - закрытый кронштейн бокового экрана; в - открытый кронштейн; ж - решетка конвективной камеры

|

|

|

Рис. 4.4.7. Подвесные своды: А - с секционным креплением кирпичей; 6-е индивидуальной подвеской; в - комбинированная подвеска; 1 - фасонный кирпич; 2 - конструкция подвески |