ТКАНЕВЫЕ ФИЛЬТРЫ

Фильтрование пылегазовых систем - процесс разделения при помощи фильтровальных перегородок, пропускающих газ, но задерживающих твердые частицы. Процесс фильтрования можно разделить на два периода: начальный стационарный и вторичный нестационарный. В начальный период частицы осаждаются на чистые волокна или нити. Поскольку гидравлическое сопротивление и степень очистки не меняются по времени, процесс принято считать стационарным. В этот период гидравлическое сопротивление и степень очистки определяются только структурой ткани, свойствами осаждающихся частиц и параметрами газового потока.

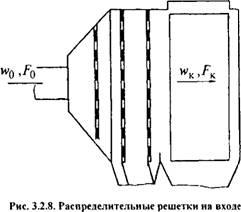

|

Пылегазового потока в электрофильтр |

|

Рис. 3.2.9. Распределительные стенки в диффузоре электрофильтра |

|

|

|

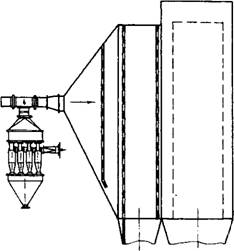

Рис. 3.2.10. Электрофильтр с предварительной ступенью очистки из батареи циклонов ЦН-24 |

При прохождении запыленного газового потока через чистую ткань пыль осаждается на волокнах в результате совместного действия сил инерции, касания, броуновской диффузии, гравитационных и электрических сил. Ситовой эффект наблюдается крайне редко и возможен только в том случае, когда размеры осаждающихся частиц больше размеров пор.

В теории фильтрования степень очистки определяется следующей функциональной зависимостью [44]

Л =/(Stk, Я,D, G,Я),

Где Stk, R, D, G, К - число Стокса (инерционное осаждение) и безразмерные параметры осаждения частиц за счет эффектов касания, диффузии, гравитационных и электрических сил.

Инерционное осаждение происходит в тех случаях, когда движущаяся частица не отклоняется вместе с потоком газа, а, сохраняя свою траекторию, осаждается на волокне ткани.

Наиболее существенное влияние на захват частиц вследствие касания оказывает отношение размера частиц к диаметру волокна ткани и, в значительно меньшей степени, скорость потока. Субмикронные частицы под действием движущихся молекул газа совершают хаотическое движение, достаточно интенсивное, чтобы происходило смещение траекторий частиц с линий тока и их осаждение на волокнах.

Диффузионный эффект наиболее заметно проявляется при осаждении частиц менее 0,3 мкм. Для более крупных большее значение имеют эффекты касания и инерции.

Электрические силы могут оказывать весьма существенное влияние на степень очистки. когда волокна ткани имеют электрические заряды. В этом случае нейтральные частицы пыли поляризуются электрическим полем и притягиваются к поверхности фильтровального материала. Экспериментально установлено, что электростатическое осаждение в тканевых фильтрах может иметь существенное значение в процессе улавливания частиц размером до 5 мкм при скорости газа до 0,2 м/с [82].

При фильтровании могут проявляться все рассмотренные механизмы осаждения. Суммарный коэффициент улавливания частиц - степень очистки - определяется из выражения

Рассмотренные закономерности процесса фильтрования применимы лишь для начального (стационарного) периода, который в течение короткого промежутка времени перетекает во вторичный нестационарный процесс фильтрования. В этот период при осаждении частиц между волокнами материала образуются пылевые наросты (мосты), пористость перегородки резко уменьшается. Внутри нее образуется первичный пылевой слой. Считается, что быстрое образование такого слоя наблюдается, если отношение диаметра пор перегородки к диаметру улавливаемых частиц не превышает 10.

В дальнейшем основная масса частиц будет оседать на поверхности этого слоя и в его порах, образуя таким образом наружный слой. По мере накопления слоя пыли увеличивается эффективность осаждения частиц, но возрастает гидравлическое сопротивление фильтровального материала и в результате снижается объем пропускаемых газов.

Поэтому промышленные фильтры оборудуются системой периодической регенерации фильтровальной поверхности. Ее целью является разрушение наружного и внутреннего пылевых слоев до оптимальных значений эффективности осаждения и гидравлического сопротивления, а также транспортирование уловленных частиц или их агрегатов к месту выгрузки из аппарата.

Условно общее гидравлическое сопротивление фильтровальной перегородки Арф п

Можно разделить на две части:

(3.2.8)

Где Ар - гидравлическое сопротивление фильтровальной перегородки с оставшимся после регенерации слоем пыли, Па; Ар" - гидравлическое сопротивление слоя пыли, накапливающейся во время цикла фильтрования, Па.

Это выражение может быть представлено в следующем виде [64, 82]:

Іш(і-шп) С2 3

|

ZRY wiKr |

|

G14'" |

|

(1-^п)" |

|

(3.2.9) |

|

Рн^к |

Пя > Л Stk ' Л о - ЛС' л к - коэффициенты осаждения частиц за счет соответственно касания, инерционного эффекта, диффузии, действия электрических сил и сил тяжести.

Где К о - коэффициент, учитывающий извилистость пор фильтровального материала; тп - пористость слоя пыли; w - скорость пылега- зового потока, м/с; 5 о - среднемедианный диаметр частиц пыли; \х - динамическая вязкость газа, Па-с; G\ - масса пыли, содержащаяся в порах фильтровального материала, отнесенная к единице площади фильтра, кг/м2; Кс = 3,0...4,3 - коэффициент, учитывающий

Скорость роста гидравлического сопротивления после регенерации (в зависимости от метода регенерации и свойства аэрозолей); Кк - характеристика кривизны поверхности фильтровального слоя пыли в порах фильтровального материала, равная отношению площади этой поверхности к площади ее проекции на плоскость; ZBX - массовая концентрация пыли,

Кг/м'; рн - насыпная плотность слоя пыли, кг/м^; рт - истинная плотность частиц пыли, кг/м^; т - продолжительность фильтрования, с; i|/ - отношение скорости течения газа в

Порах фильтровальной перегородки и перед ней.

Наибольшее влияние на величину Д/?ф п

Оказывает скорость фильтрования w. дисперсный состав пыли и пористость пылевого слоя тп.

Для изготовления фильтровальных рукавов используются материалы из различных волокон. Допустимая температура очищаемых газов ограничена термостойкостью фильтровального материала. При очистке влажных газов нижний предел этой температуры должен быть по крайней мере на 10 °С выше точки росы (температуры конденсации водяных паров из газа), в противном случае на рукавах могут появляться неудаляемые образования пыли. При наличии в очищаемых газах химических соединений S02, НС1, HF и других необходимо учитывать кислотную точку росы, которая может иметь более высокую температуру.

Развитие техники фильтрования направлено в основном на создание способов регенерации для фильтровальных материалов, позволяющих работать при повышенной скорости с сохранением эффективности пылеулавливания, и на разработку новых видов фильтровальных материалов, позволяющих снизить гидравлическое сопротивление, повысить производительность аппаратов по газу и увеличить срок службы фильтровальных элементов.

В России разработаны и серийно выпускаются несколько модификаций тканевых фильтров общепромышленного назначения [29], что позволило расширить области применения этих аппаратов в теплоэнергетике, промышленности строительных материалов, в химии и нефтехимии, производстве синтетических моющих средств, в пищевой промышленности и др.

Классификация тканевых фильтров целесообразна по способу регенерации фильтровальной поверхности:

С механическим воздействием на рукава и обратной продувкой;

С обратной продувкой очищенным газом или атмосферным воздухом; со струйной продувкой; с импульсной регенерацией фильтровальной поверхности сжатым воздухом.

Фильтры с механическим воздействием на рукава и обратной продувкой. Под механическим воздействием на фильтровальные элементы подразумевают их встряхивание, качание, кручение и вибровстряхивание. К фильтрам с встряхиванием рукавов и обратной продувкой атмосферным воздухом относятся фильтры типа ФВ, ФВК. Г4-БФМ, РФГ, УРФМ, СМЦ(РВ) с рукавами диаметром 100...220 мм. длиной не более 5 м. Верхняя часть рукавов подвешивается к общей раме, которая соединяется с кулачково-рычажным механизмом.

Такие фильтры оснащают ткаными фильтровальными материалами, работающими с низкими скоростями фильтрации.

Основными их недостатками являются громоздкость и частый выход из строя механизма регенерации. В настоящее время такие фильтры отечественной промышленностью не выпускаются.

Фильтры с качанием рукавов типа ФРМ эксплуатируются в основном на асбестообога - тительных фабриках. Фильтры с вибровстряхиванием рукавов небольшой производительности выпускаются как отечественной промышленностью, так и за рубежом.

Недостатком механических систем регенерации является наличие движущихся частей, что снижает их надежность и усложняет эксплуатацию.

Фильтры с обратной продувкой очищенным газом или атмосферным воздухом. Как правило, фильтры этого типа, состоящие из нескольких секций, применяются для очистки большого объема газов. В процессе обратной продувки регенерируемая секция фильтра отключается от очищаемого газа и продувается в обратном направлении воздухом или очищенным газом в количестве, обычно на 20 % превышающем объем очищаемого секцией газа. Обратная продувка осуществляется с помощью дополнительного вентилятора или за счет разрежения, создаваемого основным вентилятором.

В нашей стране выпускаются фильтры с обратной посекционной продувкой типов ФРО, ФР, СМЦ (РС, РП). Диаметр их рукавов достигает 300 мм, а длина 10 м. Скорость фильтрации в таких фильтрах составляет обычно 0,4... 0,6 м/мин. Рукава изготовляют из тканых фильтровальных материалов (стеклоткани, лавсана, нитрона).

Во избежание складывания рукавов в процессе обратной продувки используют вшитые металлические кольца жесткости.

К фильтрам этого типа можно отнести фильтр ФРОС-500, в котором рукава из тканой металлической сетки посекционно продуваются сжатым воздухом давлением 0,15...0,2 МПа.

Фильтры со струйной продувкой. В фильтрах этого типа применяют индивидуальное устройство регенерации каждого рукава путем продувки его струей сжатого воздуха, выходящего из щели кольца, прилегающего к наружной поверхности рукава. Кольца рукавов одной секции фильтра собраны в каретке, которая может двигаться снизу вверх рукавов и обратно. Выходящий из кольцевой щели шириной 1,5 мм сжатый воздух осуществляет глубокую регенерацию фильтровального рукава. Поэтому в этих фильтрах могут применяться более плотные материалы (плотностью до 800 г/м2), а скорость фильтрации достигать 3...5 м/мин.

Фильтры типа РФСП имеют площадь поверхности фильтрования 370 и 1580 м2. Им присущи недостатки, свойственные фильтрам, имеющим механические и движущиеся устройства регенерации.

Фильтры с импульсной регенерацией фильтровальной поверхности сжатым воздухом. Фильтры этого типа наиболее широко распространены в мировой практике пылеулавливания. К их преимуществам можно отнести: высокую степень улавливания, включая тонкодисперсные пыли; возможность установки на ограниченных производственных площадях; отсутствие движущихся механизмов (исключая пылевыгрузные устройства), а следовательно, более высокую надежность; простое обслуживание при эксплуатации, так как наиболее ответственные узлы находятся вне фильтра; использование современных методов управления режимами эксплуатации.

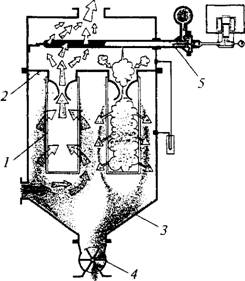

Система регенерации рукавов включает клапанную секцию 5 с мембранными клапанами, которые соединены с пневмораспределите - лями б (рис. 3.2.11). От клапанной секции внутрь корпуса фильтра проходит раздающая труба с отверстиями, расположенными по оси рукавов. Регенерация осуществляется кратковременным импульсом сжатого воздуха (давлением 0,12...0,7 МПа), подаваемого внутрь рукава. В результате комплексного воздействия ударной волны, деформации фильтровального материала и обратной продувки осажденная пыль удаляется с наружной поверхности рукавов.

|

Рис. 3.2.11. Схема тканевого фильтра: / - рукав; 2 - трубная решетка; 3 - разгрузочный бункер; 4 - шнек; 5 - клапанная секция для регенерации рукава пневмораспределителями |

Рукава для таких фильтров диаметром 120..Л50 мм и длиной до 5...6 м и изготовляют из иглопробивных материалов (фетров). На них образуется более пористый пылевой слой, имеющий меньшее сопротивление, что позволяет увеличить скорость фильтрации по сравнению со скоростью фильтров с обратной продувкой.

Отечественной промышленностью выпускается несколько типов фильтров с импульсной регенерацией рукавов:

Типа ФРИ с площадью поверхности фильтрования 30...2400 м2;

Типа ФРКН площадью фильтрования 5... 360 м2 (могут быть выполнены во взрывоза- щищенном исполнении);

РЦИЭ с площадью фильтрования 1,7...

72 м2.

Фильтрующие элементы. Наиболее распространенной формой фильтрующих элементов рукавов является цилиндрическая. Нашли применение элементы и другой формы - карманные плоские, овальные, клиновые, сотовые и т. д., к которым название «рукава» применимо условно. Фильтрующие элементы сшивают из полотен ткани, но если форма их цилиндрическая, то рукава иногда выполняют цельноткаными.

Все многообразие фильтрующих элементов рукавных фильтров можно разделить на две группы: бескаркасные, в основном цилиндрические, и жесткокаркасные, состоящие из жесткого каркаса, обтянутого фильтровальным материалом.

Диаметр рукавов может быть различным, но, как правило, он не превышает 300 мм. Размеры рукавов обусловлены конструкционными особенностями и экономически: чем больше высота рукава, тем обычно больше его диаметр; это делается для того, чтобы снизить износ ткани на входе в рукав. Максимальное отношение длины рукава к диаметру достигает 40:1: наиболее распространено отношение (16...20): 1. Чаще всего диаметр рукавов в фильтрах с импульсной регенерацией составляет 120, 135 мм, а длина до 7 м, а в фильтрах с обратной продувкой - 127, 200 и 300 мм при длине 5... 12 м.

Запыленные газы могут вводиться в рукава снизу или сверху. При вводе снизу ограничивается возможная длина рукавов, так как трудно обеспечить выпадение пыли в течение короткого периода встряхивания; кроме того, за счет фракционного отвеивания в верхней части рукавов накапливается слой очень тонкой пыли, который плохо регенерируется. При вводе сверху направление потока газов способствует выпадению пыли в бункер и возможно применение более длинных рукавов, однако в этом случае возникает опасность существенного повышения температуры в верхней части корпуса фильтра, а \сгройства для натяжения рукавов оказываются более сложными.

В тканевых фильтрах применяют фильтрующие материалы двух типов: обычные ткани, изготовляемые на ткацких станках (в фильтрах с обратной продувкой), и войлок (фетр), получаемый путем свойлачивания или механического перепутывания волокон иглопробивным способом (в фильтрах с импульсной продувкой).

Фильтровальные тканые материалы - определенный вид переплетения нитей (пряжи), скрученных из коротких (штапельных) или филаментных (непрерывных) волокон диаметром 6...40 мкм. Более толстые (тяжелые) ткани из естественных или синтетических волокон часто подвергаются начесыванию, а шерстяные - еще и валке. В результате на поверхности ткани образуется ворс или застил из перепутанных между собой в различных направлениях отдельных волокон. Более тонкие (легкие) ткани из стеклянных и синтетических волокон ворсованию не подвергают, по степень крутки нитей и плотность их расположения значительно выше, чем в толстых тканях.

В типичных фильтровальных тканях размер сквозных пор между нитями утка и основы диаметром 300...700 мкм составляет 100... 200 мкм. Волокна ворса частично перекрывают отверстия между нитями [70].

В табл. 3.2.4 приведены данные об эффективности очистки газов тканевыми фильтрами в различные периоды их работы (эффективность определялась по частицам кварцевой пыли размером 0,3 мкм) [70].

Эффективность очистки тонкой тканью после регенерации резко уменьшается по сравнению с запыленной, в то время как различия в эффективности очистки при применении более толстых объемных тканей значительно меньше.

Способность большинства частиц размером менее 5 мкм коагулировать с образованием прочных рыхлых агрегатов в потоке газа, в объеме ткани и на ее поверхности дает возможность использовать в качестве эффективной фильтрующей среды даже редкие ткани.

3.2.4. Эффективность улавливания тканью частиц размером 0,3 мкм

|

Ткань |

Эффективность очистки, % |

||

|

Чистая ткань |

После запы - ления |

После регенерации |

|

|

Тонкая синтетиче |

|||

|

Ская |

2 |

65 |

13 |

|

Толстая ворсован |

|||

|

Ная: |

|||

|

Синтетическая |

24 |

75 |

66 |

|

Шерстяная |

39 |

82 |

69 |

Особенно при низких скоростях фильтрации. При регенерации часть пылевого осадка удаляется, но внутри ткани между нитями и волокнами остается значительное количество пыли, сохраняющее высокую эффективность очистки газов, поэтому при регенерации запыленных тканей нельзя допускать их «переочистки».

В фильтрах, оснащенных рукавами из тканых материалов, целесообразно использовать небольшие нагрузки по газу - не более 0,02 м3/(м2 с). При большей скорости происходит чрезмерное уплотнение пылевого слоя, сопровождающееся резким увеличением его аэродинамического сопротивления. При повышенных нагрузках по газу наблюдается нарушение первоначально сформированного пылевого слоя, сопровождающееся вторичным уносом пыли. При этом остаточная концентрация частиц в очищенных газах сразу после регенерации резко возрастает. Кроме того, при высокой скорости фильтрации требуется слишком часто проводить регенерацию, ускоряющую износ ткани и механизмов.

Рассмотренные недостатки тканей в значительной мере устраняются при использовании в качестве фильтрующего материала плотных фетров. Эффективность улавливания частиц в этом случае не будет определяться наличием ранее сформированного слоя пыли. Равномерное распределение волокон по поверхности и толщине фетра и отсутствие сквозных отверстий обеспечивают равноценное участие волокон в процессе осаждения частиц.

При регенерации фетров внутри них всегда остается часть пыли, обеспечивающая очень высокую эффективность улавливания субмикронных частиц. Это принципиальное отличие войлочных фильтрующих материалов от тканевых дает возможность в 3 - 5 раз увеличить нагрузку по газу.

К фильтровальным материалам, используемым в рукавных фильтрах, предъявляются следующие требования:

Высокой пылеемкости в процессе фильтрации и способности удерживать после регенерации такое количество пыли, которое достаточно для обеспечения высокой эффективности очистки газов от тонкодисперсных частиц;

Сохранения оптимально высокой воздухопроницаемости в равновесно запыленном состоянии;

Высокой механической прочности и стойкости к истиранию при многократных изгибах, стабильности размеров и свойств при повышенной температуре и агрессивном воздействии химических соединений;

Минимального влагопоглощения и способности к легкому удалению накопленной пыли;

Низкой стоимости.

В настоящее время промышленные тканевые фильтры оснащают только материалами, изготовленными из синтетических волокон. По структуре они подразделяются на тканые и нетканые (иглопробивные). Оба типа материалов обладают свойствами, которые присущи исходному сырью.

Стеклянное волокно отличается высокой термостойкостью, химической стойкостью, выдерживает значительные разрывные нагрузки. Основным сырьем для получения стеклянных волокон является алюмоборосиликатное бесщелочное стекло. Ткани из этого стекла применяют для очистки газов, имеющих в своем составе щелочи. Алюмомагнезиальные стеклоткани используют для фильтрации кислых сред.

Недостатком всех стеклянных волокон является их низкая стойкость к изгибам и истиранию. Фильтровальные ткани из стеклянных волокон применяют для очистки газов с температурой менее 280 °С.

Лавсановое волокно эластично, устойчиво к истиранию и изгибу. В кислых средах стойкость лавсановых волокон относительно высокая, в щелочных средах прочность лавсана значительно снижается. Лавсановые волокна устойчивы к воздействию микроорганизмов (прлотна из них не плесневеют), света, но очень чувствительны к резким колебаниям влажности. Лавсановые фильтровальные ткани и иглопробивные полотна при длительной эксплуатации выдерживают температуру до 130 °С.

Нитроновое волокно - продукт полимеризации акрилонитрила. Стойкость нитрона к кислым средам высокая, он удовлетворительно выдерживает воздействие щелочных сред. Нитрон не чувствителен к резким колебаниям влажности. Термостойкость фильтровальных тканей нитрона 120... 130 °С.

Оксалоновые волокна изготовляют на базе полиоксидиазола. Они имеют высокую термостойкость. Ткани из оксалоновых волокон способны длительно работать при температуре 180...200 °С, устойчивы в кислых средах, очень чувствительны к колебаниям влажности.

Тефлоновые волокна получают из исходного сырья - политетрафторэтилена. Они отличаются высокой химической стойкостью, превосходящей все известные иглопробивные полотна, устойчивы к изгибу и трению. Фтор - лоновые материалы могут выдерживать температуру до 260 °С.

Кроме перечисленных материалов иногда применяют ткани из капроновых, полипропиленовых и поливинилхлоридных волокон. Все они обладают высокой химической стойкостью в специфических средах и низкой влагоемко - стью. но не выдерживают более высокой температуры, чем ткани на основе лавсана и нитрона.

При очистке сухих газов от пыли с высоким электрическим сопротивлением фильтровальные ткани из синтетических и стеклянных волокон заряжаются иногда до 60 кВ, что создает опасность возникновения в фильтре пожара или взрыва при электрическом пробое воздушного промежутка между рукавами. Для предотвращения электризации в фильтровальные полотна добавляют 3...5 % тонких металлических волокон или пропитывают их антистатическими и электропроводящими составами [70].

Для предотвращения образования на тканях трудноудаляемых отложений, особенно при улавливании гигроскопических пылей (на содовых и цементных заводах, при обжиге извести и других операциях), тканям придают водоотталкивающие свойства. Для этого их обрабатывают метил - или фенилсиликонами. Гидрофобные покрытия длительное время сохраняют свои свойства при температуре до 200 °С.

Основные свойства волокон для изготовления фильтровальных материалов представлены в табл. 3.2.5.

Конструктивные особенности тканевых фильтров, их детальная техническая характеристика, условные обозначения, адреса предприятий-изготовителей и комплект поставки приведены в [29].

Методы расчета основных технологических характеристик, конструктивных размеров и энергетических затрат при выборе тканевых фильтров. Главными факторами при оценке тканевых фильтров являются стоимость аппарата и применяемого фильтровального материала, его долговечность, энергетические затраты, определяемые гидравлическим сопротивлением и расходами на регенерацию, степень очистки.

Стоимость фильтровального аппарата, используемого при очистке газов, определяется его типом и площадью фильтрующей поверхности.

Площадь фильтровальной поверхности рассчитывают на основании заданного расхода газа, физико-механических свойств пыли, требуемой степени очистки, эксплуатационной надежности и имеющейся на предприятии площади для размещения аппарата. Для аппарата или группы аппаратов площадь фильтровальной поверхности, м", определяют из выражения [44]

Где Уоч - расход газа на очистку. м3/с; V0 п - расход газа или воздуха на обратную продувку, м7с; q - удельная газовая нагрузка, м3/(м2-с); Fp - площадь фильтра, выключаемая на регенерацию;

Fp =nFcxpK, где п - число секций; Fc - поверхность фильтрования секции, м2; тр - время отключения секции на регенерацию, с; к - число регенераций в течение 1 с.

Удельная нагрузка на фильтровальную ткань зависит от вида фильтровального материала, природы и дисперсности улавливаемой пыли, способа регенерации фильтровальных элементов и требований, предъявляемых к качеству очистки.

|

3.2.5. Основные свойства текстильных волокон, применяемых для фильтровальных материалов |70]

|

|

Примечание. Условные обозначения: ОХ - очень хорошая; X - хорошая; У - удовлетворительная; П - плохая; ОП - очень плохая. |

Для фильтров с обратной продувкой, оснащенных рукавами из синтетических волокон, удельные нагрузки по отношению к стеклоткани могут быть увеличены в 1,4 - 1,5 раза, а при улавливании грубых легко сыпучих пылей могут составлять (15... 17)10"3 м7(м2с). Для фильтров с рукавами из синтетических волокон и обратной продувкой и встряхиванием удельная нагрузка может увеличиваться при улавливании грубых легко сыпучих пылей до (18... 20)-10"3 м3/(м2 с). Однако в этом случае долговечность фильтровальных элементов заметно снижается.

Окончательный подбор площади фильтрующей поверхности конкретного аппарата производится с округлением результатов вычислений в большую сторону.

Гидравлическое сопротивление тканевых фильтров складывается из сопротивления корпуса аппарата Дрк и фильтровальной перегородки Д/?ф п :

Д/?ф=Д/?к+ДАМ; (3.2.10)

Д/?к=0,5СкРги>в2х, (3.2.11)

Где - коэффициент местного гидравлического сопротивления [26]; рг - плотность газа, кг/м3; wBX - скорость пылегазового потока во входном сечении аппарата, м/с.

Для хорошо сконструированных тканевых фильтров обычно 1,5...2,0. Для

Фильтров с обратной продувкой, снабженных тарельчатыми клапанами на входе и выходе газа из каждой секции, коэффициенты гидравлического сопротивления имеют более высокие значения.

Высокотемпературных газов, рекомендуются следующие удельные газовые нагрузки q-W\ м3/(м2 с).

5. .6 7...8 8...9 9...10

Используя формулу (3.2.8) для определения Д/?ф п и (3.2.11) для расчета Арк, по

Формуле (3.2.10) находят Д/?ф.

Переменную величину Д/?ф п рекомендуется принимать для высокодисперсных пылей со средним медианным диаметром частиц d< 10 мкм в пределах 5...8 гПа, для более крупных и волокнистых 2.5...4 гПа. Общее гидравлическое сопротивление рукавных фильтров Д/?ф при улавливании высокодисперсных пылей не должно превышать 20... 30 гПа. при улавливании волокнистой пыли и пуха 8... 12 гПа. Слишком высокое гидравлическое сопротивление вызывает неоправданные энергетические затраты.

Степень очистки в фильтрах с гибкой перегородкой зависит от свойств \лавливаемой пыли, фильтровального материала, вязкости газовой среды, толщине пылевого слоя. В нормально работающих рукавных фильтрах концентрация пыли на выходе из аппарата обычно не превышает 50 мг/м7 При использовании высокоэффективных фильтровальных материалов и при низких скоростях фильтрации концентрация на выходе может быть снижена до 10 мг/м3.

Мощность электродвигателя для привода вентилятора (дымососа), кВт.

Rj " • yj.^.l^J

10 ЛдПм

Іде Q - производительность вентилятора (дымососа), м7с; ру - полное давление, развиваемое дымососом. Па; Кэ - коэффициент для электродвигателей принимается мощностью до 1 кВт Кэ = 2; до 2 кВт К3= 1,5; до 5 кВт

АГЭ = 1,25; свыше 5 кВт Кэ = 1,1... 1,5; Г|д -

КПД двигателя; Г|м - механический КПД.

Мощность электродвигателя компрессора, кВт, необходимая для регенерации фильтров с импульсной продувкой,

Бв^э

(3.2.13)

1>02т1кПа

Где Г|к - КПД компрессора; QB - расход воздуха на регенерацию.

Формула (3.2.13) не учитывает затрат мощности на преодоление гидравлического сопротивления коммуникаций и арматуры по тракту движения пылегазового потока.

Значения работы А^. затрачиваемой на сжатие 1 м3 воздуха, в зависимости от конечного давления рк, приведены ниже [64].

Рк, МПа.................................. 0,12 0,2

Аэ, кН м............................. 41,7 73

Используя значения Л^д из (3.2.12) и

NK из (3.2.13), общую мощность определяют по формуле

(3.2.14)

Экономические аспекты расчета решающим образом влияют на выбор тканевых фильтров. Основными показателями для определения сравнительной экономической эффективности являются: удельные капитальные вложения, себестоимость очистки газа, коэффициент сравнительной экономической эффективности определяемый по сроку окупаемости оборудования в данной отрасли (обычно порядка 0,12...0,18).

В качестве обобщающего критерия экономической эффективности используют показатель приведенных затрат, который рассчитывают как сумму эксплуатационных (себестоимость очистки) Сэ и капитальных затрат К, приведенных к годовой размерности

Правильная оценка экономического эффекта базируются на приведении всех рассматриваемых вариантов в сопоставимые условия; на применении ко всем вариантам одинаковых методов расчета экономических показателей с равной степенью детализации и точности и на использовании для расчетов единых цен, расценок, тарифов.

При подсчете капитальных затрат учитывают также стоимость монтажных работ и предусматривают запас на непредвиденные расходы (обычно не более 10... 15 %).

Опыт экономических обработок различных схем пылеулавливания показывает, что применение тканевых фильтров при расходах газа более 280 м7с связано с увеличением энергозатрат.