СУШИЛЬНЫЕ ШАХТНЫЕ АППАРАТЫ

Сушильные шахтные аппараты применяют для сушки хорошо сыпучих дисперсных материалов (гранулированных, зернистых, мелкокусковых) с небольшой их начальной влажностью [44, 46, 55]. Эти сушилки относятся к аппаратам с неактивной (спокойной) гидродинамикой, поэтому их используют для обезвоживания материалов с большим внутри- диффузионным сопротивлением, скорость сушки которых определяется, в основном, перемещением влаги внутри частиц и мало зависит от скорости газовой фазы. Типичным примером применения шахтных сушилок в химической промышленности может служить сушка гранулированных полимеров (полиамидов различных марок, полиэтилентерефталата, поли - бутилентерефталата, полиэтилена, полипропилена, полистирола, поликарбоната, этрола и др.) как на стадии их производства (когда это требуется технологией получения), так и при производстве из них изделии на литьевых и шприц-машинах.

Отличительной особенностью шахтных сушилок является наличие вертикальной шахты круглого или прямоугольного сечения, полностью заполненной материалом, через который продувается сушильный агент. Шахтные сушилки могут быть как периодического, так и непрерывного действия, которые имеют преимущественное применение. Продувка слоя может осуществляться как вдоль оси шахты (в аппаратах круглого или прямоугольного сечения), так и в радиальном направлении (в аппаратах с кольцевым слоем высушиваемого материала).

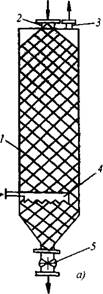

В непрерывно действующей шахтной сушилке с осевым противоточным движением сушильного агента материал поступает через штуцер 2 и движется сплошным плотным слоем сверху вниз, производительность регулируется питателем 5 (рис. 5.2.29, а). Сушильный агент подается через газораспределительное устройство 4 корпуса У, проходит снизу вверх через слой высушиваемого материала и выводится через штуцер 3.

Шахтные сушилки без расположенных внутри газораспределительных коробов называют также колонковыми.

По мере продвижения через слой материала газ насыщается влагой и на некоторой высоте слоя может полностью потерять свои свойства как сушильного агента, поэтому высота слоя материала в непрерывно действующей шахтной сушилке должна быть меньше этой предельной высоты, на которой достигается насыщение газовой фазы влагой. Для обеспечения этого условия в шахтных сушилках по высоте шахты У часто устанавливают ряды газоподводящих и газоотводящих коробов 4, через первые из них подводится свежий сушильный агент, а через вторые отводится отработавший (рис. 5.2.29, б).

Газоподводящие короба (знак «+») и га - зоотводящие (знак «-») в сушилке чередуются по высоте. Расстояние между коробами по высоте выбирают таким образом, чтобы сушильный агент, проходя через расположенный между ними слой материала, сохранял свой сушильный потенциал. Оно определяется соотношениями расходов взаимодействующих фаз и кинетикой сушки.

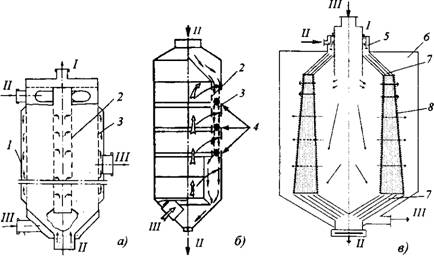

В шахтной сушилке с кольцевым слоем материал и сушильный агент движутся перекрестным током (рис. 5.2.30, а). Достоинством аппарата этого типа является то, что толщина

|

|

Рис. 5.2.29. Шахтная сушилка

Слоя высушиваемого материала может быть выбрана независимо от необходимого времени пребывания материала в сушилке. Ее выбирают такой, чтобы не наступало насыщение сушильного агента влагой на выходе газа из слоя и чтобы гидравлическое сопротивление слоя при его продувке сушильным агентом было приемлемым. Кроме того, в них отсутствуют газоподводящие и газоотводящие короба, увеличивающие металлоемкость аппарата.

Основным недостатком непрерывно действующих шахтных сушилок кольцевого слоя является, неравномерное поле скоростей материала, что обусловлено трением материала о стенки перфорированных цилиндров. Для обеспечения однородности частиц по времени пребывания в аппарате применяют специальные инверторы, предназначенные для радиаль-

ного перемешивания слоя. Схема сушилки кольцевого слоя с инверторами показана на рис. 5.2.30, б. Другим техническим решением задачи выравнивания поля скоростей твердой фазы в сушилке кольцевого слоя является создание конструкций аппаратов с расширяющимся книзу слоем (рис. 5.2.30, в). Направляющие конусы 7 предназначены для устранения застойных зон материала в местах его загрузки и выгрузки.

Расчет шахтных сушилок. Площадь сечения шахтных сушилок определяют по уравнению расхода твердой фазы, задаваясь скоростью его продвижения по аппарату vT:

ИгРмО-Єсл) где G - расход высушиваемого материала; рм - плотность материала; Єсл - порозность слоя.

|

(5.2.29) |

Высоту рабочей зоны сушилки определяют из кинетического расчета, находя необходимое время пребывания материала в аппарате т. При известном времени т высота рабочей зоны сушилки Н определяется соотношением:

Я = VTT.

Современные математические модели, описывающие кинетику сушки материала в шахтных сушилках, базируются на выделении в качестве ключевого элемента кинетику сушки элементарного (дифференциального тонкого) слоя материала или единичной частицы (микрокинетическая задача). Переход на макроуровень (описание кинетики сушки материала во всем объеме шахтной сушилки) осуществляется с использованием одного из двух подходов, в первом из них используется неподвижная (эйлерова) система координат, которая фиксируется на корпусе аппарата в месте ввода материала, а во втором случае выбирается подвижная (лагранжева) система координат, связываемая с центрами частиц, перемещающихся по аппарату [55, 56].

В первом варианте микрокинетическое уравнение записывается обычно в виде зависимости для скорости сушки в дифференциально тонком слое, которое, по сути, представляет собой модифицированное уравнение мас - сопередачи (5.2.4).

|

Рис. 5.2.30. Схемы шахтных сушилок с кольцевым слоем: а - простая; 6-е инверторами; в - с расширяющимся книзу кольцевым слоем; 1 - кожух; 2 - внутренний перфорированный цилиндр; 3 - наружный перфорированный цилиндр; 4 - инверторы; 5 - приемная камера влажного материала; 6 - приемный коллектор отработанного теплоносителя; 7- направляющие конусы; 8- наружный перфорированный конус; /- воздух системы пневмотранспорта; II - материал; ///-сушильный агент |

Переход на макроуровень в этом варианте расчета осуществляется с использованием уравнений материального и теплового баланса и уравнений, описывающих перемещение материала и газовой фазы в сушилке. При этом, поскольку температурно-влажностный режим

Изменяется по высоте шахты, обычно используют зональный метод кинетического расчета, в соответствии с которым вся высота шахты разбивается на ряд зон, в пределах каждой из которых параметры процесса, кинетические коэффициенты и теплофизические характеристики материала принимаются постоянными. Из решения макрокинетической задачи находят высоту слоя материала в каждой /-ой зоне hh после чего рассчитывают общую рабочую высоту слоя в сушилке:

/=1

Где n - число зон.

Во втором варианте описания макрокинетики также, как правило, используется зональный метод кинетического расчета и из решений задачи тепло-, массопереноса для единичных гранул с учетом их неоднородности по размерам и по времени пребывания в зоне определяют среднее необходимое время пребывания частиц в z-ой зоне аппарата т, на основе соотношения

J ^max <»

«кI=j j f{R)\f{xix)U(R, x)dRdx,

1 ^min о

(5.2.30)

Где мк - среднее для всех частиц влагосодержание материала на выходе из рассматриваемой зоны аппарата, кг/(кг сухого материала);

/(/?) - дифференциальная функция распределения частиц по размерам R, /?mjn, ~ соответственно минимальный и максимальный размер частиц, м; й(Я, т) - среднее влагосодержание в частице размером R в момент времени т; /(т/т) - дифференциальная функция

Распределения частиц по времени пребывания в зоне.

Суммированием величин т) по зонам находят общее необходимое время пребывания частиц в шахтной сушилке т, подставляемое далее в уравнение (5.2.29).

Пример реализации первого подхода к расчету - кинетическая задача с использованием диффузионной модели продольного перемешивания твердой фазы. Для первой зоны (по ходу движения твер - где х - продольная координата, сориентированная по направлению движения твердой фазы, начало которой расположено в месте входа ее в рабочую зону;

Dnрт - коэффициент продольной диффузии твердой фазы; / - некоторая произвольная координата, для которой можно принять, что массопередача в

Этом сечении аппарата уже не происходит; ин - начальное влагосодержание материала, кг/(кг сухого материала).

Граничное условие (5.2.32) описывает «включение» механизма продольного перемешивания твердой фазы на входе в аппарат, а граничное условие (5.2.33) соответствует представлению о достижении фазового равновесия при х = I.

Решение задачи (5.2 31) - (5.2.33) при г;т, £>прт, ин, К, мр = const имеет вид [56]:

И(у)~и

= С, exp(kly) + C2 exp(к2у).

U»~Up

(5.2.34)

Коэффициенты С| и С2 в уравнении (5.2.34):

___________ ~к2 ехр(*2)____________

(а,*, -\)к2 ехр(к2)-(а]к2 -1)*| ехр(*,)'

^_______________ ~к\ ехр)_____

T 2 _ ' (я, - 1 )к2 ехр(к2) - (а, *2 - 1 )к\ ехр(*,)

Где к}, к2 - корни уравнения; а0к} - Ь0к, - 1 = 0;

B0=vT/(Kl), а}= 1/Репрт. Из решения (5.2.34) определяют высоту первой зоны у = h\, задаваясь конечным влагосодержани -

Ем материала на выходе из нее fy = ф(мкі).

Для второй и последующих зон начало координат помещают в начало каждой из этих зон, гра-

ничное условие (5.2.32) должно быть при этом заменено на следующее (поскольку механизм продольного перемешивания сформировался еще в начале первой зоны):

И(х) = ин; х = 0. (5.2.35)

Высота второй и последующих зон находится из решения задачи (5.2.31), (5.2.33), (5.2.35).

Суммирование значений h, дает общую рабочую высоту шахтной сушилки:

#=1

Где п - число выбранных зон.

В непрерывно действующих шахтных сушилках реализуется структура потока твердой фазы, близкая к режиму идеального вытеснения. Приведенное выше расчетное уравнение (5.2.34) применимо и для этого случая, для этого следует в нем положить число Репр т достаточно большим (например Репр т > 30 ).

Во втором подходе к расчету кинетики сушки дисперсных материалов в шахтных сушилках (использование подвижной лагранже - вой системы координат, связываемой с центрами частиц, перемещающихся по аппарату) микрокинетика описывается на основе решения взаимосвязанной задачи массо-, теплопе - реноса в частице при соответствующих начальных и граничных условиях. Этот подход особенно удобен в следующих случаях: 1) форма частиц близка к канонической (пластина, цилиндр, шар); 2) имеет место внутридиф - фузионный режим сушки (скорость процесса зависит только от скорости миграции влаги внутри частицы); 3) задача теплообмена является балансовой (ввиду медленной сушки материал достаточно быстро прогревается до температуры сушильного агента, поэтому в каждом сечении шахтной сушилки можно принять приближенное равенство температур материала и сушильного агента) [56]. Последнее обстоятельство исключает необходимость решения взаимосвязанной задачи тепло-, массо - переноса для частиц и позволяет описать микрокинетику сушки только на основе решения задачи массопроводности (диффузии влаги) в частице. Именно такие условия складываются при глубокой сушке гранулированных полимерных материалов в шахтных сушилках, применительно к которой такой подход и получил преимущественное применение [55].

Сформулируем одномерную микрокинетическую задачу для рассматриваемого класса сушильных процессов для частицы канонической формы (пластины, цилиндра, шара):

Ди(х. т)/дг = (1 хь )(д/дх)х

X[V D{u, t)(du(x, T)f йх)], (5.2.36)

0<x<R, т>0; ди(х, т) = ин = const, Q<x<R, т = 0; и(х, т) = ир,

Х = т > 0;

Ди(х, х)/дх = О,

.X = 0, т > 0, R

О

Где Mp = /j(cp,/c). D = f2(u, t)- b = 0 дтя пластины; b = 1 для цилиндра; b - 2 для шара, ф - относительная влажность сушильного агента, D - коэффициент диффузии влаги в грануле.

Для непористых полимерных матери&чов характерны при t - const экспоненциальная и дробно - линейная зависимости D от и.

D = D0 ехр(ош);

D=D0/(l-aw), |аи| < 1.

Где Dq, а = const.

В [55] приведены результаты численного решения микрокинетических задач для глубокой сушки гранулированных полимеров, которые представлены в обобщенной форме - в виде зависимостей

Ј = где Е = 5{й-ир)/{ин-ирУ

Х = DHjDp - параметр нелинейности; Fo//; =

= От/ R2 - число Фурье (массообменное). Эти решения применимы для расчета процесса глубокой сушки гранулированных полимеров в изотермических условиях. Зональный метод расчета позволяет использовать их в условиях изменения температуры и влажности сушильного агента по рабочему объему аппарата. Показана также применимость для расчета микрокинетики глубокой сушки гранулированных полимеров (с использованием зонального метода расчета) решений линейных дифференциальных уравнений диффузии [55].

Решение задачи (5.2.36) в сочетании с зависимостью (5.2.30) позволяет найти среднее необходимое время пребывания материала в первой зоне аппарата Tj Аналогично находят время сушки Т2 во

Второй и последующих зонах аппарата, при этом в качестве начального условия в задаче (5.2.36) вместо уравнения (5.2.33) принимают конечное распределение влагосодержания в предыдущей зоне. Разбивку рабочего объема аппарата по зонам удобно делать, задавая интервалы изменения влагосодержаний в них, т. к. это позволяет сразу учесть изменение коэффициента массопроводности по зонам.

Зная т"; далее определяют общее время его

Сушки в аппарате т и высоту рабочего объема сушилки - по уравнению (5.2.29). Подробно методика и пример такого расчета приведены в [55].