СУШИЛЬНЫЕ АППАРАТЫ ВЗВЕШЕННОГО СЛОЯ

К сушильным аппаратам взвешенного слоя относятся конвективные сушилки кипящего слоя, аэрофонтанные и пневматические трубные сушилки, характеризующиеся наличием восходящего потока сушильного газа и взвешенных в нем частиц высушиваемого материала. Сушилки этого типа классифицируют по гидродинамическому режиму, определяемому величиной относительной порозности взвешенного слоя 8 = 0,4...!, которая зависит от скорости газового потока и размеров частиц высушиваемого материала.

В области значений 0,4<є<0,55 газовзвесь материала находится в состоянии псевдоожиженного слоя со свойствами капельной жидкости (четкая граница поверхности, способность течения при перепаде высот и т. п.). Частицы материала равномерно перемешиваются в слое, не покидая его. Такой режим в технике сушки применяется редко вследствие трудности его поддержания.

В диапазоне величин в = 0,55...0,75 в слое наблюдается движение газовых пузырей с выбросом частиц материала над поверхностью, подобно состоянию кипящей жидкости. Перемешивание материала происходит более интенсивно, но частицы его не покидают слой. В таком режиме работают сушилки кипящего слоя.

В диапазоне значений порозностей 8 = 0,75... 0,95 имеет место восходяще - нисходящее фонтанообразное движение частиц материала в слое и активное его перемешивание. Частицы материала практически не уносятся из слоя, но структура его очень неоднородная. В таком режиме работают аэрофонтанные сушилки.

При величине порозности 8» 1 происходит полный унос частиц материала и восходящее их движение вместе с потоком сушильного газа. Эта область работы характерна для пневматических трубных сушилок (труб-сушилок).

Сушилки кипящего слоя получили широкое распространение во многих отраслях промышленности. В кипящем (псевдоожиженном) слое высушивают не только сыпучие материалы, но и пасты, суспензии, растворы. Растворы и суспензии можно обезвоживать либо на псевдоожиженной инертной насадке, либо в кипящем слое высушиваемого материала. В первом случае высушенный продукт выносится потоком газа из сушильной камеры в виде мелкой пыли, во втором - сухой продукт получается в виде гранул.

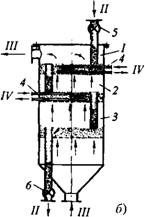

Конструкции сушилок кипящего слоя. Сушилки такого типа могут быть разделены на две группы (рис. 5.2.19, рис. 5.2.20): одно - и многокамерные. Кроме того, существуют два основных типа камер, отличающихся режимом движения псевдоожиженного слоя материала вдоль решетки: с обратным перемешиванием материала в слое и с направленным движением слоя.

Однокамерные сушилки, которые могут быть прямоугольными или круглыми в плане (рис. 5.2.19), просты по устройству, надежны в эксплуатации, обладают высокими экономическими показателями, поэтому они наиболее распространены в промышленности. Причем камеры с обратным перемешиванием (рис. 5.2.19, а) наилучшим образом подходят для материалов, которые в исходном состоянии очень трудно или невозможно перевести в псевдоожиженное состояние (высоковлажные комкующиеся, пастообразные, жидкие). Псевдоожижение достигается путем однородного распределения сырья по поверхности или в объеме слоя и за счет полного перемешивания твердых сухих частиц в пределах слоя. Недостатком этих конструкций является неравномерная обработка материала, обусловленная широким спектром времен пребывания частиц в зоне сушки.

Если высушиваемый материал способен переходить в псевдоожиженное состояние сразу после попадания в кипящий слой, и особенно, если материал требует однородной сушки, применяют сушилки с направленным движением материала (рис. 5.2.19, б, в), которое вдоль

решетки осуществляется вследствие установки в камере направляющих перегородок, образующих коридоры. Такие сушилки при необходимости могут быть выполнены с подачей нескольких потоков воздуха при разной температуре по отдельным зонам газораспределительной решетки - это однокамерные многозонные сушилки.

|

|

|

Рис. 5.2.19. Схемы однокамерных сушилок кипящего слоя: а - с обратным перемешиванием; 6-е направленным движением материала; 1 - корпус; 2 - газораспределительная решетка; 3 - устройство для ввода и распределения материала; 4 - разгрузочное устройство; 5 - перегородки; в - с направленным движением материала и со встроенными поверхностями нагрева: 1 - решетка; 2 - корпус; 3 - спиральная перегородка; 4 - сливной порожек; 5 - кольцо для регулирования уровня; 6 - элемент нагрева; 7- устройство полного опорожнения; / - газ; II - материал; III - пар; IV - конденсат

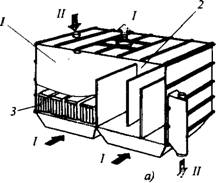

Рис. 5.2.20. Многокамерные сушилки кипящего слоя: А - одноярусная со встроенными в слой теплообменниками; 1 - камера с обратным перемешиванием; 2 - камера с направленным движением материала; 3 - теплообменные панели; I - газ; материал; б - многоярусная; 1,2- сушильные камеры; 3 - камера для охлаждения; 4 - тепло- обменные элементы; 5 - питатель; 6 - устройство для выгрузки продукта; І - газ; II - материал; воздух; IV - теплоноситель |

В многокамерных одноярусных сушилках (рис. 5.2.20, а) с последовательным движением материала сушильный газ с оптимальной температурой подается в каждую камеру или зону, что очень важно в случае обработки термочувствительных материалов. В них при необходимости может быть предусмотрена камера или зона для охлаждения продукта. В многокамерных многоярусных сушилках (рис. 5.2.20, б) осуществляется ступенчато-противоточное движение материала и газа, что дает снижение расхода газа и высокую эффективность ис

пользования теплоты. Последнее обстоятельство имеет большое значение для сушилок с замкнутым циклом сушильного газа.

Одно - и многокамерные сушилки могут иметь встроенные теплообменные устройства для подвода дополнительного количества теплоты непосредственно в псевдоожиженный слой материала. Это позволяет уменьшить как температуру, так и расход воздуха на сушку, т. е. снизить общие энергозатраты. Снижение температуры особенно важно в случае сушки термочувствительных материалов.

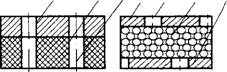

Ответственным элементом сушилки кипящего слоя является газораспределительная решетка. При сушке многих материалов, особенно термолабильных, от ее конструкции зависит выбор максимально допустимой температуры сушильного агента. Несмотря на то, что температура псевдоожиженного слоя вследствие интенсивного перемешивания материала устанавливается невысокой, близкой к температуре газа на выходе, температура газораспределительной решетки может быть намного выше вследствие нагрева от распределяемого газа. Это может служить причиной коркообра - зования на поверхности решетки, обращенной к кипящему слою, обусловленного наплавле - нием, припеканием или пригоранием продукта. Для предотвращения этих нежелательных явлений и обеспечения возможности применения высоких температур сушильного газа рекомендуется применять решетки с теплоизолирующим слоем или с отверстиями арочно-щелевой формы (рис. 5.2.21).

Для сушки трудноожижаемых, полидисперсных материалов и при значительно изменяющейся скорости витания высушиваемых

|

Рис. 5.2.21. Газораспределительные решетки сушилок кипящего слоя: а - стальная пластина на твердом теплоизоляторе (фаолит, текстолит, эбонит, фторопласт и т. п. материалы); 6-е теплоизоляцией засыпкой или закладкой гранулированным или волокнистым материалом; / - стальная перфорированная пластина; 2 - теплоизолирующая пластина; 3 - отверстия; 4 - гранулированный или волокнистый теплоизолятор; 5 - опорная пластина |

|

А) б) |

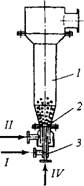

Частиц предназначены аэрофонтанные сушилки - аппараты цилиндроконической или призматической формы. Конусная форма сушильной камеры, высокая порозность взвешенного слоя и устойчивая фонтанообразная циркуляция частиц позволяют наилучшим образом применять аппараты этого типа для сушки жидких и пастообразных материалов для получения сухого продукта в пылевидной или гранулированной форме (рис. 5.2.22).

Основным элементом пневматической трубной сушилки является вертикальная труба диаметром до 2 м, высотой до 30 м, в которой высушиваемый материал транспортируется потоком сушильного воздуха в режиме, близком к идеальному вытеснению. Пребывание материала в зоне сушки кратковременное, обычно несколько секунд. Количество находящегося в сушилке материала невелико. Эти особенности позволяют использовать пневмотрубы для сушки различных дисперсных материалов (порошкообразных, зернистых, гранулированных, в том числе и взрывоопасных).

|

|

|

111 |

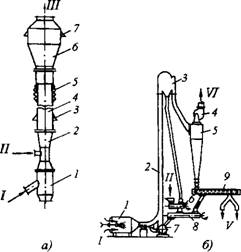

Пневматические трубы-сушилки могут быть разнообразных конструкций в зависимости от свойств высушиваемого материала и требований к высушенному продукту (рис. 5.2.23, а). Газовзвесь отводится из сушилки на разделение в циклон или фильтр. В верхней части сушилки может быть установлен

|

|

Рис. 5.2.22. Аэрофонтанные сушилки:

А - для получения пылевидного продукта в фонтанирующем слое керамических шаров; б-для получения гранулированного продукта; 1 - корпус; 2 - решетка; 3 - форсунка;; /- воздух; II - тепоноситель; III - пы - легазовая смесь; IV - раствор (суспензия); V - гранулы

расширитель 6 для удержания крупной фракции в зоне сушки. Карман 1 в нижней части служит в качестве ловушки для крупных нетранспортабельных комков материала во избежание их перегрева и разложения. В трубе - сушилке предусматривают устройства для компенсации термического удлинения, например, в виде мягкой манжеты 5.

Для трудносохнущих материалов или при необходимости сушки до низкой остаточной влажности находят применение двухступенчатые трубы-сушилки. Преимуществом их является то, что, создавая на каждой ступени наиболее благоприятный режим сушки, можно высушить материал до требуемой конечной влажности при минимальных затратах теплоты. На первой ступени сушки удаляется большая часть влаги при максимально возможной температуре воздуха, на второй - материал досушивается при умеренном температурном режиме.

Пневматические трубы-сушилки могут быть использованы для сушки крупнодисперсных и трудносохнущих материалов и в одноступенчатом варианте, для чего применяют технологический прием сушки с рециркуляцией продукта (ретур). При этом целесообразно подавать на ретур крупные фракции продукта, предварительно отсепарировав их и смешав с исходным материалом. В некоторых случаях полезно измельчать материал в процессе сушки (рис. 5.2.23, б).

|

А = |

Расчет сушильных аппаратов взвешенного слоя. Уравнение связи материального и теплового (в удельных величинах) балансов имеет следующий вид:

L =

|

17 - 10358 |

Gv АХ

_ (/П К +Ям+Яс+ Я пот - сж®0 - Ядоп)^и А) ~сг*к "Лт. к^О

(5.2.16)

Где а - удельный расход сушильного газа; L - расход сушильного газа по сухой его части; GT - производительность сушилки по сухому веществу материала; /п к - энтальпия пара при конечной температуре парогазовой смеси; qM - теплота, необходимая для нагрева материала; qc - теплота адсорбционно связанной влаги; qn0T - тепловые потери; сж - теплоем -

|

|

|

W |

|

Рис. 5.2.23. Схемы пневматических трубных сушилок: А - труба-сушилка; 1 - карман; 2 - инжектор; 3, 7 - опорные лапы; 4 - труба; 5 - манжета; 6 - расширитель; б - с рециркуляцией и измельчением материала; 1 - топка; 2 - пневмотруба; 3 - сепаратор; 4 - дымосос, 5 - циклон; 6 - шнек-смеситель; 7 - мельница; 8 - питатель; 9 - конвейер; / - газ; II - материал; III - газовзвесь материала; IV - комки материала; V - продукт; VI - отработанный газ |

Кость влаги в материале; 9q - начальная температура материала; <7Д0П - количество дополнительно вводимой теплоты; Аи = Uq - ик - изменение влагосодержания материала от начального Uq до конечного ик ; Iq - начальная энтальпия сушильного газа; сг - удельная теплоемкость сухого газа; Xq - начальное влаго - содержание сушильного газа.

|

(5.2.17) |

Для сушилок кипящего слоя при размещении теплообменных элементов непосредственно в псевдоожиженном слое высушиваемого материала удельное количество дополнительного количества теплоты <7Д0П, используемое в балансовом уравнении (5.2.16), можно рассчитать по уравнению теплопередачи:

Qjxon ~ '

Где К^ - коэффициент теплопередачи через стенку греющего элемента; F^ - площадь те-

плообменной поверхности; t^ - температура

Теплоносителя в греющем элементе; t - средняя температура газа в кипящем слое; W - производительность по испаряемой влаге.

Величиной <7д0П можно задаться при

Расчете материального и теплового балансов, а затем рассчитать по формуле (5.2.17) требуемую площадь поверхности теплообмена и

Проверить возможность конструктивного ее размещения в слое. На практике удается ввести в процесс дополнительно до 80 % требуемого для сушки количества теплоты. Поэтому принятая величина <7Д0П должна быть ограничена суммой:

Qmu< 0,8(/ПіК + ?м + Я с Я пот с ж® о)'

Учитывая, что сушка - процесс тепломас - сообменный, кинетически требуемую высоту

Взвешенного слоя Нсп можно представить в виде произведения:

HCn=htmt=hX™X' (5.2.18)

Где ht, hx - высота, эквивалентная одной единице переноса, рассчитываемая соответственно по уравнениям тепло - или массоперено -

Са; mt, тх - число единиц переноса, выраженное соответственно через изменение температур или влагосодержаний газа и материала.

Если лимитирующей стадией теплопере - носа является внешняя теплоотдача (при критерии Ві<0,1), то высоту единицы переноса ht можно рассчитать из уравнения теплоотдачи:

H cL ' aFygS{\ - є)

Где с - приведенная теплоемкость влажного газа; а - коэффициент теплоотдачи от газа к час -

Г? G

Тицам материала; rvл =----------- - удельная по -

У Ч^э

Верхность материала; у - фактор формы частиц; d3 - эквивалентный диаметр частиц; S - площадь сечения псевдоожиженного слоя, нормального потоку газа, м2; є - относительная порозность слоя.

При использовании уравнения массоотдачи (при условии, что диффузионный критерий Від < 0,1) высота единицы переноса ~ ■

Где Р - коэффициент массоотдачи от частицы к газу; р - плотность газа при усредненных параметрах.

Коэффициент теплоотдачи к частицам материала в псевдоожиженном слое можно рассчитать по обобщенным соотношениям: при Re/s < 200

(R Л13

Nu = 0,0161—1 Рг0'33; (5.2.19) при Re/є > 200

Nu = 0,41—1 Рг0'33. (5.2.20)

Для расчета межфазного коэффициента массоотдачи в псевдоожиженных слоях надежные зависимости отсутствуют. Однако, допуская аналогию между процессами тепло - и мас - сообмена, можно принять диффузионный критерий Ыид = Nu. Таким образом, расчет коэффициента массоотдачи можно выполнить по уравнениям (5.2.19), (5.2.20), заменив в них критерий Nu и Рг соответственно на диффузионные критерии и Ргд.

Принцип аналогии процессов тепло - и массообмена дает возможность рассчитать коэффициент массоотдачи, если известен коэффициент теплоотдачи (или наоборот), по соотношению Кришера:

А =Ср(/>~Ф/?н)= срМп (3 Р Мп + МТХ'

Где Р - общее давление; ф - относительная влажность газа; рн - давление насыщенного пара при температуре влажного газа; А/п, Мг - молекулярная масса соответственно пара и газа; Х - влагосодержание газа.

В уравнении (5.2.18) число единиц переноса в общем случае определяется средней интегральной разностью параметров газа и материала, которая может быть выражена также отношением изменения параметров газа к средней движущей силе. Таким образом, в зависимости от используемого параметра выражение для числа единиц переноса имеет следующий вид:

'^JozLl (522і)

' Jf-e д,

<о '

Или

= (".22)

Где 0 - температура материала; X* - равновесное материалу влагосодержание газа; At,

Ах - средняя движущая сила процесса сушки, выраженная соответственно через разность температур или влагосодержаний газа

В кипящем или фонтанирующем слое материал находится в условиях идеального смешения, и его параметры равны конечным. Движение газа логично рассматривать в режиме идеального вытеснения. Тогда интегрирование уравнений (5.2.21) и (5.2.22) приводит к выражениям:

І ~ тХ =1п—ї-------------------- ~

Практически идеальное вытеснение потока газа нарушается на небольшом удалении от газораспределительной решетки, и газ в псев - доожиженном слое материала оказывается в значительной степени в условиях перемешивания. Поэтому с целью обеспечения запаса можно принять состояние газового потока в условиях идеального смешения.

В этом случае интегрирование уравнений (5.2.21), (5.2.22) приводит к соответствующим выражениям:

Tn - tK At mt = - У—- =---- ; (5.2.23)

Хк-Х0 АХ

Г"Х=—*------------------- - = —---------- • (5-2.24)

Для определения числа единиц переноса по уравнениям (5.2.23), (5.2.24) необходимо знать конечную температуру продукта и равновесное ему влагосодержание газа. При расчете материального и теплового балансов конечную температуру продукта принимают в пределах 9К = (0,6...0,95)/К, и несовпадение ее с истинным значением не вносит большой погрешности в результаты балансовых расчетов. Однако при расчете числа единиц переноса необходимо знать истинное значение температуры продукта и соответствующее состоянию продукта равновесное влагосодержание газа.

Нахождение истинных значений конечных параметров может быть осуществлено следующим образом. Из принципа аналогии процессов тепло - и массообмена со всей очевидностью следует mt = тх. В этом случае из выражений (5.2.23) и (5.2.24) можно рассчитать

(5.2.25)

Уравнение (5.2.25) представляет собой

*

Уравнение прямой линии в координатах X, 0, которая является геометрическим местом истинных значений координат конечных параметров продукта. Для нахождения искомой точки необходимы данные гигроскопического равновесия продукта, определяемого изотермами десорбции при некоторых принятых значениях конечной температуры и заданной конечной влажности материала. При этом можно построить кривую в тех же координатах. Точка

Пересечения даст истинные координаты X* и

Согласно принятой модели идеального смешения газовой и твердой фаз все необходимые для расчета параметры и характеристики газа и материала следует принимать для конечных условий процесса сушки. Для однокамерных сушилок с направленным движением материала и для многокамерных целесообразно разделить кипящий слой на последовательные зоны и выполнить расчеты для каждой зоны отдельно.

Кинетический расчет пневматических трубных сушилок имеет особенности, обусловленные низкой концентрацией материала в газовом потоке и кратковременностью пребывания материала в трубе. В связи с этим сушке в пневматической трубе-сушилке обычно подвергают дисперсные материалы, интенсивность

внешнего тепло-, массообмена которых, по меньшей мере, на порядок меньше интенсивности внутреннего тепло-, массопереноса, т. е.

|

Т = - |

При условии, когда критерии Ві<0,1 и Від <0,1. В этом случае принято рассматривать внешнюю задачу тепломассообмена, которая может быть решена через уравнение массоотдачи или теплоотдачи. Решение этих уравнений позволяет найти кинетическое время процесса сушки т по одному из следующих уравнений:

Т =

Уру іхк~хо), р Р FyjAx

APv ('о

Ыид = Nu. Тогда обобщенное уравнение

(5.2.26) можно представить в аналогичном виде.

Площадь сечения сушилки взвешенного слоя, нормального потоку сушильного газа, находят из уравнения расхода:

S = V/ м -

Где V - объемный расход с\ шильного газа, определяемый из материального баланса: w - скорость потока сушильного газа в рабочем сечении аппарата.

Скорость потока газа, обеспечивающая заданную порозность взвешенного слоя в сушилках кипящего и фонтанирующего слоя, численно равна скорости стесненного осаждения (витания) частиц. Скорость стесненного осаждения (с учетом порозности 8) можно определить по > ниверсальной зависимости

Где ру - объемная плотность материала; Р -

Коэффициент массоотдачи; Д^- - средняя движущая сила процесса сушки (средняя разность рабочих и равновесных влагосодержаний

Газа); А, - движущая сила процесса сушки (средняя разность температур газа и материала).

Кроме того, труба-сушилка представляет собой аппарат идеального вытеснения с прямоточным движением газа и материала. При движении газовзвеси в трубе параметры твердой и газовой фаз изменяются от начальных до конечных значений. Поэтому пользуются средним значением движущей силы, которая с достаточной для практики точностью может быть определена среднелогарифмическим значением. Причем более точное приближение к сред - неинтегральному значению получается в случае, если начальное равновесное состояние газа и материала принять не при начальной температуре материала, а при температуре мокрого термометра.

Коэффициент массоотдачи можно рассчитать по обобщенному критериальному уравнению:

Ыид =2 + 0,51 Re0'52 Рг®-33. (5.2.26)

При умеренных температурах сушки имеет место подобие полей температур и концентраций в пограничном слое газа, в связи с чем принимают тождество между диффузионным и тепловым критериями Нуссельта:

Аг 8

(5.2.27)

,61Л/АГ84-75

Справедливой в диапазоне чисел Re < 2-Ю5.

Скорость осаждения частиц неправильной формы рассчитывается умножением скорости, определенной по формуле (5.2.27), на поправочный коэффициент формы ср. Для приближенных расчетов рекомендуют принимать для частиц окр>глой формы ф = 0,77, угловатых ф = 0,66, продолговатых ф = 0,58, пластинчатых ф = 0,43.

Скорость осаждения также для всех режимов обтекания (Re<2 105) с учетом стесненности потока и неправильности формы частиц можно рассчитывать по формуле

ДЬб7 + /ГфАгє4,75 - Т367 Re = -------------- , (5.2.28)

0,588/гф

Где = 11-10ф - коэффициент, учитывающий влияние формы частиц: ф - коэффициент сферичности частиц: ф = 0,8...0,9 для частиц округлой формы без резких выступов, с резкими выступами ф = 0.65...0,8, для угловатых, продолговатых ф = 0.4...0,65. для пластинчатых, хлопьевидных ф = 0,2...0,4 и для волокнистых ф = 0,2.

|

4,75 |

При изменении скорости сушильного газа и других условий псевдоожижения относи

тельную порозность взвешенного слоя можно рассчитать по следующим формулам:

|

Є = |

При использовании уравнения (5.2.27) 2Л0,21

18Re+0,36Re Аг

При использовании уравнения (5.2.28)

|

Є=ехр |

\2

(0,588fyRe+V367) -367

0,21 In

K^Ar

Для обеспечения однородного псевдоожижения, а также при возможности размещения в слое дополнительных теплообменных

Элементов высота слоя должна быть #сл = = 0,2... 1,5 м (большие значения принимают для мелких, полидисперсных и трудноожижаемых материалов). Поэтому при необходимости рассчитанную по формуле (5.2.18) величину

#сл следует увеличить до рекомендуемой. Высота сушильной камеры должна включать и высоту сепарационной зоны //сеп, которую принимают

#сєп = (1-"4)#сл'

Где большие значения принимают для мелких материалов.

Гидравлическое сопротивление сушилки кипящего слоя складывается из гидравлических сопротивлений собственно слоя, газораспределительной решетки и местных сопротивлений при входе и выходе сушильного газа. Сопротивление псевдоожиженного слоя определяется эффективным весом находящегося в нем материала. Для системы газ - твердое тело

&Рсп =(Рм. к-Р)0-Є)£ясл =

= Рм. кО-е)^Ясл- Для эффективного газораспределения гидравлическое сопротивление решетки рекомендуют принимать А/?реш =(0,3...0,55)A/?CJ1,

Но не менее 500 Па.

Скорость потока газа в трубе принимают

И>г = (1,5...2)w*, где w* - скорость витания

Небольших по размеру частиц материала. Минимальная скорость газа должна быть не меньше 5 м/с во избежание конвекционного перемешивания в трубе, а максимальная - не более 40 м/с во избежание высоких гидравлических потерь.

Общая высота сушилки Н складывается из участка разгона Яр и участка стационарного

Движения частиц материала Н^: Н = //р +

|

"сг w4 ^ ст |

+//qj. На участке стационарного движения скорость частиц среднего размера принимают постоянной. поэтому

~-(Wi - ws) тс

Где w4 - скорость частиц на участке стабилизированного движения; wB - скорость витания частиц среднего эквивалентного диаметра; Тст ~ время движения частиц на участке стабилизированного движения.

Скорости w* и wB рассчитывают из уравнений (5.2.27), (5.2.28), как скорости свободного осаждения, т. е. без учета влияния концентрации частиц в потоке газа. Время тст составляет часть общего кинетического времени сушки т:

Тст =

Где Тр - время разгона частиц от начальной

Скорости (обычно w4H - 0) до конечной wH. Время разгона частиц можно рассчитать по усредненной скорости частиц на участке разгона, высоту которого определяют по уравнениям кинетики нестационарного движения частиц [44].

В связи с тем, что в трубе-сушилке имеются два гидродинамически отличающихся участка, коэффициенты массо - или теплоотдачи рассчитывают отдельно для каждого участка.

Если расчетная высота трубы-сушилки получается чрезмерно большой (более 30 м), принимают двухступенчатый вариант установки или применяют рециркуляцию продукта. Во втором случае вследствие более интенсивного использования объема сушильной зоны сокращается требуемая для процесса высота сушилки. Расчет процесса сушки с рециркуляцией материала можно свести к расчету при отсутствии рециркуляции, если характеристики поступающего на сушку материала связать с конечными характеристиками материала. Для этого вводят параметр кратности рециркуляции по сухой части материала

Гт =Срц/Ст, где Gpu - расход сухой части продукта, возвращаемой на вход сушилки.

Расход смеси материала, поступающей в сушилку, GCM = GT + Gpu = GT (l + rT), a удельный расход воздуха на сушку GCM = L/GCM. Учитывая, что величина движущей силы при рециркуляции материала изменится незначительно, можно рассчитать время сушки, подставив в них асм вместо а.

Гидравлическое сопротивление трубы - сушилки представляют в виде суммы отдельных составляющих потерь давления в трубе вертикального пневмотранспорта: на поддержание скоростного напора, трение несущего газового потока о стенки трубы, местные сопротивления, на подъем материала, на поддержание материала во взвешенном состоянии, на изменение количества движения материала на участке разгона, на трение частиц материала о стенки трубы.