РЕКУПЕРАТИВНЫЕ ТЕПЛООБМЕННИКИ

Рекуперативные теплообменники - одна из разновидностей теплового оборудования, характерной чертой которого является непрерывность процесса теплообмена через твердую стенку. К таким теплообменникам относятся: кожухотрубчатые. змеевиковые, типа труба в трубе, воздушного охлаждения, пластинчатые и из неметаллических материалов.

4.1.1. КОЖУХОТРУБЧАТЫЕ ТЕПЛООБМЕННИКИ

Широкое использование кожухотрубча - тых теплообменников в химической промышленности определяется необходимостью тепловой подготовки сырья к реакционным процессам и использования теплообмена при выделении товарного продукта из реакционной массы.

Теплообменники используются на производствах в двух качествах:

Для проведения основного процесса, связанного с производством;

Для утилизации избыточного количества теплоты основного производства.

При использовании теплообменников - утилизаторов должно выполняться условие, чтобы затраты на его установку и эксплуатацию покрывались достигаемой экономией тепловой энергии или теплоносителя.

На химических предприятиях доля тепло - обменного оборудования по массе и стоимости достигает 15... 18 % всего оборудования, а в нефтепереработке и нефтехимии достигает 50 %, что объясняется широким использованием тепло-, массообменных процессов (ректификации, выпаривания, сушки и др.), связанных с необходимостью подвода и отвода теплоты. Поэтому правильный выбор типа и размера теплообменников, правильная их установка и эксплуатация существенно сказываются на капитальных и эксплуатационных затратах, а следовательно, на эффективности производства.

Выбор теплообменника зависит от назначения аппарата, области применения, количества передаваемой теплоты, производительности, физических и термодинамических параметров и свойств теплоносителей (плотности, вязкости, теплоемкости, агрегатного состояния; химических свойств сред, агрессивности), степени загрязнения теплоносителя и характера отложений на теплообменной поверхности, температурных деформаций и др.

Классификация кожухотрубчатых теплообменников. В связи с разнообразием требований, предъявляемых к теплообменным аппаратам, условий проведения теплообмена в промышленных установках разработаны и применяются кожухотрубчатые теплообменники различных типов, причем для каждого типа имеется широкий размерный ряд аналогов поверхности теплообмена площадью от нескольких единиц до нескольких тысяч квадратных метров. Размерные ряды теплообменников подразделяются не только по габаритным размерам, давлению и температуре, но и по материалу исполнения (из стали, пластика, керамики и др.).

Благодаря широкой номенклатуре теплообменников по типам, размерам, параметрам и

материалам можно выбрать для каждого конкретного случая оптимальную конструкцию теплообменника.

Кожухотрубчатые теплообменники классифицируются по следующим признакам:

По направлению движения теплоносителей - прямоточные, в которых теплоносители движутся параллельно в одном направлении; противоточные, в которых оба теплоносителя движутся в противоположных направлениях; перекрестного типа, когда теплоносители движутся во взаимно перпендикулярном направлении; смешанного типа, в которых сочетаются ранее перечисленные комбинации;

По способу компенсации температурных деформаций - жесткой конструкции, без компенсаторов; с компенсацией при помощи гибких (упругих) элементов (линзовые, дисковые, изогнутые трубы); с компенсацией за счет свободных перемещений: (U-образные, с «плавающей головкой», с сальниковыми уплотнениями, с двойными трубами);

По технологическому признаку - рекуператоры теплоты, холодильники, испарители, дефлегматоры, конденсаторы.

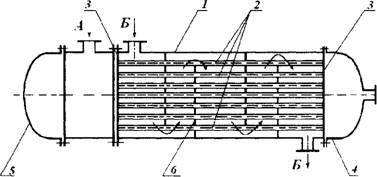

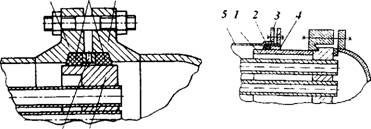

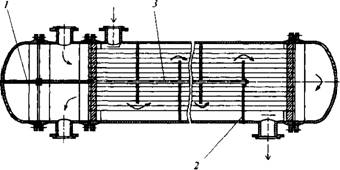

Кожухотрубчатые теплообменники жесткого типа. В аппаратах этого типа осуществляют теплообмен между жидкостями, газами и парами в любом их сочетании. Составными элементами таких теплообменников являются (рис. 4.1.1): кожух У, трубы 2, трубные решетки (плиты) 3, распределительные камеры 4, 5 (крышки), перегородки 6.

Один из теплоносителей А движется по пространству, образованному распределительными камерами и внутренней полостью труб (в трубном пространстве), другой Б - в межтрубном пространстве, ограниченном внешней поверхностью труб, трубными решетками и кожухом. Таким образом, поверхностью теплообмена является поверхность труб.

Для такой конструкции характерно неразъемное жесткое крепление труб, трубных решеток и корпуса, что является одним из основных ее недостатков, так как неразъемное крепление корпуса с трубными решетками препятствует компенсации температурных деформаций, возникающих вследствие разности температур корпуса и трубок.

Такие аппараты называют теплообменниками с неподвижными трубными решетками типа ТН (ГОСТ 9929).

Другим конструктивным недостатком теплообменников жесткого типа является неразъемное соединение деталей разной толщины в радиальном направлении (корпус - фланец или трубная решетка), что приводит к возникновению краевых сил и моментов в материале корпуса. Решение этой проблемы - вывод из опасного сечения сварного шва, что уменьшает опасность разрушения соединения, или местное увеличение толщины слабого элемента.

|

Д) |

|

Г; |

|

Рис. 4.1.1. Схема одноходового кожухотрубчатого теплообменника |

На рис. 4.1.2 приведены варианты крепления кожуха и трубных решеток. Вариант

|

|

Ныи, так как позволяет вынести сварной шов из зоны максимальных напряжений. В зоне сварки в этом случае толщины соединяемых деталей соизмеримы.

Еще одним недостатком теплообменников типа ТН является невозможность механической чистки межтрубного пространства.

Однако теплообменники типа ТН отличаются простотой конструкции, что делает допустимым их изготовление силами ремонт - но-механических цехов (РМЦ) предприятий, доступностью чистки трубного пространства, возможностью использования в широком диапазоне давлений (свыше 10 МПа). Ограничения в их применении связаны с небольшим различием температур корпуса и трубок (не более 40...50 °С). Для снижения температурных напряжений при пуске аппаратов типа ТН сначала направляют теплоноситель в межтрубное пространство для выравнивания температур кожуха и трубок, а затем вводят среду в трубы.

Теплообменники с гибкими компенсаторами температурных напряжений. Если расчетная разность температур кожуха и труб превышает рекомендованную для теплообменников типа ТН, то используют теплообменники с частичной или полной компенсацией температурных напряжений. К теплообменникам с частичной компенсацией относятся: теплообменники с компенсаторами в корпусе; теплообменники с компенсаторами в трубной решетке; теплообменники с компенсацией в трубах.

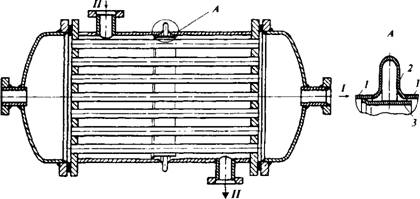

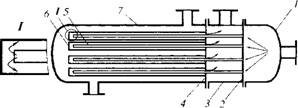

Теплообменники с компенсатором в корпусе типа ТК. В промышленности нашли применение в основном эти аппараты. В них для частичной компенсации температурных деформаций используют специальные гибкие элементы (компенсаторы), расположенные на корпусе (рис. 4.1.3).

Кожухотрубчатый теплообменник типа ТК отличается от теплообменника типа ТН наличием вваренного между двумя частями кожуха / гибкого элемента 2 в виде кольцевой линзы и обтекателя * Обіекатель уменьшает гидравлическое сопроіивление межтрубного пространства. Он приваривается к корпусу со стороны входа теплоносителя в межтрубное пространство.

|

Рис. 4.1.3. Теплообменник с линзовым компенсатором: 1 - вход и выход одного теплоносителя; II - вход и выход другого теплоносителя |

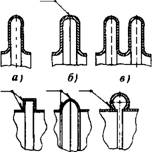

Наиболее часто используются одно - и многоэлементные линзовые компенсаторы, изготовляемые обкаткой из коротких цилиндрических обечаек (рис. 4.1.4, а, в) или сваркой из двух полулинз (рис. 4.1.4, б), полученных штамповкой из листового металла. Компенсирующая способность линзового компенсатора увеличивается пропорционально числу линз, однако применять более четырех линз не рекомендуется, так как теплообменник теряет осевую жесткость. При установке компенсаторов на горизонтальных аппаратах в нижней части каждой линзы сверлят дренажные отверстия с заглушками для слива воды или теплоносителя при гидроиспытаниях и ремонте. Кроме линзовых предложен еще ряд компенсаторов в корпусе других типов: из плоских элементов (рис. 4.1.4, г), из элементов сферы (рис. 4.1.4, д), тороидальных (рис. 4.1.4, е) и др. Наиболее эффективны тороидальные компенсаторы, изготовляемые из труб с последующей резкой их по внутренней поверхности тора. Распределение напряжений по самому компенсатору достаточно плавное, однако наружные сварные

|

Г) д} е) Рис. 4.1.4. Линзовые компенсаторы |

Швы работают в условиях повышенных напряжений.

Разновидностью компенсатора в корпусе является расширитель на корпусе. Помимо обеспечения компенсации температурных деформаций при такой конструкции повышается эффективность теплообмена вследствие исключения застойной зоны и создается равномерная подача теплоносителя.

Установка компенсаторов расширяет диапазон работы теплообменников по температуре, но ограничивает по давлению до 2,5 МПа.

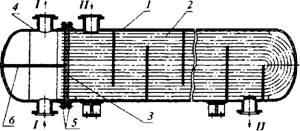

Теплообменники с компенсацией температурных напряжений за счет свободных перемещений. В теплообменниках с U-образ - ными трубами обеспечивается свободное удлинение труб независимо от корпуса, что исключает возникновение температурных напряжений. Организация движения потоков в межтрубном пространстве может осуществляться с помощью поперечных или продольных перегородок.

Такие аппараты состоят из кожуха /. трубного пучка с U-образными трубами 2. трубной решетки 3, распределительной камеры 4 (рис. 4.1.5). Распределительная камера, корпус и трубная решетка крепятся с помощью фланцев 5. Для обеспечения раздельного входа и выхода теплоносителя трубного пространства в распределительной камере предусмотрена продольная перегородка 6.

В U-образных теплообменниках каждая труба имеет свободную деформацию. Допускаемая разность температур корпуса и трубок до 100 °С. Ограничение связано с опасными температурными напряжениями во фланцевом соединении.

Преимущества такого аппарата - возможность извлечения трубного пучка и очистки внутренней поверхности корпуса и его ремонта. Однако механическая очистка внутренней поверхности труб невозможна, поэтому ее осуществляют химическими реагентами или потоками абразивной суспензии.

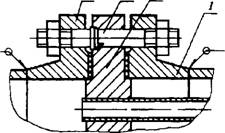

Крепление фланца 1 корпуса с трубной решеткой 2 и с фланцем 4 распределительной камеры осуществляется специальной шпилькой 3, которая позволяет снимать распределительную камеру без нарушения соединения трубной решетки с корпусом (рис. 4.1.6).

Для исключения нарушения герметичности соединения труб с трубной решеткой под действием изгибающих напряжений, возникающих от массы труб, в теплообменниках диаметром более 800 мм конец трубного пучка снабжен роликовой опорой.

|

Рис. 4.1.5. Теплообменник с U-образными трубами: /- вход и выход одного теплоносителя, II - вход и выход другого теплоносителя |

В теплообменниках с плавающей головкой трубы закреплены в двух трубных решетках, одна из которых неподвижно связана с корпусом, а другая может свободно перемещаться в осевом направлении, что исключает возникновение напряжений из-за разности температурных деформаций. Проблема разделения теплоносителей решается путем использования внутренней крышки.

|

Рис. 4.1.6. Крепление фланца корпуса с трубной плитой теплообменника с U-образными трубами специальной шпилькой |

|

|

Правая трубная решетка вместе с внутренней крышкой представляют собой плавающую головку. При нагревании плавающая головка свободно перемещается по межтрубному пространству, ограниченному крышкой.

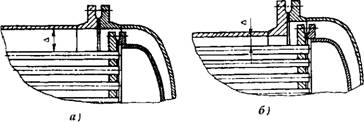

Для улучшения теплообмена в межтрубном пространстве иногда используют продольные перегородки. Поперечные перегородки также выполняют роль опор для трубного пучка. При диаметре аппарата более 1000 мм для компенсации разности деформаций труб при градиенте температур более 100 °С плавающую трубную плиту иногда делают разрезной с соединением частей трубой типа «калача» (рис. 4.1.7).

Наиболее важным узлом теплообменников такого типа является плавающая головка.

Это соединение должно обеспечивать легкость извлечения трубного пучка и минимальный зазор А между крайними трубами и корпусом.

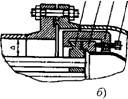

Возможны два варианта конструктивного оформления плавающей трубной решетки: первый позволяет свободно извлекать трубный пучок, но дает большой зазор Л (рис. 4.1.8, а), второй обеспечивает малый іазор, но конструкция становится неразборной (рис. 4.1.8, б). Для удовлетворения обоих требований разработаны малогабаритные соединения трубной решетки и крышки плавающей головки. В конструкции, представленной на рис. 4.1.9, а, малогабаритное соединение состоит из двух накидных разрезных фланцев У, стягивающей шпильки 2 с гайкой 4, нажимного фланца 3 внутренней крышки и укороченной трубной решетки 5. Разрезные фланцы накладываются так, чтобы их разрезы находились во взаимно перпендикулярных плоскостях. Зазор между трубной решеткой и корпусом при снятых разрезных фланцах составляет 2...3 мм, следовательно, зазор А будет минимальным.

В соединении, показанном на рис. 4.1.9, б, вместо фланцев используется разрезная накидная скоба 2, которая с помощью нажимного винта 4 стягивает трубную плиту У и укороченный фланец внутренней крышки 3. Скос соприкасающихся поверхностей скобы и решетки препятствует выворачиванию скобы при затяжке.

В констр>кции, представленной на рис. 4.1.9, е, трубная решетка У имеет внутренний паз для закладного разрезного кольца 5. Фланец внутренней крышки 3 прижат к трубной решетке с помощью стягивающей шпильки 4 и закладного кольца 5. Это соединение значительно проще в изготовлении, однако закладное кольцо делает его менее надежным.

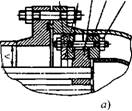

Сальниковое уплотнение для плавающей головки осуществляется как внутреннее, так и наружное. Внутреннее уплотнение состоит из двух кольцевых уплотнений 2 и дренажного

|

Рис. 4.1.8. Варианты оформления плавающей грубной плиты |

|

13 2 4

Рис. 4.1.9. Малогабаритные соединения трубной решетки и крышки плавающей головки |

|

2 15 3 4

|

|

2 513 4

В) |

|

3 2 4

5 1 А) б) Рис. 4.1.10. Сальниковые соединения для плавающей головки |

|

Рис. 4.1.11. Теплообменник е двойными трубками: 1 - крышка; 2.4- трубные решетки. 3 - промежуточный корпу с; 5 - внутренние трубы; 6 - наружные трубы; 7 - основной корпус |

Кольца 5, уложенных в пазы фланцев 3 и 4 (рис. 4.1.10, а). Уплотнения обеспечивают герметичность по полированной поверхности подвижной трубной решетки с цилиндрическим удлинителем 1. В наружном уплотнении герметизация межтрубного пространства осуществляется обычным сальниковым уплотнением с использованием герметизирующей набивки 2, уложенной в паз, образованный корпусом 5, фланцем 3 и полированной поверхностью трубной решетки /, прижатой нажимной втулкой к фланцу 4 (рис. 4.1.10, б). Герметизация трубного пространства осуществляется с помощью малогабаритных соединений трубной решетки и крышки.

Теплообменники с двойными трубками (трубками Фильда) отличаются от рассмотренных тем, что трубные решетки у них сдвинуты в одну сторону, а трубное пространство как бы разделено на две части: на внутренний объем малых труб и пространство между внутренними 5 и наружными трубами бив промежуточном корпусе 3 (рис. 4.1.11). Такая конструкция обеспечивает полную компенсацию температурных напряжений. Однако отличается повышенной металлоемкостью, меньшей средней движущей силой за счет теплообмена через поверхность внутренней трубы при обратном ходе теплоносителя в трубном пространстве.

Элементы кожухотрубчатых теплооб - менных аппаратов. Кожух (корпус) представляет собой цилиндрическую обечайку. Кожух теплообменников малого диаметра (до 600 мм)

чаще всего изготовляют из труб соответствующего диаметра, кожух большего диаметра вальцуют из листовой стали и сваривают, а при большой длине может быть сварен из трех обечаек: центральной и двух концевых. Длина концевых обечаек

Где DH и SK - соответственно диаметр и толщина стенки кожуха, но не менее 100 мм.

Толщина концевых обечаек в 1,2 - 1,4 раза должна быть больше толщины центральной обечайки.

Фланцы теплообменников выполняют с привалочной поверхностью выступ - впадина или под прокладку восьмиугольного сечения, полученную из мягкого металла, или асбоме - таллическую, но обязательно цельную, без сварки, пайки или склеивания.

Теплообменные трубы кожухотрубчатых стальных теплообменников - это серийно выпускаемые промышленностью трубы из углеродистой, коррозионно-стойкой стали и латуни. Диаметр труб определяет эффективность теплообмена и габаритные размеры аппарата. Чем меньше диаметр труб, тем большее их число можно разместить в кожухе заданного диаметра. Однако трубы малого диаметра быстро засоряются при работе с загрязненными теплоносителями, они сложнее при монтаже, неудобны при механической очистке. Поэтому предпочтение отдают трубам с наружным диаметром 20, 25, 38, 57 мм. Трубы диаметром 38 и 57 мм применяют для загрязненных и вязких сред.

С увеличением длины труб и уменьшением диаметра теплообменника стоимость его снижается. Оптимальным считается теплообменник длиной 5...7 м. При большей длине возникают проблемы, связанные с прогибом аппарата вдоль оси.

Трубные решетки теплообменников выполняются из цельных стальных листов или поковок. Для аппаратов большого диаметра допускаются сварные трубные решетки.

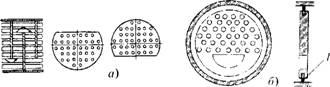

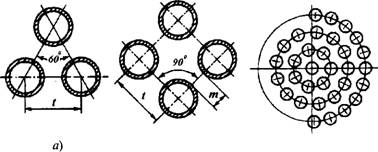

Схема расположения труб в трубных решетках и шаг отверстий регламентирован ГОСТ 9929 Располагать трубы можно по вершинам равностороннего треугольника, по вершинам квадрата, по концентрическим окружностям (рис. 4.1.12). Применение того или иного способа размещения зависит от конструкции теплообменника и условий его работы. Размещение по вершинам треугольника обеспечивает компактное расположение труб при сохранении простоты разметки и автоматизации сверления отверстий в трубной решетке (рис. 4.1.12, а), по вершинам квадрата облегчает очистку межтрубного пространства, изготовление, но менее компактное (рис. 4.1.12, б), по концентрическим окружностям наиболее компактно, однако изготовление более трудоемко и применяется в основном в кислородной технологии.

Для теплообменников жесткого типа и с компенсатором в корпусе (неразъемных) трубы размещают по вершинам треугольника, так как внешняя их поверхность не подвергается механической очистке. Для других типов кожухотрубчатых теплообменников трубы размещают по вершинам квадрата. Шаг труб в трубной решетке выбирают с учетом прочности участка

Между отверстиями (мостика), w«0,25^T, где dT - наружный диаметр труб.

|

Б) в) Рис. 4.1.12. Расположение труб в трубных плитах |

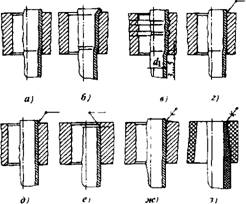

Способы крепления труб в трубной решетке. Соединение труб в трубной решетке должно быть герметичным, т. е. надежно предотвращать смешение потоков трубного и межтрубного пространства, и прочным, т. е. выдерживать осевые силы, возникающие в теплообменнике под действием разности давлений в трубном и межтрубном пространствах.

На рис. 4.1.13 представлены основные способы крепления труб в трубной решетке. Наиболее распространенный способ крепления - развальцовка (рис. 4.1.13, а). Трубы вставляют в отверстие решетки с некоторым зазором, а затем обкатывают изнутри специальным инструментом, снабженным роликами. При этом в стенках трубы создаются напряжения выше предела текучести, а в трубной решетке - только до предела упругости, благодаря чему после снятия вальцовки в материале трубы остаются пластические деформации, и материал трубной решетки, возвращаясь в исходное положение, плотно обжимает концы труб. Для того чтобы соединение было качественным, т. е. обеспечивало не только герметичность, но и прочность крепления труб на вырывание, необходимо соблюдать следующие условия: материал трубной решетки должен быть более твердым, чем материал труб, зазор не должен превышать 1,5% диаметра отверстия, сопрягаемые поверхности должны быть хорошо обработаны, с шероховатостью Ra = 1,60...0,80.

При развальцовке конец трубы должен выступать над трубной решеткой на расстояние, равное толщине трубы. Для повышения прочности соединения иногда выполняют от- бортовку выступающего конца трубы по предварительно выполненной фаске (рис. 4.1.13, б).

Развальцовка по гладкой поверхности применяется при давлении в аппарате до 0,6 МПа. Увеличение прочности соединения при больших давлениях достигается при развальцовке в отверстиях с одной или двумя канавками (рис. 4.1.13, в). Развальцовку выполняют на глубине 1,5dT, при этом со стороны межтрубного пространства должен оставаться не раскатанный поясок шириной 3...5 мм, чтобы не подрезать трубу о край решетки.

|

Рис. 4.1.13. Способы крепления труб в трубной решетке: А - развальцовка по гладкой поверхности; б - развальцовка с отбортовкой; в - развальцовка С канавками; г, д - развальцовка со сваркой по внешней кромке; е - сварка по внутренней кромке;ж - пайка; з - склеивание |

Крепление труб сваркой с развальцовкой применяют для снятия ограничений по допускаемому давлению при работе теплообменника (рис. 4.1.13, г, д). Однако замена труб при этом сильно затруднена.

Пайка и заливка концов труб мягким припоем (ПОС-40) является типовым способом крепления труб в медной аппаратуре. Склеивание применяют для неметаллических труб.

|

Рис. 4.1.14. Двухходовой кожухотрубный теплообменник |

Перегородки. Для интенсификации теплообмена в кожухотрубчатых теплообменниках устанавливают поперечные 2 и продольные /, 3 перегородки (рис. 4.1.14). Перегородки 1 в трубном пространстве устанавливают вдоль оси теплообменника, что обеспечивает много - ходовость теплообменника по трубному про

странству. Промышленностью выпускаются двух-, четырех - и шестиходовые теплообменники жесткой конструкции. Перегородки в межтрубном пространстве бывают как поперечные, так и продольные.

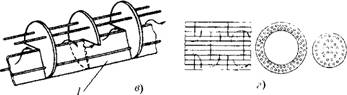

В промышленности используются четыре основных вида перегородок: сегментные, секторные, типа диск-кольцо, ситчатые. Сегментные перегородки наиболее широко применяются в мировой практике (рис. 4.1.15, а). Высота выреза составляет (0,25...0,33)Dan (диаметра аппарата). Расстояние между перегородками около 0,5Dan. Разновидностью сегментных перегородок является дисковая перегородка с сегментным вырезом (рис. 4.1.15, б). Кольцевое уплотнение с корпусом позволяет надежно герметизировать зазор от утечек.

Секторная перегородка представляет собой диск с вырезанной четвертью (рис. 4.1.15, в). Вдоль краев вырезов поставлена продольная перегородка 1. Теплоноситель при обтекании такой перегородки совершает поворот на 270° то в одну, то в другую сторону.

|

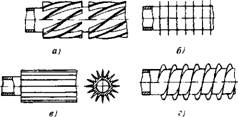

Рис. 4.1.16. Оребрение труб: / - профильное; 2 - кольцевое; 3 - продольное; 4 - спиральное |

Перегородки типа диск-кольцо состоят из последовательно установленных дисков и колец (рис. 4.1.15, г). Необходимым условием для этого случая является равенство площадей отверстия в кольце и в зазоре у диска.

Ситчатые перегородки обычно используются для чистых жидкостей. Они представляют собой дисковые перегородки с отверстиями увеличенного размера для труб. Процесс интенсифицируется благодаря местной турбулизации при проходе жидкости в зазоре между трубами и перегородкой.

Для интенсификации теплообмена со стороны межтрубного пространства применяют секционирующие перегородки, а также осуществляют оребрение наружной поверхности теплообменных труб (рис. 4.1.16).

Для интенсификации теплообмена со стороны трубного пространства в греющие трубки вставляют турбулизирующие вставки в виде дисков, колец и винтовых лент, изготовленных из латуни или алюминия, как показано на рис. 4.1.17.

|

Б)

Рис. 4.1.17. Турбулизирующие вставки: А - кольца, б - диски; в - винтовые ленты |

|

А) |

|

Рис. 4.1.15. Перегородки: А - сегментная; б - сегментная в виде диска с вырезом с кольцевым уплотнением; в - секторная; г - типа диск-кольцо |

Отечественной промышленностью выпускаются кожухотрубные теплообменники с площадью поверхности теплопередачи 1... 1500 м2.

Расчет площади поверхности теплообмена. Площадь поверхности теплообмена, необходимая для обеспечения заданного тепло - обменного процесса, м2,

F = Q/(KAtcp), (4.1.1)

Где Q - тепловой поток (расход передаваемой теплоты), Вт; К - коэффициент теплопередачи, Вт/(м2К); АґСр - средняя разность температур

Горячего и холодного теплоносителя, К.

|

К = |

Для плоской поверхности коэффициент теплопередачи

1

(4 Л.2)

— + 2>ст+ —

Где аг и ах - коэффициенты теплоотдачи для горячего и холодного теплоносителей, Вт/(м2 К); Хгст - суммарное термическое сопротивление теплопередающей стенки, (м2К)/Вт.

Уравнение (4.1.2) с достаточной точностью можно применять и для расчета теплопередачи через цилиндрическую стенку, если

Внутренний диаметр труб dBH > 0,5dH.

Средняя разность температур Д/ср определяется следующим образом.

Для противотока и прямотока

|

At, |

|

Ср |

|

Где Д/б и Д/м |

|

4.1.1. Ориентировочные значения коэффициентов теплоотдачи а, Вт/(м К), для системы воздух - вода

|

Д/б+Д/м

(4.1.3)

At м

Соответственно большая и

Меньшая разности температур на концах теплообменника.

Если отношение Д/5/Д/м < 2, то с достаточной точностью вместо уравнения

(4.1.3) можно применять уравнение

Atcp=(At6+AtM)/2. (4.1.4)

Формулы (4.1.2) - (4.1.4) применимы при условии, что в теплообменнике значения коэффициента теплопередачи К и удельной теплоемкости с для каждого из теплоносителей можно считать постоянными вдоль всей поверхности теплообмена.

Если коэффициент теплопередачи К значительно меняется вдоль поверхности теплообмена, то применение уравнений (4.1.3) и

(4.1.4) становится недопустимым. В этих случаях для определения площади поверхности теплопередачи используют дифференциальное уравнение теплопередачи методом графического интегрирования.

Для смешанного тока в многоходовых теплообменниках и для перекрестного тока

Д'ср =

Где 8Д/ - поправочный коэффициент к средней разности температур Д/ср, вычисленной для противотока.

Значение коэффициента 8д, берется из специальных графиков [31].

В табл. 4.1.1 приведены приближенные значения коэффициентов теплоотдачи для воды и воздуха, основных случаев конвективной теплоотдачи, а в табл. 4.1.2 - значения коэффициентов теплопередачи, полученные для различных случаев теплообмена.

Прочностной расчет. Напряжения в корпусе и греющих трубах возникают от разности давлений в трубном и межтрубном пространствах теплообменников жесткого типа.

Напряжения, возникающие в корпусе, ,

^К F к + FT ЕТ

А в трубах

---------------- ,

|

Продолжение табл. 4.1.1

|

^к + № где FT, FK - площадь поперечного сечения соответственно труб и корпуса; ЕТ, Ек - модули упругости первого рода для материала соответственно труб и корпуса; Q - сила, действующая на корпус (трубный пучек) от разности давлений в трубном и межтрубном пространствах.

Напряжения, возникающие в теплообменнике от разности температур теплоносителей. В кожухотрубчатых теплообменниках из-за разности температур корпуса и труб возникают разные термические деформации, которые приводят к возникновению термических напряжений.

Напряжения в корпусе

[<ХТ - ) - <*к ('к - 'о )] ЕК FtEj

GK =------------------------------------------------ ,

EKFK+ETFT трубы сожмутся и получат напряжение сжатия [aT(/T-/0)-aK(/K-/0)]ЈKf:rЈr

GT =------------------------------------------------ ,

F к FK + ЕТ FT

Где ак, ат - коэффициент термического расширения материала соответственно корпуса и труб; tT, - температура греющих труб соответственно в рабочих условиях и в условиях монтажа; tK - температура корпуса в рабочих условиях.

Из приведенных уравнений видно, что напряжения не зависят от длины теплообменника, а зависят от соотношения площадей се-, чений корпуса и труб, от свойств материала и разности температур.

Если корпус и трубы сделаны из одного

Материала (ат = ак = а и Ет = Ек = Е ), то соотношения для расчета напряжений значительно упрощаются:

= a(tT-tK)EFT FK+FT

_A(TT-TK)EFK

^к+^т

При совместном действии разности давлений и термических напряжений полученные значения осевых напряжений будут алгебраически складываться.

Расчет напряжений в месте крепления труб в трубной решетке. Выбор формулы для определения прочности крепления труб зависит от способа их соединения с трубной решеткой. Так, если трубы крепятся развальцовкой. то за расчетное напряжение принимается напряжение от силы, приходящейся на единицу длины периметра развальцовки всех труб, и условие прочности записывается в виде:

ПаИп

Где QT ~ суммарная осевая сила от действия давления и разности температур теплоносителей; [а] - допускаемая удельная нагрузка сдвига; при развальцовке труб по гладкой поверхности [а] = 400 Н/см; при развальцовке с отбортовкой с одного конца [а]= 500 Н/см; при развальцовке с двусторонней отбортовкой концов [а] = 700 Н/см; при развальцовке канавками [а] = 700 Н/см; dH - наружный диаметр труб, см; п - число греющих труб в теплообменнике.

При креплении груб в трубных решетках сваркой или пайкой напряжения рассчитываются из расчета на единицу площади среза сварного шва, тогда условие прочности записывается как

От

О =

NdHnb

Где b - катет сварного или паяного шва, м; [а] - допускаемое напряжение среза материала сварного или паяного шва, МПа, dH - в м.

Интенсификации теплообмена в кожухотрубчатых теплообменниках связана с выравниванием коэффициентов теплоотдачи на противоположных сторонах теплообменной поверхности.