РЕАКТОРЫ ДЛЯ СИСТЕМ ЖИДКОСТЬ — ТВЕРДОЕ ТЕЛО

Реакции в гетерогенной системе жидкость - твердое тело могут протекать при различных условиях подачи реагентов:

жидкий реагент непрерывно проходит сквозь один или несколько слоев неподвижного твердого реагента - реакции умягчения воды ионообменом и регенерации ионообменной смолы и др. Для проведения процесса ионооб - мена необходимо иметь развитую поверхность жидкости в потоке, скорость которого должна выбираться таким образом, чтобы при выходе из реактора вода была полностью умягчена;

твердый реагент вводится в реактор непрерывно или периодически вместе с жидким реагентом (реакция происходит при непрерывном перемешивании суспензии) - реакции гидрометаллургических процессов растворения нежелезистых металлов в кислотах, получения суперфосфатных удобрений и др. Часто твердый реагент содержит, по крайней мере, один растворимый компонент, растворение которого сопровождается химической реакцией. При этом между фазами возникает зона, насыщенная растворенным твердым реагентом. Реакция происходит вне этой зоны в жидкой фазе.

Расчетные уравнения для химических превращений жидкость - твердое тело. Для

Того чтобы скорость реакции была наибольшей, необходимо иметь по возможности более тонкий насыщенный слой на межфазной поверхности. Достичь этого можно энергичным перемешиванием, приводящим к увеличению коэффициента массопередачи и к интенсификации процесса в целом. Вывод уравнения общей скорости реакции, проводимой в гетерогенной системе жидкость - твердое тело, аналогичен выводу уравнения скорости реакции, протекающей в системе газ - твердое тело (некаталитические реакции).

На рис. 6.6.1 дан профиль концентрации с Жидкого реагента х вблизи твердой сферической поверхности для реакции типа когда твердый продукт растворен в реакционной среде, например,

2НС1 + MgO MgCl2 + Н20.

Предположив, что это реакция первого порядка, можно записать

RR =Skc(C0-се),

Где Гд - скорость химической реакции; кс - Константа скорости химической реакции; CQ - концентрация жидкого реагента у поверхности раздела; се - концентрация этого же реагента

В состоянии равновесия; S - площадь поверхности контакта реагентов в системе жидкость - твердое тело (межфазной поверхности).

Скорость переноса массы реагента через неподвижный слой твердых круглых частиц (зерен)

RD=SD*{CL-C0)5~[5].

Где D* - коэффициент диффузии жидкого реагента; с І - концентрация жидкого реагента в конвективной зоне на поверхности зерен; б - толщина пограничного неподвижного слоя (см. рис. 6.6.1).

При установившемся режиме обе скорости должны быть равны, т. е. гR = Гр. Следовательно,

Необходимо учитывать, что площадь поверхности твердых зерен изменяется в течение реакции вследствие уменьшения радиусов. Поэтому ее нужно выражать в функции изменяющегося радиуса частицы. Общая скорость реакции, полученная таким образом, может быть использована для подстановки в одно из характеристических уравнений.

Можно получить уравнение общей скорости реакции и без учета объема твердой фазы, распределенной в жидкости. Обозначим через Cg концентрацию насыщения при растворении дисперсной твердой фазы в сплошной жидкой фазе и через с^ концентрацию,

При которой достигается переход всего количества твердого вещества в раствор. Тогда

При Ci < Cg концентрация Cg не может быть достигнута;

При Ci > Cg при насыщении в дисперсной фазе еще остается нерастворенное вещество;

При cL = Cg в дисперсной фазе находится необходимое для достижения насыщения количество твердого вещества.

Пусть с - концентрация реагента в сплошной (жидкой) фазе в данный момент реакции. Скорость, с которой происходит реакция, пропорциональна произведению разности Cg - с (величина отклонения от равновесия, выраженная через разность между концентрацией насыщения, которую можно установить для вещества, переходящего в сплошную фазу, и действительной его концентрацией в этой фазе) на площадь поверхности переноса между фазами. В свою очередь, площадь поверхности переноса между фазами пропорциональна количеству дисперсной фазы, еще не перемещенной в сплошную фазу в результате химической реакции, с І - с, т. е. разности между концентрацией, которая устанавливается в сплошной фазе, когда все количество вещества, находящееся в дисперсной фазе, перемещается в нее, и действительной концентрацией в сплошной фазе.

Кмоль/(м2 с), кмоль/(м3с); Z - мольная доля растворимого соединения во всем растворяемом материале; S - площадь поверхности твердого тела, м2; р - плотность раствора, кг/м3; М - средняя молекулярная масса раствора; (р/М)т - среднее арифметическое значений р/М на поверхности раздела фаз и в объеме раствора; Х\, Х2 - мольные доли растворимого твердого вещества на поверхности раздела фаз насыщения и в состоянии кристаллизации. Площадь поверхности твердых частиц определяется их средними линейными размерами. При обработке экспериментальных данных с использованием уравнения (6.6.2) получена зависимость общего вида:

-0,5

Kgd

|

X = с/с, |

D*

Где D - диаметр мешалки, м; D* - коэффициент молекулярной диффузии растворимого компонента; ц - динамическая вязкость раствора; п - частота вращения мешалки, мин-1; a, b - коэффициенты для пропеллерной мешалки а = 0,13, b = 0,58; для турбинной мешалки а = 0,0032, b = 0,87.

Уравнение (6.6.3) действительно как для периодического, так и для непрерывного процесса.

Аппараты непрерывного действия для производства суперфосфата. Для производства суперфосфата используются от трех до пяти вертикальных цилиндрических аппаратов, по-

|

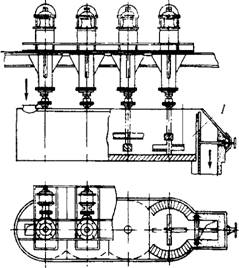

Рис. 6.6.2. Аппарат непрерывного действия для производства суперфосфата |

Следовательно соединенных между собой и изготовленных из стали, облицованной внутри кислотоупорным кирпичом. Каждый аппарат снабжен мешалками 1 с четырьмя плоскими лопастями (рис. 6.6.2). Окружная скорость первой мешалки 6... 6,5 м/с, последней 5,5 м/сек. Мешалки обернуты асбестом и покрыты сверху кислотоупорной замазкой. Время перемешивания составляет 6 мин.

Аппарат имеет устройство для точной дозировки серной кислоты и смеси фосфатов. Расход серной кислоты регулируется с помощью ковшевого дозатора, а подача фосфата осуществляется ленточным конвейером с авторегулятором. Реакция между природным фосфатом и серной кислотой протекает в оптимальных условиях и точно выдерживается определенное время пребывания материала в реакторе.

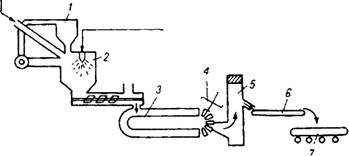

В реакторе башенного типа непрерывного производства суперфосфата процесс непрерывного производства суперфосфата сопровождается быстро протекающей реакцией между фосфоритной мукой и 62 %-ной серной кислотой. Реактор 2 выполнен из кислотоупорной стали (рис. 6.6.3). Производительность такого реактора 45 т суперфосфата в 1 ч. Удельный расход электроэнергии на 36 % меньше, чем при периодических процессах.

|

Фосфоритная мука |

|

Дутье |

|

Є2%-ная H2S04 |

|

Рис. 6.6.3. Схема башенного способа непрерывного производства суперфосфата: I - питатель; 2 - реактор; 3 - аппарат для охлаждения; 4 - мельница; 5 - элеватор; б ленточный конвейер; 7- приспособление для сортировки |

Реакторы для ионного обмена. Ионный обмен является обратимой химической реакцией, которая происходит между замещенными ионами различных нерастворимых твердых веществ и ионами раствора. Ионообмен в промышленных условиях осуществляется тремя способами:

в неподвижном слое (полупериодиче - ски или с непрерывной циркуляцией жидкости);

в суспензии (полупериодически);

в противотоке (непрерывно).

Приблизительно 90 % процессов ионооб-

Мена проводят в неподвижном слое.

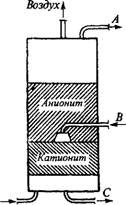

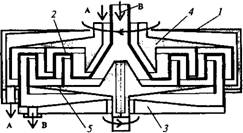

Реактор с ионообменом в неподвижном слое имеет форму вертикального цилиндра с перфорированной тарелкой, которая поддерживает слой ионообменной смолы, занимающий 50...75 % всего объема реактора (рис. 6.6.4).

Процесс, протекающий в этом реакторе, состоит из следующих этапов:

обрабатываемый раствор проходит через неподвижный слой обычно сверху вниз (реакция); реакция заканчивается, когда концентрация ионов, которые должны быть удалены, достигает предельного значения, называемого точкой проскока;

слой промывается водой, которая течет снизу вверх и одновременно увеличивает его высоту от 50 до 100 % (очистка); цель промывания заключается в очистке ионообменной смолы от посторонних фильтрующих примесей и в разрыхлении слоя;

слой обрабатывается раствором, который содержит ионы, участвующие в обмене (регенерация);

вторичное промывание водой для удаления избытка регенерирующего раствора (отмывка).

|

Рис. 6.6.4. Схема комбинированного реактора: А - раствор NaOH - вода; В - истощенный раствор NaOH и H2S04 - вода; С - раствор H2S04 - вода |

Аппараты с механическими перемешивающими устройствами. Наиболее распространенный класс оборудования - стандартные аппараты с мешалками, по разным оценкам они составляют 80...90% общего числа применяемого оборудования. Они отличаются простотой и универсальностью.

При обработке систем жидкость - твердое тело необходимо обеспечить упорядоченное движение обрабатываемой среды. При этом интенсификация протекающих в аппарате с мешалкой процессов достигается за счет увеличения скорости диссипации энергии в единице объема перемешиваемой среды. Наиболее благоприятные условия для увеличения интенсивности перемешивания достигаются при возникновении устойчивого циркуляционного движения. Циркуляция может быть принудительной при наличии замкнутого контура, естественной при возникновении одиночного или парного вихрей или ряда самостоятельных, как правило, парных, обменивающихся между собой вихрей.

Для аппаратов циркуляционного типа характерно движение обрабатываемой среды по замкнутому контуру. В них используются однотипные мешалки - встроенные осевые насосы. Их совершенствование связано с более тщательным учетом особенностей проведения конкретных технологических процессов. Оптимальные условия достигаются путем изменения формы корпуса и использования встроенных устройств специальных конструкций.

При проведении кристаллизации за счет химического превращения необходимо:

Обеспечить быстрое смешение исходных компонентов с циркулирующей в аппарате суспензией;

Свести к минимуму измельчение кристаллов;

Создать взвешенный слой кристаллов в определенной части аппарата, в которой возможна их частичная классификация по размерам.

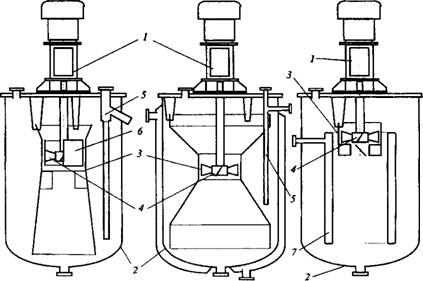

В аппаратах с циркуляционной трубой, показанных на рис. 6.6.5, а, б, используется специальная мешалка 4 винтового типа, снабженная отражательным кольцом б, создается устойчивая циркуляция при минимальном механическом воздействии на кристаллы. В аппарате с перфорированным диффузором (рис. 6.6.5, в) с рабочей поверхности непрерывно удаляется осадок за счет динамического воздействия на него со стороны циркулирующего потока обрабатываемой среды.

|

Рис. 6.6.5. Схемы циркуляционных аппаратов: А, 6-е циркуляционной трубой; в - с перфорированным диффузором: / - привод; 2 - корпус; 3 - диффузор; 4 - мешалка; 5 - перелив; 6 - отражательное кольцо; 7 - перфорированный диффузор |

|

Б) |

|

В) |

|

А) |

Недостатком аппаратов циркуляционного типа, несмотря на их высокую эффективность, является значительное увеличение их высоты при необходимости увеличения объема (при постоянном диаметре). Увеличение диаметра приводит к нарушению устойчивости движения восходящего потока суспензии и образованию обратных токов. Аппарат с перфорированным диффузором обеспечивает устойчивое вихревое движение фаз (рис. 6.6.5, в). Движущаяся с большой скоростью вдоль теплооб - менного устройства жидкость вызывает вихревое движение суспензии в объеме аппарата. Данный аппарат примененяется при кристаллизации веществ с высокой растворимостью и способностью образовывать устойчивые пересыщенные растворы.

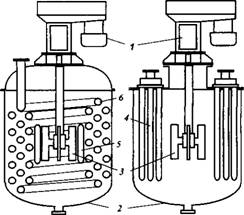

Для аппаратов емкостного типа характерно развитое трехмерное вихревое (циркуляционное) движение обрабатываемой среды с высокой интенсивностью (рис. 6.6.6). Для подвода и отвода теплоты от реагирующих сред внутри аппарата размещают змеевики 6 (рис. 6.6.6, а), которые позволяют увеличить поверхность теплообмена и являются достаточно простыми в изготовлении, это способствовало их широкому распространению.

|

А) б) Рис. 6.6.6. Схемы аппаратов емкостного типа: У - привод; 2 - корпус; 3 - мешалка; - вертикальные теплообменные элементы; - отражательная перегородка; б - змеевик |

При обработке систем жидкость - твердое тело при прочих равных условиях необходимо стремиться к снижению частоты вращения мешалки, с тем, чтобы исключить дробление кристаллов. Использование лопастных ме-

|

Рис. 6.6.7. Схема аппарата вихревого типа: 1 - корпус; 2 - кольцевая камера; 3 - днище; 4 - верхний ротор; 5 - нижний ротор |

|

А-А |

|

Гт и? |

|

ГіГ |

Шалок с отношением высоты к диаметру 1... 1,2 позволяет снизить частоту ее вращения при неизменной эффективности перемешивания. Установка профилированных отражательных перегородок непосредственно около мешалки позволяет свести к минимуму вращательное движение жидкости, повысить скорости ее радиального и вращательного движения и исключить дробление образовавшихся кристаллов.

С целью упрощения очистки наружной поверхности теплообменника в качестве перегородок используют трубки Фильде (рис. 6.6.6, б). В аппаратах такой конструкции осуществляют обработку неньютоновских сред с большим содержанием дисперсной фазы.

В вихревых аппаратах для повышения эффективности процесса перемешивания во внутреннем пространстве поток разделяется на ряд вихрей. Малые линейные размеры вихрей и высокая интенсивность циркуляции в них обрабатываемой среды позволили получить удельную скорость диссипации энергии 600... 1800 Вт/кг.

Аппараты вихревого типа делятся на две группы: с кольцевыми вихревыми потоками, с винтовыми вихревыми потоками. Кольцевой вихрь - это вихревая трубка тока, замкнутая сама на себя. Кольцевое вихревое движение суспензии может быть обеспечено с помощью специальных вихревых аппаратов. Однако более эффективным оказалось создание вихревых колец между двумя коаксиальными цилиндрами, имеющими различную частоту вращения, при небольшом относительном зазоре между ними.

В таких конструкциях, как показано на рис. 6.6.7, перегородка лабиринтного типа является теплопередающей поверхностью, разбивает объем аппарата на две не сообщающихся между собой зоны. В одной зоне находится обрабатываемая среда, в другой - теплоноситель. Вихревое движение обрабатываемой среды, так называемые вихри Тейлора, образуются между вращающимися и неподвижными коаксиальными цилиндрическими поверхностями. Благодаря лабиринтной форме каналов для обрабатываемой среды и хладагента исключается их проскок. Такие аппараты применяются при проведении процессов растворения и химического превращения.

Радиальные винтовые потоки используются в аппаратах для обработки дисперсных частиц (рис. 6.6.8). В вихревой камере на роторе 1 под действием центробежных сил суспензия движется от центра к периферии. На статоре 2 вследствие более высокого давления на периферии имеет место обратное направление движения. За счет противоположного движения фаз интенсифицируются процессы на поверхности твердых частиц.

Общим для приведенных конструкций аппаратов является рациональное сочетание размеров корпуса с внутренними перемешивающими устройствами. При этом достигается высокая эффективность химического превращения в системе жидкость - твердое тело при минимальных частотах вращения мешалки.