РЕАКТОРЫ ДЛЯ ГЕТЕРОФАЗНЫХ ПРОЦЕССОВ В СИСТЕМЕ ГАЗ — ТВЕРДОЕ ТЕЛО

Классификация оборудования. Большой класс химических реакторов предназначен для проведения химических процессов в гете - рофазных системах газ - твердое тело. К ним относятся, в частности, различные реакторные системы для осуществления многих следующих высокотемпературных процессов:

Обжига руд (например, колчедана) с получением газообразного и твердого продуктов; сжигания твердого топлива; термического разложения солей с образованием газообразных и твердых продуктов (например, разложение известняка);

Восстановления оксидов металлов водородом, углеродом или другими восстановителями (процессы в черной и цветной металлургии);

Очистки технологических или отходящих газов с помощью адсорбентов или твердых реагентов (например, поглощения сероводорода на оксиде цинка) и др.

Реакторы для проведения процессов в системе жидкость - твердое тело (разложения фосфорных руд серной кислотой, растворения металлов в кислотах, ионообменной очистки жидкостей от примесей и др.) принципиально не отличаются по устройству. К гетерофазным процессам в системе газ - твердое тело примыкают и многочисленные гетерогенно-каталити - ческие процессы с участием газообразных реагентов и использованием твердых катализаторов (каталитический крекинг газойля, каталитический риформинг, синтез аммиака, синтез Фишера - Тропша и др.).

Реакторы для осуществления процессов в системе газ - твердое тело можно классифицировать по нескольким признакам. Прежде всего следует различать реакторы по способу организации процесса во времени:

Для непрерывных процессов (рис. 6.5.1, 6-е);

Твердое тело

Газ

Газ

Твердое тело

|

|

|

Газ |

|

Твердое теле |

|

Б) |

|

А) |

В)

|

|

|

Твердое Тело |

|

Газ |

|

Газ |

Действия с механическим перемещением слоя (транспортом); е - непрерывного действия со взвешенным слоем

Для полунепрерывных (полупериодических) процессов (рис. 6.1.5, а);

Для периодических процессов (сравнительно редко встречающийся тип реактора, в большей степени он применим для системы жидкость - твердое тело, например, для растворения заданного количества твердой фазы в жидкости).

Для расчета реакторов целесообразно использовать иной способ классификации - по способам организации перемещения потока твердой и газовой фазы в аппарате:

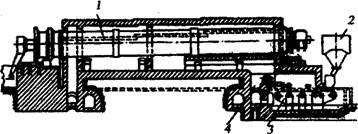

Работающие в режиме вытеснения и по газовой, и по твердой фазе, например при про - тивоточном перемещении твердой и газовой фазы в реакторе шахтного типа (рис. 6.5.1, б) или во вращающихся аппаратах барабанного типа (рис. 6.5.1, г);

В которых твердая фаза находится в режиме псевдоожижения (рис. 6.5.1, е)\ в таких реакторах можно предполагать, что перемещение твердой фазы в основном осуществляется в режиме, близком к идеальному смешению, а газовой фазы - в режиме вытеснения.

По характеру движения частиц во взвешенном слое аппараты классифицируют следующим образом: с собственно псевдоожи - женным слоем - аппараты каталитического крекинга, гидроформинга, восстановления железной руды водородом, обжига сульфидных руд, окисления нафталина; с разрыхленным слоем - газогенераторы Винклера, дробилка Лурги для песка, реакторы обжига цементного клинкера; с фонтанирующим слоем - аппараты для сушки катализаторов и других сыпучих материалов и др.

Реакторы для непрерывных процессов в соответствии с этой классификацией различаются по виду функции распределения времени пребывания твердых частиц в аппарате, что влияет на процедуру расчета конструктивных размеров реактора.

Для расчета гетерофазных реакторов имеет значение также характер распределения частиц твердого материала по размерам: с одинаковым размером частиц R; с некоторым отличающимся от однородного гранулометрическим распределением твердых частиц F(R).

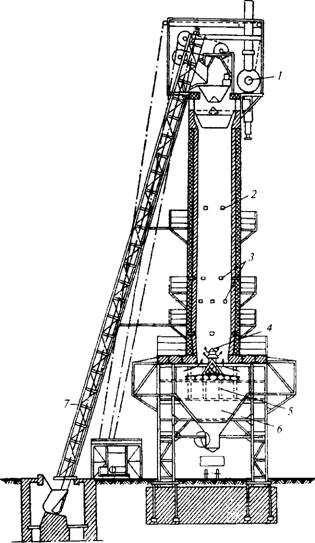

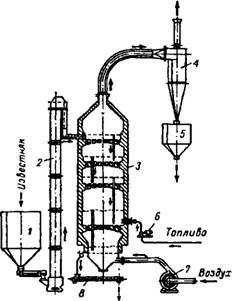

Конструкции реакторов для осуществления гетерофазных процессов в системе газ - твердое тело. Печи для обжига известняка. Их используют с целью получения оксида кальция и диоксида углерода и в других производствах, например, в содовой и сахарной промышленности. Печь для обжига известняка имеет наружную рубашку, изготовленную из листовой стали, облицованной кирпичом и защищенной огнеупорной кладкой (рис. 6.5.2). Максимальная температура металлической рубашки печи не превышает 120 °С, так что потеря теплоты через стенки невелика и составляет 20 % (потери теплоты с газами в дымоходе 25 %, а с несгоревшим коксом примерно 5 %). Печь имеет следующие рабочие зоны (сверху вниз):

Сушки и нагревания материала (до температуры 400...500 °С), расположенную непосредственно под загрузочным бункером;

Горения или обжига (с температурой 600... 1200 °С), в которой происходит выделение диоксида углерода из известняка;

Охлаждения оксида кальция и нагревания воздуха, в которой температура снижается до 500 °С.

Известняк поднимается элеватором 7 на верхнюю платформу, где находится загрузочный бункер, хорошо закрывающий печь сверху. Тяга обеспечивается газодувкой 7, которая подает воздух, необходимый для горения. Если используется жидкое или газообразное топливо с большой теплотой сгорания, то для предупреждения перегревания печи необходимо, чтобы часть горючих газов рециркулировала. После прохождения через все зоны печи куски извести достигают нижней ее части и падают в бункер 6.

Общее время (для всех трех зон), необходимое для обжига, зависит от размера вводимых кусков твердой фазы. Так, при диаметре кусков 250 мм для обжига требуется примерно 70 ч, а при диаметре 100 мм - до 23 ч.

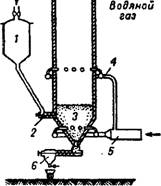

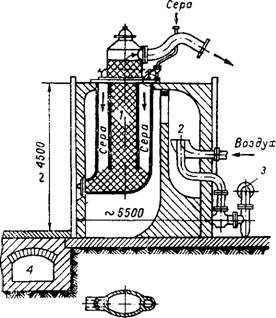

Вертикальный реактор для производства сероуглерода. Сероуглерод образуется в результате взаимодействия паров серы с древесным углем при температуре 900... 1000 °С. Промышленный реактор (рис. 6.5.3), состоящий из трех реакционных зон, имеет эллиптическое сечение, защищен от коррозионного воздействия паров серы огнеупорной кладкой и обогревается горячим газом до температуры 850 °С. Расплавленную серу вводят через трубопровод в реторту, где она испаряется при контакте с нагретыми стенками и проходит насадку 1 из слоев древесного угля снизу вверх. Реагируя с древесным углем, выделяется сероуглерод, который удаляется из верхней части реактора.

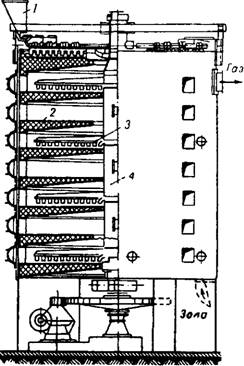

Реакторы типа полочной печи используют для обжига сульфидных руд. Их изготовляют в различных конструктивных вариантах. В основном эти печи состоят из многочисленных горизонтально расположенных одна над другой полок, по которым непрерывно от верхней полки к нижней движется перерабатываемый твердый материал. Противотоком к нему поступает воздух (иногда предварительно нагретый). На рис. 6.5.4 показана механическая

Полочная печь для обжига сульфидной руды.

|

Рис. 6.5.2. Вертикальная печь для обжига известняка (производительность 45 т/сут): 1 - газодувка; 2 - смотровое отверстие; 3 - газовые горелки; 4 - горелка, 5 — воздуховод; 6 - бункер; 7- элеватор |

Реакторы с движущимся слоем твердой фазы (газогенераторы) используют для производства горючих или технологических газов из твердого топлива. Такие реакторы являются вертикальными печами, топливо в которые загружают сверху, а снизу вводят газ. В промышленном газогенераторе типа Лурги медленно опускающийся слой кусков твердого топлива размером 5...30 мм продувается снизу

|

Сероуглерод |

|

Рис. 6.5.3. Реактор для производства сероуглерода: 1 - насадка из древесного угля; 2 - горелка; 3 - вентилятор; 4 - сажевый канал |

|

Сечение реторты |

|

Рис. 6.5.4. Механическая полочная печь с полками для обжига сульфидных руд: / - питающий бункер; 2 - циркуляционные полки; 3 - скребок |

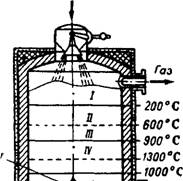

Парокислородной (паровоздушной) смесью под давлением около 3 МПа (рис. 6.5.5). По высоте слоя образуется несколько зон с различными температурами: наибольшая температура в нижней части слоя (она не должна превышать температуру плавления золы), затем температура уменьшается вследствие протекания в выше расположенных зонах эндотермических реакций. При температуре ниже 800...900 °С газификация прекращается и в верхней части слоя преобладает процесс полукоксования. Удельный расход газифицируемого топлива составляет до 2,4 т/(м2 ч), производительность по генераторному газу составляет около 105 м3/ч, максимальный диаметр большинства газогенераторов примерно 4 м.

В газогенераторах типа Копперс-Тотцек газификации подвергают угольную пыль с частицами размером менее 100 мкм, которая перемещается в одном направлении с парокислородной смесью. Угольную пыль смешивают с водяным паром и кислородом в устройстве типа горелки и при атмосферном давлении подают в реакционный объем. Большое содержание кислорода в дутье обеспечивает высокую температуру процесса (1400... 1600 °С) и жидкое шлакоудаление. Стенки аппарата внутри футерованы огнеупорным кирпичом. На выходе шлак гранулируется водой. Производительность газогенератора по генераторному газу составляет (25...50)-103 м3/ч.

Реакторы типа ротационных (вращающихся) печей. При проведении физико - химических процессов в ротационных печах используется теплота, выделяющаяся при сгорании топлива, которая может быть передана непосредственно твердому реагенту, который движется противотоком по отношению к горячему газу в реакционном пространстве или через поверхность стенки вне реакционного пространства.

Ротационная печь представляет собой металлический цилиндр, облицованный огнеупорным кирпичом длиной в 20...30 раз больше ее диаметра (диаметр ротационной печи 1,8...3,5 м, длина не более 100 м). Печь расположена на роликах под небольшим углом к горизонту. Благодаря наклону и вращению корпуса, твердый материал дробится и постепенно перемещается в нижнюю часть печи. На рис. 6.5.6 показана ротационная печь для кальцинирования соды с косвенным обогревом.

Ротационные печи являются в основном аппаратурой тяжелой и дорогостоящей. Большая длина печи требует строгого расчета аппарата на механическую прочность. Поэтому допускаемая толщина материала, из которого сооружаются печи, достигает иногда нескольких сантиметров. Ремонт ротационных печей очень трудоемок, охлаждение и установление рабочего режима требует много времени. Кроме того, коэффициент заполнения таких аппаратов мал. Тем не менее ротационные печи имеют ряд преимуществ и получили широкое распространение в промышленности. Они обеспечивают достаточно хороший контакт между газом и твердым телом. Несмотря на большую массу, особых трудностей при монтаже ротационных печей не возникает. Задача герметизации таких печей решается довольно легко. Действие ротационных печей сравнительно просто и достаточно безопасно. Для проведения в них эндотермических реакций теплота может быть передана непосредственно от газа к материалу, что позволяет иметь экономически выгодный тепловой баланс.

|

Топливо |

|

|

|

Рис. 6.5.5. Распределение зон в газогенераторе типа Лурги: I — подсушки и нагревания воздуха; //- сухой перегонки; III - коксования; IV - газификации; V - золы и шлака; I - решетка; 2 - гидравлический затвор; 3 - трубопровод для подачи воздуха |

|

Г З |

Реакторы с псевдоожиженным слоем твердого материала. При прохождении восходящего газового потока через массу гранулированного или распыленного материала при определенных скоростях газа твердая фаза переходит в псевдоожиженное состояние.

Применение аппаратов с псевдоожиженным слоем получило широкое распространение в химической технике благодаря ряду его преимуществ по сравнению с неподвижным слоем, к которым относятся: большая площадь поверхности взаимодействия реагентов вследствие малых размеров и большой подвижности твердых частиц; быстрое выравнивание температур; высокий коэффициент теплопередачи. В то же время аппараты с псевдоожиженным слоем твердого материала имеют ряд недостатков: возможность механического износа стенок аппарата вследствие воздействия на них твердых частиц, большой пылеунос.

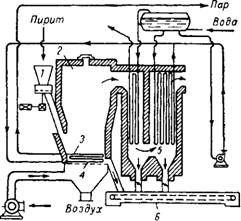

Установка для обжига сульфидных руд в псевдоожиженном слое твердого материала (печь «кипящего» слоя), показанная на рис.

|

Рис. 6.5.7. Схема установки для обжига сульфидных руд во взвешенном (псевдоожиженном) слое с дополнительным рекуперированием теплоты: / - бункер для питания пиритом; 2 - реактор со взвешенным слоем; 3 - змеевик для перегрева пара; 4 - решетка; 5 - рекуператор теплоты; 6 - конвейер для вывода золы |

6.5.7, имеет ряд преимуществ перед печью, показанной на рис. 6.5.4: более высокую интенсивность процесса, возможность более полного использования теплоты реакции и регулирования температуры в слое. Она состоит из реактора 2 цилиндрической формы с тепловой изоляцией и питателя для раздробленного пирита. Воздух подается с помощью ротационного компрессора, проходит через отверстия решетки 4, а реакционные газы вместе с небольшими частицами твердого продукта входят в рекуператор теплоты. Образующийся пар перегревается в змеевике 3, расположенном над решеткой, погруженной во взвешенный слой. Зола удаляется конвейером б, который собирает также частицы пыли, оседающие в рекуператоре.

В газогенераторе со взвешенным слоем газифицируемого угля (типа Винклера) псевдоожиженный слой 3 мелкозернистого топлива с частицами размером 2... 10 мм продувают парокислородной смесью, подаваемой по трубопроводу 5 при атмосферном давлении (рис. 6.5.8). Температуру слоя (900...950 °С) подбирают такой, чтобы зола удалялась в твердом виде. Удельный расход газифицируемого топлива составляет 2,5...3 т/(м2 ч). Для уменьшения уноса твердых частиц кислород дополнительно вводят над взвешенным слоем на расстоянии 3...4 м через кольцо с дюзами. К центру газогенератора подается практически чистый кислород (с очень небольшим количеством пара), в пламени которого сгорает взвешенная угольная пыль, а остатки угля разлагаются, значительно улучшая тем самым качество газа.

|

Рис. 6.5.6. Ротационная печь для кальцинирования соды: 1 - барабан; 2 - бункер; 3 - конвейер; 4 — печь |

|

У галъ |

|

Газ

Продукт Рис. 6.5.9. Схема реактора со взвешенным слоем для обжига известняка: |

В реакторе для обжига известняка в псевдоожиженном слое, показанном на рис. 6.5.9, достигается значительная экономия топлива и оксид кальция получается более высокого качества, чем в вертикальных или ротационных 1 - бункер; 2 - элеватор; 3 - реактор со взвешенным слоем; 4 - циклон; 5 - бункер для пыли; 6 - насос для подачи топлива; 7- воздуходувка; 8 - конвейер для продукта печах. Реактор 3 состоит из стального цилиндрического корпуса, облицованного огнеупорным материалом и разделенного на несколько секций. Каждая секция имеет отверстия, через которые проходят газы, и сливные щели, через которые движется известняк. Топливо вводится внутрь во вторую секцию снизу и сжигается. Температура горения в реакторе 870...950 °С. Продукт реакции охлаждается до температуры 340 °С и удаляется с помощью винтового конвейера 8. Раздробленный известняк поднимается элеватором 2 и вводится в реактор сверху. Мелкие частицы известняка, уносимые газом, отделяются в циклоне 4.

Псевдоожиженный слой используют и для обжига тонко измельченного гипса, который при температуре 140... 180 °С почти полностью дегидратируется в течение 1,5 ч.

Основные принципы расчета реакторов для гетерофазных процессов в системе газ - твердое тело. Особенностью кинетики гетерогенных процессов и, в частности, процессов в системе газ - твердое тело является их многостадийность - обязательное наличие наряду с одной или несколькими чисто химическими стадиями (т. е. одной или несколькими химическими реакциями) стадий, которые можно было бы назвать физическими (при их протекании не происходит химических превращений). Последние связаны с переносом вещества от одной фазы к другой, причем концентрация вещества в разных фазах (или в ядре фазы и на поверхности раздела) различная. Разность концентраций является движущей силой этих процессов переноса (диффузионных). В общем случае скорости отдельных стадий, составляющих гетерогенный процесс, могут существенно различаться и по-разному зависеть от изменения параметров технологического режима. Например, температура неодинаково влияет на скорости химической реакции и переноса веществ за счет диффузии.

Так как конечный результат любого химико-технологического процесса - это образование продукта в результате химического превращения. то скорость гетерогенного процесса в любом случае не может быть выше скорости химической реакции.

Однако скорость гетерогенного процесса не может быть больше и скорости диффузионного переноса вещества, так как он предшествует химической реакции.

|

Рис. 6.5.8. Схема газогенератора типа Винклера для получения генераторного газа во взвешенном слое: 1 - бункер; 2 - конвейер; 3 - зона взвешенного слоя; 4 - трубопровод для кислорода; 5 - трубопровод для смеси пара с кислородом; 6 - приспособление для удаления шлака |

При анализе гетерогенных процессов выделяют две крайние, принципиально различающиеся ситуации;

скорость химической реакции велика и превышает скорость диффузионных стадий. Тогда для увеличения производительности и интенсификации процесса нужно стремиться к устранению тормозящего влияния диффузионных стадий. Этот случай соответствует диффузионной области протекания гетерогенного процесса;

Скорость химической реакции при данном режиме осуществления процесса мала по сравнению со скоростью диффузионных стадий. Интенсификация гетерогенного процесса в целом может быть достигнута при таком изменении технологического режима, которое приведет к интенсификации химической стадии. Такие гетерогенные процессы принято называть процессами, протекающими в кинетической области.

Поэтому, прежде чем приступить к расчету реакторов, по литературным или экспериментальным данным оценивают область протекания процесса - диффузионную, кинетическую или переходную, в которой вклад и диффузионных, и кинетических стадий соизмерим.

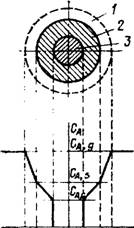

Для описания кинетики гетерогенного взаимодействия в системе газ - твердое тело используют две основные модели: с фронтальным перемещением зоны реакции (модель с непрореагировавшим ядром) и квазигомогенную. Для большинства некаталитических гетерогенных процессов наиболее применима модель с фронтальным перемещением зоны реакции (рис. 6.5.10). Этот процесс можно разделить на пять основных стадий:

Внешней диффузии - подвода реагента А к поверхности твердой частицы через слой газа, обедненный этим компонентом. Скорость этой стадии описывается уравнениями конвективной диффузии;

Внутренней диффузии - проникновения газообразного реагента через поры твердого продукта реакции к ядру твердого реагента. Механизм этой стадии - молекулярная диффузия в поры;

Химической реакции на поверхности не- прореагировавшего ядра, описываемой законами химической кинетики поверхностных реакций;

Внутренней диффузии газообразных продуктов через слой твердых продуктов;

Внешней диффузии газообразных продуктов в ядро газового потока.

|

Рис. 6.5.10. Профиль изменения концентрации газообразного реагента при взаимодействии с твердой частицей (модель с фронтальным перемещением зоны реакции): 1 - пограничная газовая пленка с концентрацией реагента А ниже, чем в газовом потоке; 2 - слой твердых продуктов реакции (слой золы); 3- ядро непрореагировавшего реагента В |

|

Г 0 г R R + & |

В предположении о наличии лимитирующей стадии могут быть выведены расчетные зависимости для одиночной твердой частицы, обтекаемой потоком газообразного реагента, связывающие между собой время пребывания т твердой частицы радиусом R в зоне реакции и глубину ее превращения. При протекании процесса во внешнедиффузионной области (лимитировании со стороны стадии конвективной диффузии) эта зависимость имеет вид

Т = ТпХВ,

Где Хв - степень (глубина) превращения твердой частицы, доли единицы.

Время полного (100 %-ного) превращения частицы радиусом R

(6.5.2)

3b$cAg '

Где рв - мольно-объемная плотность твердого тела, кмоль/м3; b - коэффициент, учитывающий стехиометрию реакции; Сд^ - концентрация газообразного реагента в газовом пото

ке, кмоль/м3; р - коэффициент конвективной массоотдачи.

|

Т = тп |

При протекании процесса во внутренне- диффузионной области (лимитировании со стороны стадии молекулярной диффузии в порах) зависимость между т и Jcb имеет вид:

1-3(1-*в)2/3+2(1-*в)], (6.5.3)

Где

Рв*2

(6.5.4)

6BDc

D - коэффициент молекулярной диффузии газообразного реагента в поры твердого вещества, заполненные смесью газообразных реагента и продукта.

При протекании процесса в кинетической области (лимитировании со стороны стадии поверхностной химической реакции) зависимость между ти хв имеет вид:

|

Ыс, |

Т = тп[і-(і-*в)1/3], (6.5.5)

Где

Рв*

(6.5.6)

CAg

Ks - константа скорости поверхностной химической реакции.

Уравнения (6.5.1) - (6.5.6) позволяют определить необходимое время пребывания одиночной твердой частицы в аппарате.

Если все твердые частицы имеют одинаковый размер и характеризуются одинаковым временем пребывания в аппарате (например, в случае их движения в шахтном реакторе в режиме свободного падения), то расчет глубины превращения для одной частицы может быть совмещен с расчетом реактора в целом. Тогда от времени пребывания т при известном массовом расходе материала можно перейти к определению объема реакционной зоны V, м3,

Т = Vp/G,

Где р - плотность твердого материала, кг/м3;

G - массовый расход, кг/с.

В более общем случае для расчета непрерывно действующих реакторов с движущимся слоем зернистого материала может быть применен метод расчета с сегрегированными потоками, основанный на использовании функций распределения времени пребывания и характера распределения частиц по размерам. Каждая твердая частица в таком реакторе в соответствии с общим подходом к сегрегированным потокам рассматривается как периодический микрореактор. Для каждой частицы в отдельности справедливы закономерности, приведенные выше.

Зная характер функции распределения времени пребывания твердых частиц, можно рассчитать средние характеристики на выходе из аппарата, пользуясь уравнением типа

00

1-*В = J[1-*B(T)]/(T)</T. (6.5.7)

О

Однако при расчете гетерогенных реакторов необходимо дополнительно учесть ряд особенностей гетерогенных процессов. Прежде всего необходимо иметь в виду, что конкретный вид уравнения, описывающего зависимость между степенью превращения, хв и временем пребывания твердой частицы в реакторе, зависит от того, какая стадия гетерогенного процесса определяет его скорость. Если известно, какая стадия является лимитирующей при заданных условиях проведения процесса (температура, размеры частиц, линейная скорость газа и др.), то в уравнение (6.5.7) подставляют зависимость лгв (т), определенную по

Одному из уравнений (6.5.1), (6.5.3) или (6.5.4).

Кроме того, особенность расчета реакторов для переработки зернистого материала состоит в том, что при равном времени пребывания в аппарате степени превращения двух твердых частиц разного размера различаются. Из уравнений для определения времени полного превращения следует, что оно зависит от радиуса частицы. Обычно твердая фаза состоит из частиц, различающихся по размерам в некотором диапазоне значений R. Следовательно, при расчете гетерогенного процесса в реакторе нужно проводить усреднение результатов не только по времени пребывания в соответствии с уравнением (6.5.7), но и по размерам частиц твердой фазы.

Для учета распределения частиц по размерам можно было бы использовать функции распределения F(R) или F(R). Однако для экспериментального изучения распределения час

тиц по размерам обычно пользуются ситовым анализом, результаты которого получают в дискретной форме (рис. 6.5.11): массовая доля частиц со средним размером Rj составляет

Ф( Rj), доля частиц с размером Rj+J составляет ф(Д/+і) и т. д. Размеры R\, R2, Rj,

Rn - это средние размеры частиц, остающихся при ситовом анализе на данном сите. Если, например, мелкое сито имеет отверстия с радиусом Rj, а следующее за ним - отверстия с радиусом Ri+J, то средний размер частиц,

Которые останутся на мелком сите, определяется как среднее арифметическое:

% =0,5 (6.5.8)

Если для ситового анализа взята проба частиц с суммарной массой т, а масса частиц со средним размером Rj составляет т( Rj), то статистический вес данной фракции

^(Rl) = M(Rl)/M. (6.5.9)

Естественно, что

П

ХФ(Я/) = 1. (6.5.10) /=1

Причем Rn - максимальный размер частиц.

По результатам ситового анализа принимают, что статистический вес частиц данного размера в потоке зернистого материала такой же, как и в пробе, взятой для анализа. Дискретное распределение частиц по размерам представляют в виде таблицы или гистограммы распределения (рис. 6.5.11).

Wl)

Пусть все частицы разного размера находятся в реакторе в течение времени т. Степень превращения твердого реагента у частиц с маленьким радиусом высокая, а у частиц с большим R низкая. Среднюю долю непревращенно - го реагента (1 - Хв) при одинаковом времени пребывания в реакторе т можно определить, проведя суммирование по размерам:

^шах

L~xB = Z [1"*В(Я,)]Ф(Я,) (6.5.11) я,=о

Где 0 < хв < 1.

При выполнении суммирования необходимо помнить, что для очень мелких частиц время пребывания в реакторе может оказаться достаточным для полного превращения твердого реагента В, т. е. есть какой-то минимальный размер /?miri, для которого выполняется соотношение x(/?min) = ^п - Тогда в сумму (6.5.11) все члены, отвечающие размерам Rj <

< Ruun- войдут как нули независимо от их статистического веса. Поэтому при суммировании их можно сразу исключить и уравнение представить в виде

^іпах Лтіп(х=тп)

Итак, уравнения (6.5.7) и (6.5.12) позволяют провести усреднение степени превращения сегрегированного потока по времени пребывания или по размерам зернистого материала. Однако в общем случае поток характеризуется и некоторым распределением по размерам и неравномерной функцией распределения времени пребывания. В этом случае сначала нужно для частиц каждого размера вычислить среднюю степень превращения по уравнению (6.5.7), учтя конкретный вид функции / (т), а затем провести суммирование по размерам в соответствии с уравнением (6.5.11), т. е.

^Max f00 При известном времени пребывания, необходимом для достижения заданной глубины превращения твердого материала, может быть определен объем реакционного пространства, если известен расход твердого материала.