РАСПЫЛИТЕЛЬНЫЕ СУШИЛКИ

Распылительные сушилки применяют для получения сухих порошкообразных или гранулированных материалов из жидкотекучих растворов или суспензий. Их отличают: высокое качество получаемого продукта вследствие малого термического воздействия на материал в процессе сушки; возможность регулирования конечных свойств как термостойких, так и термолабильных материалов; высокая производительность и экономичность; технологическая простота ввиду отсутствия таких промежуточных стадий, как кристаллизация, фильтрация, центрифугирование, размол и др.

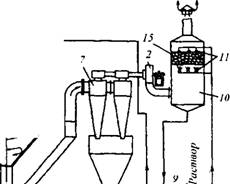

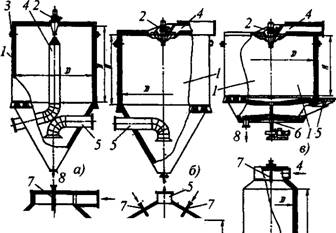

Технологическая схема установки сушки распылением (рис. 5.2.5) включает узел приготовления и подачи высушиваемого материала к распыливающему устройству, узел нагрева и подачи сушильного агента в сушильную камеру, сушильную камеру, распыливающее устройство, систему отделения высушенного про-

|

Жк |

|

6 Jj ^^ |

|

Воздух |

|

Продукт |

Рис. 5.2.5. Схема установки сушки распылением:

1 - фильтр; 2 - вентилятор; 3 - топка; 4 - газовый воздухоподогреватель, 5 - сушильная камера; 6- механические форсунки; 7- батарейный циклон; 8 - насос высокого давления; 9 - емкости с мешалками; 10- скруббер; 11- орошающие устройства; 12 - центробежный насос; 13- заслонка; 14 - дымосос, 15 - насадка

Дукта от сушильного агента. В качестве теплоносителя используется воздух или смесь топочных газов с воздухом. Источником тепловой энергии является жидкое или газообразное топливо, пар или электроэнергия.

Распылительные устройства. Эффективность работы распылительных сушилок существенно зависит от характеристик распыления: среднего диаметра капель dcp, параметров, характеризующих распределение капель по размерам, начальной скорости вылета

Капель из распылителя Vq, радиуса факела

Распыла Яф, эпюры плотности орошения по

Сечению факела. Распылительные устройства должны соответствовать следующим требованиям [38, 60]: создавать оптимальную форму факела распыливаемого продукта (угол раскрытия факела, распределение раствора в пространстве); обеспечивать требуемое качество распыления (по размеру капель, однородности), надежность работы распылителя (прежде всего предотвращение возможности засорения выходного отверстия); минимальные энергозатраты; большой единичной производительности; конструктивной простоте и удобству обслуживания; возможности плавной регулировки производительности без существенного изменения дисперсности распыла; низкой стоимости.

Наибольшее распространение в промышленности нашли гидравлические (механические) и пневматические форсунки и центробежные дисковые распылители. Конструкции, преимущества и недостатки не часто встречающихся распылителей: акустических, ультразвуковых, электрических, пульсационных, с качающимся стержнем, перфорированным дном и т. п., изложены в [60].

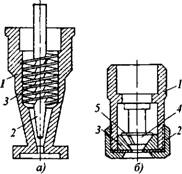

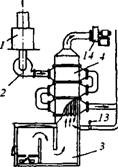

Гидравлические форсунки могут быть струйными и центробежными (рис. 5.2.6). В последних жидкость перед выходом из сопла закручивается, что способствует турбулизации струи, уменьшению дисперсности распыла и увеличению ширины факела распыла. Раствор подается в форсунку при давлении до 20 МПа.

Достоинствами механических форсунок являются простота изготовления и обслуживания, бесшумность в работе, низкие энергозатраты на распыление (2...4 кВт на 1 т раствора), высокая производительность (4500 кг/ч раствора и выше). Основные недостатки - трудность регулирования производительности, невозможность распыления пастообразных растворов и густых суспензий, ненадежная работа при распылении суспензий вследствие забивания канавок твердыми частицами, высокий эрозионный износ сопла. Для уменьшения эрозионного износа применяют сопловые вкладыши из твердых материалов (карбида вольфрама, рубина и др.).

|

Рис. 5.2.6. Гидравлические центробежные форсунки: А - Кертинга; 1 - корпус; 2 - вкладыш; 3 - винтовая нарезка; б - Григорьева; 1 - корпус; 2 - крышка; 3 - шайба; 4 - конус; 5 - винтовая нарезка |

Обычно такие форсунки устанавливают по периметру сушильной камеры, что позволяет отключать и чистить их поочередно без нарушения технологического режима сушки.

Для определения среднего диаметра капель при распылении жидкостей гидравлическими центробежными форсунками предложено большое число зависимостей [38, 60, 73]. В частности, средний объемно-поверхностный диаметр капель можно рассчитать по формуле Л. А. Витмана, Б. Д. Канцельсона и И. И. Палеева:

*3.2

0,11 Re 4 а

Re:

B - толщина пленки жидкости, сходящей с периметра отверстия сопла; - расход; рж - плотность; v - кинематический коэффициент вязкости; dc - диаметр сопла форсунки; -

Коэффициент расхода сопла; a - угол раскрытия факела.

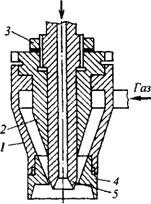

Пневматические форсунки работают по принципу распыления жидкости высокоскоростной струей пара или газа, подаваемого под давлением 0,1... 1 МПа. Они отличаются высокой производительностью (до 12 т/ч) [60], универсальностью в отношении регулирования формы факела, дисперсности распыла, а также

|

Жидкость

Рис. 5.2.7. Пневматическая форсунка: / - корпус; 2 - направляющая; 3 - контргайка; 4 - наконечник; 5 - сопло |

Надежностью в эксплуатации и возможностью распыления высоковязких паст и суспензий.

Пневмофорсунки по способу смешения распыливающего газа и распыливаемого материала делятся на два основных класса: форсунки внешнего и внутреннего смешения. В распылительных сушилках применяют вследствие их более высокой надежности форсунки внешнего смешения. Конструкция пневмофорсунки такого класса показана на рис. 5.2.7.

К недостаткам такого способа распыления необходимо отнести большой расход энергии (50...60 кВт на 1т раствора), трудность получения удовлетворительного распыла при большой производительности форсунки. Поэтому при необходимости обеспечения высокой производительности устанавливают до 35 форсунок в одной сушильной камере. Сам распыл более неоднороден, чем получаемый другими способами, что объясняется неравномерностью распределения энергии сжатого воздуха или пара по сечению струи раствора.

Для определения среднего объемно - поверхностного диаметра капель может быть рекомендована формула Нукиямы и Танасавы:

|

+ |

|

Ч1.5 |

|

К |

|

(аж/Рж ) |

\0,5

*3.2 = ■

0,45

Иж

0,5

Где Vq - начальная относительная скорость газа и жидкости; аж - коэффициент поверхно

стного натяжения; цж - динамическая вязкость жидкости; Уж, Уг - объемный расход жидкости и распыливающего газа.

Центробежные дисковые распылители работают по принципу сброса струек или пленок жидкости в воздух. Частота вращения дисков составляет 4000...60000 мин"1 в зависимости от диаметра, который может быть 50...350мм. Производительность промышленных центробежных распылителей составляет 40 т/ч и более [44].

Распыление центробежными дисками имеет значительные преимущества по сравнению с другими способами и находит наиболее широкое распространение в промышленности. Диски позволяют распылять растворы с высокой вязкостью, включая грубодисперсные суспензии и пасты, обеспечивая при этом равномерный распыл и надежность в работе, так как они не имеют малых отверстий для прохода раствора и не засоряются. При распылении дисками можно изменять производительность в пределах ± 25% без существенного изменения дисперсности и факела распыла. Расход энергии невелик (5... 10 кВт на 1 т раствора). Следует отметить высокую стоимость распыливающего механизма и необходимость тщательного обслуживания, так как при дебалан - сировке может произойти выход из строя дискового распылителя, а в некоторых случаях - и самой сушильной камеры.

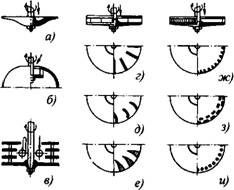

Распылительные диски по конструкции делятся на гладкие, лопастные и сопловые (рис. 5.2.8). Гладкие диски просты по устройству и практически не подвержены забиванию, но дают грубый полидисперсный распыл. Они могут быть тарельчатыми (а), чашечными (б) и плоскими (в). Чашечные диски дают несколько более тонкий распыл. Для повышения производительности диски собирают в пакет - многоярусные диски (рис. 5.2.8, в).

Более широкий и равномерный факел получается при применении лопастных дисков с плоскими или изогнутыми лопатками. Лопастные диски характеризуются повышенным вентиляционным эффектом, что не всегда желательно для технологии сушки и приводит к необходимости увеличения мощности привода.

Наиболее качественное однородное распыление обеспечивают сопловые диски (рис. 5.2.8, к-м). Они могут иметь каналы прямоугольного или круглого сечения. Для абразивных материалов, вызывающих усиленную эрозию сопел, диски могут выполняться в виде стаканов со сменными антиабразивными соплами в стенках.

При распылении дисками наиболее надежной для определения среднего объемно-

Поверхностного диаметра капель d3 2 считается формула Фрасера - Эйзенклама - Домбров - ского [44]:

|

/ |

\0,2

D32 =0,55

V "д \0,3

Рмо

= ЗА

4шах ~ -^3.2* где dR - диаметр диска, м; п - частота вращения диска, мин-1; / - смоченный периметр диска, м; dmax - максимальный диаметр капель.

|

Рис. 5.2.8.Схемы распылительных дисков: А-в - гладкие; г-и - лопастные; к-м - сопловые |

|

Тг |

![]()

|

SU© |

Для определения радиуса факела распыла Яф рекомендуется использовать формулу А. А. Долинского [39]:

|

Г ^ V Рж Рг |

|

1,273 + /! |

\0,35

V0d3.2

Fy =0,33<*з.2

(273 + /с)с Асо г

Где Vq - окружная скорость диска; t\, tc - соответственно начальная и средняя арифметическая между начальной и конечной температурой сушильного агента; tM т - температура мокрого термометра; рг - плотность сушильного агента; с - удельная теплоемкость материала; г - теплота парообразования.

Характеристики наиболее употребляемых в промышленности дисков приведены в табл 5.2.5.

Для получения большей частоты вращения диска используют различные типы приводов: от высокоскоростного электродвигателя, питаемого током высокой частоты, ротор которого укреплен на одном валу с распылительным диском; от электродвигателя через клино - или плоскоременную передачу к валу распылительного диска; от электродвигателя через редуктор к валу распылительного диска; от паровой или пневматической турбины, ротор которой укреплен на одном валу с распылительным диском; от электродвигателя через клиноременную передачу и редуктор к валу распылительного диска.

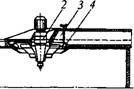

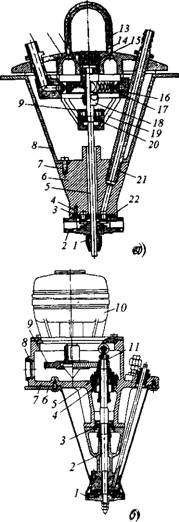

Конструкции дисковых распылителей с пневматическим и электрическим приводом представлены на рис. 5.2.9.

|

10 1112 |

5.2.5. Параметры центробежных дисков

|

Промышленные |

||

|

Параметр диска |

Сушилки диаметром, м |

|

|

2,5...3 |

Более 4 |

|

|

Диаметр диска, мм |

120 |

220...400 |

|

Производительность, кг/ч |

100...500 |

1000... 25000 |

|

Нагрузка на смочен |

||

|

Ный периметр лопасти, кг/(чмм) |

0,5...12 |

16...100 |

|

Диаметр дюзы, мм |

2...5 |

10 |

|

Диаметр капель, мкм |

50...90 |

150...210 |

|

Высота лопасти, мм |

5...12 |

10...40 |

|

Длина лопасти, мм |

35 |

35...60 |

Рис. 5.2.9. Дисковые распылители:

А - с пневматическим приводом, / - гайка крепления распылительного диска; 2 - диск; 3 - подшипник; 4 - винты распределительной крышки; 5 - вал;

- нижняя часть корп\са, 7- винты крепления корпуса, 8 - корпус, 9 - крышка нижнего подшипника, 10 - трубка для подачи воздуха; II - крышка; 12 - верхний подшипник, 13 - ручка; 14 - винты крепления ручки; 15 - крышка верхнего подшипника; 16 - коллектор с соплами; 17 - турбинный диск; 8 - гайка; 19 - обойма крепления нижнего подшипника; 20 - нижний подшипник; 21 - трубка подачи раствора; 22 - распределительная крышка; б - с приводом от электродвигателя через редуктор; / - диск, 2 - вал; 3. 5 - подшипник; 4 - уплотнение; 6 - корпус;

- корпус редуктора; 8 - смотровой глазок; 9 - зубчатые колеса; 10- электродвигатель; 11 - шестерня

Дисковые распылители оснащены смазочной системой и системой охлаждения. Специальная система лабиринтных уплотнений на валу распылителя предотвращает попадание масла в сушильную камеру.

|

5.2.6. Техническая характеристика центробежных распылителей

|

В табл. 5.2.6 приведена техническая характеристика центробежных распылителей (ТУ 1.1550-87.01-00). Детали (кроме дисков), соприкасающиеся с продуктами, изготовлены из стали 12Х18Н10Т, материал дисков - сталь 08Х17Н5МЗ, допускается замена на стали 04Х25Н5М2 и 08Х21Н6М2Т, остальные детали распылителя выполнены из углеродистых сталей и чугуна.

Условное обозначение распылителей следующее. Первые буквы - типа распылителя: Ц - центробежный; Э - электроприводной; JI - лопастной; С - сопловой (тип диска); число после букв - установленная мощность привода, кВт; число после дефиса - диаметр распыливающе - го диска, см; цифры после дефиса: 5 - рабочие элементы диска незащищенные, 6 - рабочие элементы диска с защитой из карбида кремния С-2, 7 - рабочие элементы диска с защитой из боросилицированного графита БСТ-60; К - группа материалов основных деталей, соприкасающихся с обрабатываемым продуктом (кор - розионно-стойкие); после дефиса: 01 - порядковый номер модели внутрироссийской поставки с комплектом автоматики, 02 - порядковый номер поставки без комплекта автоматики; после дефиса УЗ - вид климатического исполнения (зоны с умеренным климатом) по ГОСТ 15150.

Например, распылитель производительностью 14 т/ч с электродвигателем мощностью 55 кВт, с сопловым диском диаметром 250 мм, с защитой сопл из боросилицированного графита БСТ-60, деталями, соприкасающимися с обрабатываемым продуктом, из коррозионно- стойких материалов, внутрироссийской поставкой с комплектом автоматики в районы с умеренным климатом обозначается:

|

Продолжение табл. 5.2.6

|

Конструктивные особенности распылительных установок. Состав оборудования распылительных установок различен и определяется их назначением. Как правило, в установку входят сушилка с распылителями, оборудование для подготовки теплоносителя, подачи и выгрузки продукта, система управления контрольно-измерительными приборами и автоматика.

Детали и узлы, соприкасающиеся с продуктом, а также внутренние стенки газоходов, подводящие горячий теплоноситель, изготовляют из стали 12Х18Н10Т. Допускается применение коррозионно-стойких сталей других марок, обеспечивающих отсутствие оксидов железа в продукте и установленные сроки службы при рабочих температурах и средах. Остальные узлы и детали выполняют из углеродистых сталей.

Условное обозначение распылительных установок следующее. Первая буква - источник тепловой энергии: П - пар; Ж - жидкое топливо; Э - электроэнергия; вторая буква - теплоноситель: В - воздух; Т - топочные газы; цифра после букв - температура теплоносителя на входе в сушилку, °С: 3 - до 300 °С; 5 - до 500 °С; 6 - до 600 °С; цифры после тире - модель установки; буквы после модели установки - тип сушилки: РЦ - распылительная с центробежным распылом; РФ - распылительная с форсуночным распылом; следующие цифры - диаметр сушильной камеры, м; цифры после тире - объем сушильной камеры, м3; буквы после цифр - исполнение по взрывозащи - щенности: В - взрывозащшценная, Н - не - взрывозащищенная, П - с устройством для пожаротушения; следующая буква - группы материалов, соприкасающихся с продуктом: У - углеродистые стали и чугун, К - коррозионно - стойкая сталь, сплавы и двухслойные стали, Т - титан и его сплавы, М - цветные металлы и сплавы, Э - эмали; следующие цифры - конструктивное исполнение сушилки: 1 - нижний подвод сушильного агента, коническое днище, верхнее расположение распылителя (рис. 5.2.10, д); 2 - верхний подвод сушильного агента, коническое днище, верхнее расположение распылителя (рис. 5.2.10, а, б, е); 3 - верхний подвод сушильного агента, коническое днище, нижнее расположение распылителя; 4 - верхний подвод сушильного агента, плоское днище, верхнее расположение распылителя (рис. 5.2.10, в, г); 5 - верхний подвод сушильного агента, плоское днище, нижнее расположение распылителя; последняя цифра - конструктивные особенности сушильной камеры.

|

І |

|

|

DD |

1 DD |

|

W' | 5,8 * е) |

![]()

|

Г) |

Рис. 5.2.10. Схемы камер распылительных сушилок: а - дисковой с подачей сушильного агента под факел и раздельным выводом сушильного агента и продукта; б - то же, с подачей сушильного агента на факел и раздельным выводом сушильного агента и продукта; в - то же, дисковая с подачей сушильного агента на факел и плоским днищем; г - форсуночная с плоским днищем; д - то же, с противотоком; е - то же, с исходящим прямотоком: 1 - сушильная камера; 2 - центробежный дисковый распылитель; 3 - вибратор; 4 - ввод сушильного агента; 5 - вывод сушильного агента; б - гребковые элементы; 7 - форсунка; 8 - вывод сухого продукта

Например, распылительная сушильная установка с источником тепловой энергии - жидким топливом; с теплоносителем - топочными газами в смеси с воздухом, температурой теплоносителя на входе в сушилку 450 °С; с центробежным распылом продукта, с диаметром сушильной камеры 12,5 м и ее объемом 1100 м3, оснащенная взрывными клапанами, с деталями и узлами, соприкасающимися с продуктом, из коррозионно-стойкой стали, с нижним подводом теплоносителя, коническим днищем и верхним расположением распылителя, обозначается:

Установка сушильная ЖТ5-01РЦ 12,5-1100ВК-11

Распылительная сушилка представляет собой цилиндрическую камеру с коническим или плоским днищем, снабженную распылителем с устройством для подвода теплоносителя и высушенного материала.

На рис. 5.2.10 приведены схемы наиболее распространенных конструкций камер распылительных сушилок, в табл. 5.2.7 - области применения распылительных сушилок различного конструктивного исполнения, а в табл. 5.2.8 - их характеристики.

5.2.7. Применение распылительных сушилок в зависимости от конструктивного исполнения

|

Производительность |

Физико-химические, |

|

|

Распылительная сушилка |

По испаренной |

Физико-механические свойства |

|

Влаге, кг/ч |

Исходного и высушенного материала |

|

|

С центробежно-дисковым распы |

||

|

Лом: |

||

|

С нижним подводом сушиль |

Малая вязкость, малый угол ес |

|

|

Ного агента и коническим дни |

1500...25000 |

Тественного откоса сухого продукта, |

|

Щем |

Большая продолжительность сушки |

|

|

С верхним подводом сушильного агента и коническим днищем |

5... 20000 |

То же, малая длительность процесса сушки |

|

С верхним подводом сушиль |

Малая вязкость, большой угол |

|

|

Ного агента и плоским днищем |

500...20000 |

Естественного откоса сухого продукта, большая длительность второго периода сушки |

|

Большая начальная вязкость, но |

||

|

С форсуночным распылом, верх |

Жидкотекучесть, наличие абразив |

|

|

Ним подводом сушильного агента и |

5...3000 |

Ных включений, малый угол естест |

|

Конусным днищем |

Венного откоса сухого продукта, малая длительность процесса сушки |

|

5.2.8. Характеристики распылительных сушилок

|

|

Продолжение табл. 5.2.8

|

|

Примечание. Нижний предел производительности сушилки указан при температуре сушильного агента на входе в сушилку 130 °С и на выходе 70 °С. Верхний предел производительности соответствует температуре сушильного агента на входе 600 °С и на выходе 150 °С. |

Существенную роль на работоспособность распылительной сушилки оказывает система ввода в камеру сушильного агента. Наиболее благоприятные условия возникают при подводе сушильного агента к корню факела распыла (рис. 5.2.11), так как при этом снимаются ограничения с использованием сушильного агента с максимальной температурой, сокращается диаметр факела, увеличиваются возможности регулирования формы факела, уменьшается эффект самовентиляции диска.

При подаче газа к нижней части факела распыла, например при сушке термочувствительных продуктов, предъявляются повышенные требования к соосности диска и газораспределительной насадке. Расстояние от диска до насадки зависит от производительности сушилки и для промышленных сушилок производительностью 5.. .8 т/ч составляет 400.. .500 мм.

Как при верхнем, так и при нижнем способе подвода сушильного агента поток его закручивается распределительными насадками (рис. 5.2.12), при этом направление закручивания должно совпадать с направлением вращения диска, так как в противном случае факел распыла имеет неблагоприятную форму вследствие резкого отклонения траектории капель от горизонтальной плоскости вверх или вниз. Для предотвращения потери качества продукта при оседании его на газоход последний снабжают рубашкой, охлаждаемой воздухом или водой. В ряде случаев во избежание налипания продукта на потолок сушильной камеры производят его охлаждение. Преимуществом такой схемы распределения сушильного агента является возможность регулирования положения факела распыла в сушильной камере. Кроме того, корпус привода находится в зоне пониженных температур.

|

Рис. 5.2.11. Газоподводящее устройство С кольцевым регулирующим клапаном: 1 - сушильная камера; 2 - центробежный распылитель; 3 - газоподводящее устройство; 4 - регулирующий кольцевой клапан |

|

1 |

Большой диаметр камер с дисковым распылением влечет за собой значительное увели -

|

Рис. 5.2.12. Насадка для тангенциального ввода Теплоносителя в сушильную камеру: 1 - поворотные жалюзи; 2 - корпус |

Чение габаритных размеров конической части, что вызывает неудобства при размещении установки в производственном помещении и удорожает конструкцию. В связи с этим днища сушильных камер высокой производительности стремятся делать плоскими или с большими углами конуса, используя специальные устройства для эвакуации осевшего сухого продукта. На рис. 5.2.10, г показаны конструкции сушилок, из которых продукт отводится гребковыми элементами, установленными на вращающихся штангах. Иногда продукт с плоского днища камеры собирается вращающимся пылесосом.

Для сушки материалов с повышенными адгезионными свойствами применяют устройства, очищающие стенки сушильной камеры: вибраторы, механические била, цепи, подвешенные на вращающемся кольце, аэродинамическую метлу, т. е. трубу с воздушным соплами по внутреннему периметру камеры и др.

Расчет распылительных установок. Его выполняют обычно в два этапа - на стадиях проектирования и аппаратурного конструирования. На стадии проектирования необходимо установить расходы энергии, сушильного агента, основные размеры сушильной камеры (диаметр, высоту). В этом случае целесообразно использовать методики, учитывающие влияние лишь основных факторов. На стадии аппаратурного конструирования при разработке новых установок необходима информация о движении капель и сушильного агента в камере и о влиянии отдельных теплотехнических и конструктивных факторов на процесс сушки и

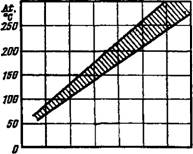

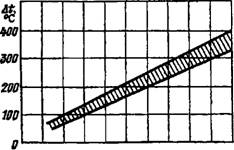

Г ь в 8 т п &Ау, кг/(іїч) б)

Рис. 5.2.13. Зависимости Ay=fiAt) для определения объема камеры распылительной сушилки:

А-с дисковым распылом; б-с форсуночным распылом

Габаритные размеры установки. При этом необходимо пользоваться сложными расчетно - аналитическими методиками [39, 44, 57].

На стадии проектирования может быть использован наиболее простой метод расчета габаритных размеров сушильной камеры, базирующийся на экспериментальных данных по производительности 1 м3 рабочего объема камеры по испаренной влаге [50]. Количество испаренной влаги, расход сушильного агента, температуру и энтальпию сушильного агента на входе и выходе из сушилки, расход энергии в нагревательном устройстве рассчитывают из уравнений теплового и материального баланса и статики сушки.

Объем сушильной камеры

V = W/Лу,

|

* 8 1Z 16 Лу, кг/(м*. ц) А) |

Где W - количество испаряемой влаги, кг/ч; Лу - напряженность рабочего объема по испаренной влаге, кг/(м3 ч).

Величина Лу может быть определена из графиков, полученных на основе экспериментальных данных и представленных на рис. 5.2.13. Заштрихованные области значений Лу нарис. 5.2.13 соответствуют номинальным значениям работы сушилок. Разность температур At определяется как разность между средней арифметической температурой сушильного агента на входе t\ и выходе tj из сушилки и температурой мокрого термометра /м т:

T\ +/? At = - tM

Величина tM т может быть определена по эмпирическому уравнению:

0,622*2 0,622 + х2

Где *2 - влагосодержание сушильного агента на выходе из сушилки.

Эта формула справедлива для области

Исходя из условия D = (2,2... 2,5)Яф

Определяют диаметр сушильной камеры и ее высоту. В дисковых распылительных камерах с горизонтальным факелом распыла обычно отношение высоты к диаметру камеры составляет H/D = 0,8... 1,0, а с форсуночным распылом H/D= 1,5...2,5. С учетом того, что расстояние от верхнего перекрытия камеры до уровня диска должно составлять 0,5... 1,5 м, по найденным значениям диаметра и высоты по табл. 5.2.8 выбирают необходимый типоразмер камеры.

Значительно более сложным, но более точным является метод расчета размеров сушильной камеры, базирующийся на совместном решении уравнений движения и локального тепло - и массообмена капель [44, 57].

Диаметр камеры определяют из условия максимальной дальности полета капли диаметром dmax вдоль горизонтальной оси. Начальную скорость капли принимают равной окружной скорости диска:

|

-102 |

|

-0,55/2 |

|

-13,5, |

= Lid^Yl j 60.

Скорость витания капли сферической формы в нестесненном потоке

WBmax=ReBVrM

Шах' витания ReB =

|

18 + 0,6lVAr' g^max (Рж-Рг) |

Число Архимеда

Аг =

2 2 VrPr

Параметры сушильного агента в этих зависимостях принимают по средней температуре tc. Скорость капли в конце участка торможения принимают равной скорости витания vK = wB. Время торможения капли в горизонтальном полете

|

Г = —In а |

|

Где а и Ъ - 0,346рг |

Ґ / , \\

Тг = —In * ab

А путь торможения капли максимального диаметра

\у0+ЬуЬ^-У0Л

-Ьт„

Коэффициенты; а - 65vr

- Ь =

Диаметр факела распыла с учетом диаметра диска £>ф = 2r + d^. Диаметр распылительной камеры принимают из условия DK > £>ф, с запасом до 25 %.

Средняя скорость сушильного агента в цилиндрической камере

V = V/F,

Где V - объемный расход сушильного агента, рассчитанный при средней температуре /с; F - площадь поперечного сечения камеры.

|

Рейнольдса |

|

Где |

|

Число Аг |

Конечный диаметр частиц среднего размера может быть определен по зависимости

|

*3,2 |

|

Где С0, Скр максимальное гигроскопическое влагосодер - |

|

Соответственно начальное и |

-|0,33

Рж(^Скр) Рм. кр0 + С0) жание материала; рм кр - плотность частиц

При критическом влагосодержании. Средний диаметр частиц

={d3,2+d«)/2- Далее рассчитывают скорость витания wB. cp для частицы dcр.

Учитывая малую величину проекции длины нестационарного участка движения частицы на вертикальную ось сушилки, можно принять, что всю высоту камеры частица проходит со средней скоростью VCp =V + wb ср. Площадь поверхности контакта фаз

- 6Gcn 5=-—

^срРм '

Где Gcр - средняя арифметическая производительность по исходному и готовому продукту; рм - средняя арифметическая плотность исходного и высушенного материала.

Движущую силу для аппаратов идеального смешения, к которым условно можно отнести распылительные сушилки, рассчитывают по соотношению:

Дх = _ х2 >

Где ~ равновесное влагосодержание сушильного агента на выходе из сушилки; х2 - влагосодержание воздуха в сушилке.

Коэффициент массоотдачи на участке неустановившегося движения

О NUlZ)

Pi = ~~Т Рг'

«ср

Где Nu! =2 + Re°'8Pr0'33; Re = dcpvx/vr;

Pr = vr/Z), vx - среднее интегральное значение скорости частицы на участке нестационарного движения; D - коэффициент диффузии паров при /ср.

Коэффициент массоотдачи на участке установившегося движения

О Nu2-D

Где Nu2 =2 + 0,51Re°'52Pr0'33; Re =

= ^cpwB. cp/vr -

Среднее значение коэффициента массо - отдачи для всего аппарата

Ср"1

Время, необходимое для процесса сушки материала,

Высота рабочей зоны цилиндрической части аппарата

По найденным параметрам D и Н из табл. 5.2.8 выбирают требуемый типоразмер сушильной камеры.

Одним из направлений интенсификации и повышения эффективности распылительных сушилок является применение перегрева жидкого материала перед сушкой (для термостойких продуктов), а также организация процесса в режиме выпарки. Для сушки малоконцентрированных нетермостойких растворов применяют установки типа ИСАР (рис. 5.2.14), обладающие высокими показателями в экономии топлива и охране окружающей среды.

Двухступенчатый распылительный испа - рительно-сушильный агрегат непрерывного действия состоит из двух распылительных камер, в одной из которых происходит упарка раствора, а во второй - сушка до конечной влажности. Движение сушильного агента через сушильную, а затем испарительную часть установки уменьшает унос продукта в окружающую среду и повышает степень использования теплоты сушильного агента.