ПРОИЗВОДСТВО РУКАВОВ

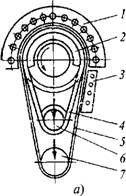

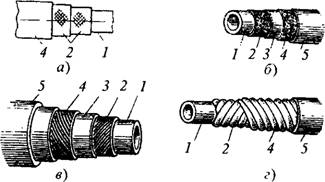

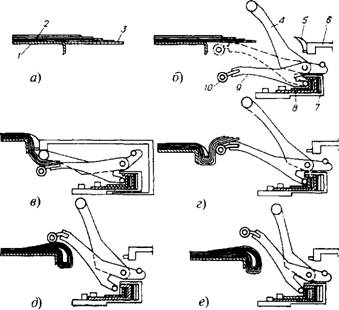

Напорные и всасывающие рукава, применяемые для транспортировки газов, жидкостей и сыпучих материалов, состоят из каркаса (силового слоя), внутреннего резинового слоя (камеры) и наружного резинового слоя (обкладки). Рукава высокого давления содержат в каркасе металлическую оплетку в один-три слоя. Напорно-всасывающие рукава имеют в каркасе проволочную спираль для предупреждения смятия при работе под вакуумом (т. е. при внешнем избыточном давлении). По конструкции каркаса различают рукава прокладочные, оплеточные, навивочные, обмоточные (рис. 7.5.13).

|

|

Рукава в зависимости от их конструкции и предъявляемых к ним требований изготовляют на жестких и эластичных дорнах или бездорновым способом. Жесткие дорны, представляющие собой дюралюминевую или стальную трубку с гладкой наружной поверхностью, служат хорошей опорой при сборке и прикатке деталей рукава, однако их применение ограничивает длину изготовляемых рукавов. Применение гибких пластмассовых дорнов позволяет выпускать рукава большей длины, так как их можно наматывать на барабаны. При бездор - новом способе опорой при сборке рукавов служит сжатый воздух, подаваемый внутрь предварительно подвулканизованной камеры, длина рукава достигает 500 м и более.

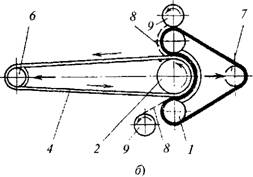

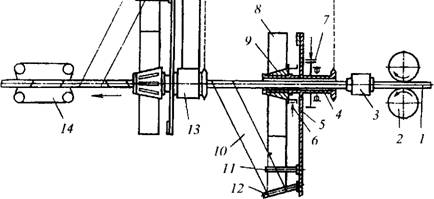

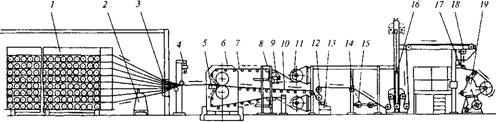

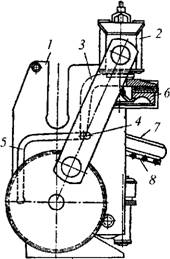

На рис. 7.5.14 представлена схема агрегата для сборки рукавов бездорновым способом с каркасом из двух разреженных слоев нитей без промежуточного резинового слоя между ними. В состав агрегата входят вальцы 7, конвейер 2, червячная машина 3, навивочный станок 4 с двумя планшайбами, отборочный барабан 5, червячная машина 6 для наложения наружного резинового слоя и отборочный конвейер 7. При выходе резиновой камеры из головки червячной машины 3 на камеру с катушек 10 накладывается несколько продольных нитей, предупреждающих продольную вытяжку рукава при сборке. Синхронизация привода машин агрегата осуществляется сельсинами 9.

|

Рис. 7.5.12. Схемы ротационных вулканизаторов: А - вертикального; б - горизонтального; / - нагревательные элементы; 2 - профильный вулканизационный барабан; 3 - дополнительные нагревательные элементы, 4 - вулканизуемое изделие; 5 - прессующая лента, 6- профильный натяжной ролик; 7- ролик натяжения прессующей ленты; 8 - прорезиненная тканевая лента; 9- катушки |

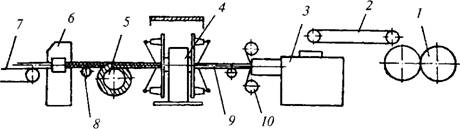

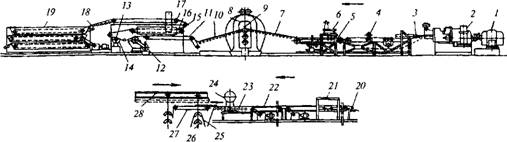

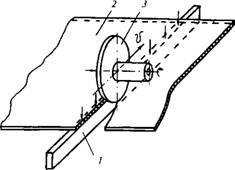

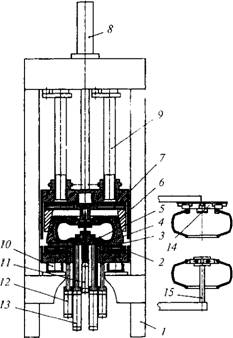

В агрегате для сборки обмоточных рукавов дорновым способом дорн 1 с надетой на него камерой с помощью подающего устройства 2 последовательно проходит через прома - зочное устройство 3 и обмоточную головку -/, состоящую из вращающейся планшайбы 5, подвижной втулки Я на которой установлена катушка 8 (рис. 7.5.15). С катушки прорезиненная тканевая лента 10 заправляется через направляющий штифт 11 и отклоняющий штифт 12 и закрепляется на дорне. При непрерывной подаче дорна с камерой и вращении планшайбы камера промазывается клеем и спирально обматывается лентой под углом 54°44\ При прохождении второй обмоточной головки 13 рукав обматывается лентой в противоположном направлении.

|

Рис. 7.5.13. Напорные рукава различных конструкций: А - прокладочный, б - оплеточный, в - навивочный, г - обмоточный; / - резиновая камера; 2,4 - тканевые или нитяные прокладки; 3 - промежуточный резиновый слой; 5 - наружный резиновый слой |

|

Рис. 7.5.14. Схема агрегата для сборки навивочных рукавов бездорновым способом: 1 - вальцы; 2.7 - конвейеры; 3.6- червячные прессы; 4 - навивочный станок; 5 - отборочный барабан; 8 - камера; 9 - сельсин; 10 - катушка |

|

|

|

Рис. 7.5.15. Схема агрегата для сборки обмоточных рукавов дорновым способом: 1 - дорн с камерой; 2 - подающее устройство; 3 - промазочное устройство; 4, 13 - обмоточные головки; 5 - планшайба; б, 7- тормоза; 8 - катушка; 9 - втулка; 10- тканевая лента; 11- направляющий штифт; 12 - отклоняющий штифт; 14 - протягивающее устройство типа «Танк» |

После разрезания перемычек между дор - нами рукава подают на последующие операции. Вулканизация рукавов производится в котлах, причем рукава, собранные бездорновым способом, предварительно подвергаются освинцеванию.

7.5.6. ПРОИЗВОДСТВО ШИН

Технологический процесс производства шин включает: приготовление резиновых смесей в смесителях; обработку корда (пропитку синтетическими латексами, сушку, термическую вытяжку и нормализацию, двустороннюю обкладку резиновой смесью на каландрах); заготовку деталей покрышек (раскрой обрези - ненного корда, стыковку кусков в непрерывную ленту, наложение на нее резиновой прослойки и гермослоя, профилирование заготовок протекторов, боковин, наполнительных шнуров и других элементов на червячных экс - трудерах и каландрах, изготовление крыльев); сборку покрышек на специальных станках и поточных линиях; формование и вулканизацию покрышек в форматорах-вулканизаторах; изготовление заготовок ездовых камер на камерных агрегатах, их стыковку и вулканизацию в индивидуальных вулканизаторах и др.

|

KnjaAcs |

ЩоАдй |

|

О ь» 4 Ф і |

1 ® ® S « |

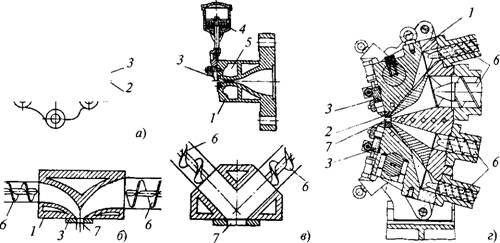

Оборудование для изготовления деталей покрышек. Протекторные заготовки (протекторы) получают на протекторных агрегатах, базовым оборудованием которых являются одна или несколько червячных машин «холодного» или «теплого» питания. Число червячных машин в агрегате зависит от составных частей протектора, так как каждая из машин профилирует отдельные детали протектора, которые, проходя через общую протекторную головку (рис. 7.5.16), дублируются между собой, образуя монолитный протектор сложной конструкции. Известны агрегаты на базе одной (симплекс), двух (дуплекс), трех (триплекс) и четырех (квадроплекс) червячных машин [21,29].

|

Рис. 7.5.16. Схемы протекторных головок для одной (а), двух (б, в); четырех (г) резиновых смесей: 1 - корпус; 2 - профилирующая планка; 3 - зажимная гребенка; 4 - пневмоцилиндр; 5 - полости для нагрева или охлаждения; 6 - червяк; 7 - щель для выдавливания протектора |

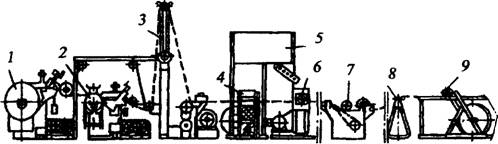

Кроме червячных машин и каландров в протекторные агрегаты входят отборочные и усадочные конвейеры (рольганги), маркеры, весы для непрерывного контроля погонной массы заготовок, охлаждающие устройства, ножи для отрезания и весы для контроля массы мерных заготовок, съемные устройства и др. На рис. 7.5.17 представлена схема симплексного протекторного агрегата на базе одной червячной машины и трехвалкового каландра. Агрегат позволяет получать протекторные заготовки из одной резиновой смеси, которые затем дублируются в каландре 8 с надбрекер - ным слоем с помощью дублировочного валика 9. Мультиплексные агрегаты могут профилировать беговую часть протектора, боковины, наполнительный шнур. В комбинации с двухвалковым каландром они позволяют выпускать высококачественный герметизирующий слой, а в комплекте с одновалковой головкой - гер - мослой, боковины, оберточные и другие тонкостенные профилированные детали [8].

|

Рис. 7.5.17. Схема симплексного протекторного агрегата с каландром: 1 - электродвигатель; 2 - червячный пресс; 3,77, 16,17, 22, 27-Конвейеры; 4 - маркировочный валик; 5 - весовой конвейер; 6 - весы непрерывного взвешивания; 7,10, 18, 23 - рольганги; 8 - каландр; 9 - дублиро- вочный валик; 12 - шероховальный станок; 13 - промазочный валик; 14 - ванна для клея; 15 - направляющие ролики; 19- охладительная установка; 20 - компенсатор; 21 - дисковый нож; 24 - весы для мерных заготовок; 25 - протектор; 26 - подвеска; 28 - подвесной конвейер |

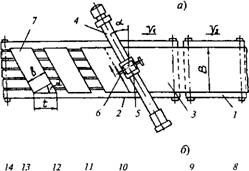

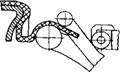

Обрезиненные технические ткани и текстильный корд подвергаются диагональному и продольному раскрою с помощью быстровра- щающихся дисковых ножей. Схемы раскроя показаны на рис. 7.5.18. Диагональный раскрой используется при заготовке слоев корда каркаса и брекера, продольный - для заготовки узких крыльевых и бортовых лент.

|

Е= |

Производительность диагонально-резательной машины по исходному полотну (рис. 7.5.18, а), м/ч,

60 Mb

(7.5.1)

Cos а

Работают, как правило, в составе агрегата, включающего раскаточные и стыковочные устройства для разрезаемого материала, компенсаторы, стыковочные столы для отрезанных заготовок, центрирующие устройства, каландры для наложения резиновых прослоек на закроенные полосы ткани. Основные технические характеристики резательных агрегатов приведены в [11].

Приводы основных рабочих органов диа- гонально-резательных агрегатов (раскатки, конвейеров, каретки) работают в условиях частых включений и выключений и должны быстро разгоняться и останавливаться. Мощность, необходимая для разгона конвейера,

Где а - угол закроя; Ъ - ширина отрезаемой

Полосы; т - число резов за одну минуту.

Производительность продольнорезатель - ной машины (м/ч)

0 = 60с,

Где V - скорость движения разрезаемой ленты, м/мин.

Принцип диагонального раскроя заключается в следующем: конвейеры 7 и 2 подают порцию материала в зону резания и останавливаются, каретка 5 с вращающимся ножом 6 перемещается по диагонали 4, отрезает порцию материала и останавливается. Вновь включаются в работу конвейеры 7 и 2 и подают следующую порцию материала. Отрезанный ранее кусок отделяется от остальной части материала вследствие разности скоростей конвейеров 7 и 2. Возвратно-поступательное движение каретки вдоль диагонали обеспечивает специальный привод. Диагонально-резательные машины (7.5.3)

ГП;Г

Мощность,

Р *Р

Необходимая для преодоления инерционных сил и моментов сопротивления при разгоне конвейера; т, - масса /-й прямолинейно движущейся детали конвейера; Tp ~ время разгона;

2 '

Момент

Fp = 0,5... 1 с; Jj = ЇїіJ + RbJ

Инерции J-Й вращающейся детали; RHJ « IvBJ Соответственно наружный и внутренний радиус вращающейся у'-й детали с массой т/, NCT - Мощность, необходимая для преодоления статических сил и моментов сопротивления (рассчитывается по известным методикам, используемым при проектировании транспортирующих машин).

В каркасах грузовых и брекерах легковых и грузовых радиальных шин применяется ме - таллокорд, обрезинивание которого производят холодным или теплым способами на каландровых линиях.

При холодном способе обрезинивания (рис. 7.5.19) нити металлокорда из шпулярника 1 проходят через распределительное 2, направляющее 3, следящее 4 и ориентирующее 5 устройства в зазор двухвалкового каландра 6, куда по рольгангам 7 через управляющие устройства 8 поступают две резиновые ленты из раска - точных устройств 9. Обрезиненный металло - корд по рольгангу 10 через компенсатор 16 и вытягивающее устройство 17 поступает в двойное закаточное устройство 19.

|

|

|

|

В линиях для теплого обрезинивания используются четырехвалковые каландры.

Для раскроя обрезиненного металлокорда 2 применяют диагонально-резательные агрегаты, режущее устройство которого состоит из нижнего неподвижного ножа 1 в виде стальной полосы, прикрепленной к ножевой балке, и верхнего дискового ножа 3, установленного на каретке (рис. 7.5.20). Каретка перемещается по направляющей с помощью цепной передачи или зубчатого ремня. Дисковый нож постоянно прижат к неподвижному ножу специальным амортизатором, а кордное полотно подается на неподвижный нож и прижимается к нему прижимами.

|

Рис. 7.5.18. Схемы диагонального (а) и продольного (б) раскроя обрезиненного текстильного материала: 1 - приемный конвейер; 2 - основной конвейер; 3 - раскраиваемый материал; 4 - диагональ; 5 - каретка; 6 - нож; 7 - отрезанный кусок ткани; 8 - полотно обрезиненной ткани; 9 - ножевой вал; 10 - направляющие гребенки; И - дублировочные валики; 12 - Закаточные валики; 13 - бобины с нарезанными лентами; 14 - бобины с прокладочным материалом |

|

Рис. 7.5.19. Каландровая линия холодного обрезинивания металлокорда: 1 - шпулярник; 2, 3, 4,5,8, 11 - соответственно распределительное, направляющее, следящее, ориентирующее, управляющее и раскаточное устройства; 6 - двухвалковый каландр, 7, 10 - рольганги; 9 - стыковочное устройство; 12 - тянульное устройство; 13 - закатка для пленки; 14 - устройство обрезки кромок; 15 - закаточное устройство для кромок; 16 - компенсатор; 17 - вытягивающее устройство; 18 - устройство поперечной резки; 19- двойное закаточное устройство |

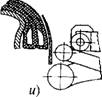

В состав крыла традиционной конструкции входят бортовое кольцо, наполнительный шнур, оберточные и крыльевые ленточки. Бортовые кольца изготовляют из стальной обрезиненной проволоки диаметром 1 мм на кольце-

|

Рис. 7.5.20. Схема раскроя обрезиненного металлокорда |

Делательных агрегатах (рис. 7.5.21). Шпули с рихтованной проволокой устанавливаются в шпулярник 9. Число шпуль равно числу проволок по ширине кольца. Из шпулярника 9 проволока через направляющее устройство 8 и нагреватель 7 поступает в головку червячной машины 6, где обрезинивается и в виде рези - нопроволочной ленты подается протягивающим станком в компенсатор 3 (после охлаждения водой и обдувки воздухом). Из компенсатора лента механизмом подачи намоточного станка подается в замок шаблона кольцедела - тельного автомата 1 или 2, закрепляется и наматывается на шаблон до получения заданного числа слоев. Затем шаблон останавливается, лента обрубается, замок открывается, кольцо сбрасывается с шаблона и после изоляции (скрепления) стыка бязевой ленточкой подается на станок для подвулканизации (упрочнения) стыка. Затем, в зависимости от конструкции крыла, на бортовое кольцо может накладываться резиновый наполнительный шнур, оберточная и крыльевая ленты с использованием специальных оберточных и крыльевых станков.

Оборудование для сборки покрышек.

Известны несколько способов сборки покрышек. Выбор того или иного способа зависит от особенностей конструкции покрышек и вида их деталей, поступающих на сборку, от конструктивных особенностей сборочного оборудования и от организации производства. Покрышки диагональной конструкции собирают в одну стадию путем последовательного наложения деталей на металлический сборочный барабан, их центрирования, обработки и дублирования. Радиальные покрышки, как правило, собираются в две стадии: сначала на жестком металлическим барабане собирается каркас покрышки (первая стадия), затем этот каркас формуется на специальном барабане и на него накладываются брекер, протектор и прикатываются (вторая стадия). Необходимость двухстадийной сборки радиальных покрышек обусловлена различным направлением нитей корда в каркасе и брекере и разной растяжимостью последних в меридиональном и окружном направлениях.

|

Рис. 7.5.21. Кольцеделательный агрегат АКД 80/1300: 1,2- кольцеделательные автоматы; 3 - компенсатор; 4 - установка для подачи резиновой смеси; 5 - нагревательное устройство для резиновой смеси; 6- червячная машина; 7- нагреватель проволоки; 8 - направляющая стойка; 9 - шпулярник 24 - 10358 |

В зависимости от вида деталей для каркаса и брекера, поступающих на сборку, различают следующие виды сборки покрышек: браслетный, когда детали каркаса и брекера последовательно надеваются на сборочный барабан в виде кольцевых заготовок, состоящих из двух или более слоев обрезиненного корда, и дублируются; послойный, когда каждый слой каркаса или брекера последовательно наматывается на барабан, стыкуется и прикатывается; комбинированный, при котором первая группа

слоев корда каркаса надевается в виде кольцевой заготовки на сложенный барабан, затем барабан раскладывается и на него последовательно наматываются остальные слои.

В зависимости от конструкции сборочного барабана различают плоскую, полуплоскую и полудорновую сборку, а также сборку из уширенных слоев корда. Кроме того, в зависимости от организации производства сборка может осуществляться на индивидуальных станках, на многопозиционных агрегатах и на поточных линиях.

Оборудование, предназначенное для сборки пневматических шин, отличается большим разнообразием и классифицируется по нескольким признакам [6, 11]: по конструкции покрышек - станки для сборки диагональных и радиальных покрышек; по конструкции сборочного барабана - станки с барабаном плоской (типа СПК), полуплоской (типа СПП) и полудорновой (типа СПД) конструкции; по назначению покрышек - станки для сборки велосипедных, мотоциклетных, легковых, грузовых, крупногабаритных, сельскохозяйственных, авиационных и других покрышек; по исходному состоянию обрезиненного корда для слоев каркаса и брекера - станки для послойной, браслетной и комбинированной сборки; по способу обработки бортовой части покрышки в процессе ее сборки - станки с обработкой борта на неподвижном и вращающемся барабане; по способу организации сборки - станки для индивидуальной сборки, поточные линии и многопозиционные станки-агрегаты; по способу проведения сборки покрышек - станки для раздельной и совмещенной сборки.

Несмотря на столь большое разнообразие конструкций сборочноіо оборудования имеется ряд механизмов одинакового назначения: фундаментные плиты, механизмы посадки крыльев и обработки борта, приводы вращения, складывания и раскладывания сборочных барабанов; механизмы прикатки слоев каркаса, брекера, крыльев, бортовых лент, протектора, боковин; специальные питатели, предназначенные для подачи в зону сборки элементов собираемых покрышек.

|

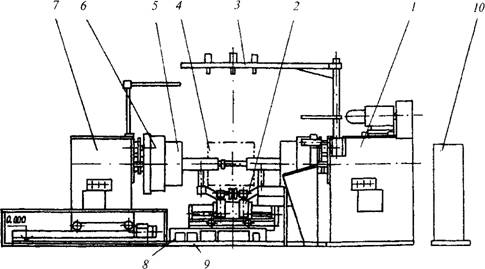

Рис. 7.5.22. Сборочный станок СГІП 3-460-800: / - правая группа; 2 - левая группа; 3 - блок прикатчиков; 4 - шаблон, 5 - механизм обработки борта; 6 - промежуточная плита; 7- световой указатель; 8 - рама, 9 - блок пневмооборудования, 10 - сборочный барабан |

Станки для послойной сборки покрышек на полуплоских барабанах, предназначенные для сборки легковых и легкогрузовых покрышек, имеют неподвижную правую 1 и подвижную левую 2 группы (рис. 7.5.22). Обе группы оснащены шаблонами для посадки крыльев 4, механизмами обработки борта 5 и дополнительными барабанами (в некоторых исполнениях). Для прикатки (дублирования) резино - кордных материалов в процессе сборки покрышек станок снабжен блоком прикаточных механизмов 3 с роликами, способными перемещаться как по беговой (цилиндрической) части, так и по бортовой зоне покрышки.

Станок комплектуется сборочным барабаном 10 повышенной точности, механизмом безынерционного складывания последнего, имеет микропроцессорную систему программного управления и обеспечивает высокое качество и прецизионность сборки покрышек.

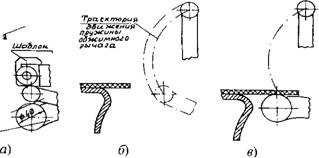

Последовательность технологических переходов и соответствующие им положения элементов рычажного механизма обработки борта показаны на рис. 7.5.23 [6]. Сборка покрышки начинается с установки крыла на шпильки шаблона правого механизма обработки борта. Кольцо «протаскивается» через сложенный сборочный барабан, который затем раскладывается. В исполнениях станка, предусматривающих наличие дополнительных барабанов, последние одновременно выдвигаются до упора в плечики сборочного барабана. Затем производится последовательное наложение и стыковка слоев корда и их дублирование (рис. 6.5.23, а), после чего дополнительные барабаны отводятся в исходное положение и начинается формирование бортовых частей покрышки на неподвижном барабане: выход рычажного механизма из под шаблона (рис. 7.5.23, б); обжатие слоев корда по плечикам сборочного барабана и посадка крыльев (рис. 7.5.23, в); заворот слоев корда на крыло (рис. 7.5.25, г);

Заворот слоев корда на цилиндрическую часть сборочного барабана (рис. 7.5.23, д); отвод распорных рычагов с кольцевой пружиной от прикатных (обжатых) слоев корда на цилиндрической части барабана (рис. 7.5.23, е).

Затем рычажные механизмы отводятся от барабана в исходное положение под шаблоны. Все перечисленные переходы осуществляются автоматически на неподвижном барабане, а прикатка слоев каркаса, протектора и боковин - на вращающемся барабане с помощью блока прикаточных механизмов. Для подачи слоев корда на сборочный барабан станки укомплектованы соответствующими питателями роликового типа.

Станки для сборки грузовых покрышек на полудорновых барабанах обеспечивают полностью сборку послойным или браслетным способами покрышек диагональной конструкции или только каркасов покрышек радиальной конструкции с одним или двумя крыльями в борту, т. е. первую стадию сборки.

Для посадки крыльев и формирования бортов собираемой покрышки левая и правая группы станка снабжены шаблонами и рычажными механизмами обработки борта, работающими синхронно.

|

Рис. 7.5.23. Технологические переходы (А - ё) при сборке покрышек на станке типа СПП 3-460-800: 1 - сборочный барабан; 2 - слои корда; 3 - дополнительный барабан; 4 - обжимной рычаг; 5 - крыло; 6- шаблон; 7, 8- первый и второй кольцевые цилиндры; 9-распорный рычаг; 10- кольцевая пружина |

Рычажный механизм обработки борта имеет корпус в виде кольцевого цилиндра, внутри которого размещен кольцевой поршень У (рис. 7.5.24). В пазах корпуса на винтах закреплены оси сорока основных 2 и сорока обжимных 3 рычагов. Поршень 1 обеспечивает поворот основных рычагов 2. Ход поршня 1 регулируется гайкой ~ Принудительный поворот обжимных рычагов 3 осуществляется специальным подпружиненным кольцом, ход которого регулируется с помощью винтов. На рычагах 2 установлена кольцевая пружина 4. Концы обжимных рычагов 3 также соединены между собой специальными пружинами. Основные технологические операции, выполняемые рычажными механизмами обработки борта, показаны на рис. 7.5.25 [11].

|

5 /23 4

Рис.7.5.24. Рычажный механизм обработки борта станка СПД 2-710-1100: 1 - поршень; 2 - основной рычаг; 3 - обжимной рычаг; 4 - основная пружина; 5 - манжета; 6- воротник; 7- гайка |

Формирование бортов покрышки механизмами и шаблонами осуществляется автоматически одновременно с посадкой крыльев на соответствующую группу слоев корда при неподвижном барабане и с обеих его сторон одновременно.

|

СЪорочно2 о Ьа раб а на. РЪнсимиой Рычаг_ Основной Pb/w&e. |

|

Лер бая группа^ Слое 6 "

|

|

Крьіло |

|

|

|

|

|

Є) |

|

|

Рис. 7.5.25. Технологические переходы при сборке покрышек на станке типа СПД 2-710-1100: а - рычажный механизм и шаблон в исходном положении, на барабане первая группа слоев; 6 - выход обжимных рычагов из-под шаблона для захвата слоев; в - траектория движения обжимных рычагов при захвате слоев; г - положение захвата слоев; д - посадка первого крыла; е - заворот слоев корда на первое крыло; ж - обжатие вокруг заплечика барабана и дублирование первой группы слоев; З - проталкивание группы слоев под крыло; и - проталкивание бортовой ленты под крыло

Формование ранее собранного каркаса, наложение на него брекера, протектора, боковин и их прикатка - вторая стадия сборки покрышки радиальной конструкции - может осуществляться на индивидуальных станках, двухпозиционных агрегатах и специальных модулях, входящих в состав многопозиционных агрегатов и поточных линий.

Двухпозиционные агрегаты этой стадии сборки легковых радиальных покрышек отличаются от индивидуальных станков тем, что имеют две позиции сборки: брекерно - протекторного браслета и окончательной сборки покрышки, на которой каркас, собранный на станке первой стадии сборки, совмещается с браслетом, формуется, после чего браслет прикатывается.

В отличие от агрегатов второй стадии сборки многопозиционные агрегаты и поточные линии позволяют проводить раздельно первую и вторую стадию сборки, т. е. полностью собирать покрышку радиальной шины.

Принцип работы агрегата состоит в следующем. На первой позиции собирается каркас, на второй - брекерно-протекторный браслет. Затем каркас захватывается перекладчиком, переносится и устанавливается на формующий барабан. Одновременно брекерно - протекторный браслет захватывается другой частью перекладчика, перемещается и устанавливается вокруг каркаса, зафиксированного на заплечиках формующего барабана. Далее каркас формуется, соединяется с браслетом, последний прикатывается к каркасу и готовая покрышка снимается с барабана.

Оборудование для совмещенной двухста - дийной сборки радиальных покрышек предполагает использование наиболее современной перспективной технологии. По этой технологии сборка покрышки осуществляется полностью на одном барабане, способном изменять свою первоначально цилиндрическую (на первой стадии сборки) форму в тороидальную (на второй стадии сборки). С этой целью используется цельнометаллический барабан с гибкими металлическими сегментами, обтянутыми снаружи специальной резиновой диафрагмой. Изменение формы осуществляется механически, причем равномерно и симметрично относительно осей барабана, а сборочная поверхность при этом сохраняет необходимую жесткость. Подобные сборочные барабаны используются в агрегатах как только для второй стадии сборки, так и в агрегатах для совмещенной двухстадийной сборки [35].

Для расчета мощности приводов вращения сборочных барабанов может быть использована формула (7.5.3).

Вулканизационное оборудование для покрышек. Процесс вулканизации покрышек является завершающей стадией их производства. Он протекает при повышенных температурах (130.. . 160 °С) и давлении во внутренней полости изделия 2 .4 MI 1а Интенсивность процесса вулканизации с повышением температуры возрастает, однако для получения резины с требуемыми свойствами необходимо выдерживать не только температурный режим, но и время вулканизации. Температура, давление и время вулканизации покрышек зависят от их конструктивных особенностей.

Вулканизация покрышек производится в автоклав-прессах, индивидуальных вулканизаторах, форматорах-вулканизаторах и поточных линиях. Автоклав-прессы и индивидуальные вулканизаторы являются морально устаревшим видом вулканизационного оборудования, хотя продолжают эксплуатироваться на ряде отечественных шинных заводов.

Форматоры-вулканизаторы являются наиболее распространенным видом оборудования для вулканизации покрышек пневматических шин. Поскольку операции формования и вулканизации покрышек совмещены в одной машине, то исключается необходимость в установке многих вспомогательных механизмов, как в случае вулканизации в автоклав-прессах и индивидуальных вулканизаторах. Современные конструкции форматоров-вулканизаторов механизированы и автоматизированы, поэтому все процессы в них производятся автоматически с помощью специальных приборов и средств автоматики по заданной программе. По принципу действия форматоры-вулканизаторы делятся на три группы [40]: с выдвигающейся диафрагмой (типа «бег-о-матик»), с убирающейся диафрагмой (типа «автоформ») и без- диафрагменные.

Отличительной особенностью формато- ров-вулканизаторов первых двух групп является наличие мягкой резиновой диафрагмы, заменяющей варочную камеру и не отделяющейся от машины при выгрузке вулканизованной покрышки. Применение диафрагмы позволило совместить в одной машине формование покрышки, ее вулканизацию и выемку диафрагмы при выгрузке готового изделия, создать более благоприятные условия для прогрева покрышки как изнутри (за счет циркуляции перегретой воды в диафрагме), так и снаружи.

В бездиафрагменном форматоре - вулканизаторе роль диафрагмы выполняет вулканизуемая покрышка, имеющая внутренний герметизирующий слой из высококачественной резиновой смеси. При вулканизации теплоносители подаются непосредственно в покрышку, которая плотно зажимается в бортовых частях специальными секторными зажимами.

В зависимости от размеров покрышек, для вулканизации которых предназначены машины, форматоры-вулканизаторы имеют различные модификации и отличаются размерами, энергосиловыми характеристиками и конструктивным исполнением.

В зависимости от способа обогрева пресс - форм форматоры-вулканизаторы подразделяют на автоклавного типа, с рубашечным обогревом, с плитовым обогревом, а по конструкции привода - на рычажно-механические и гидравлические.

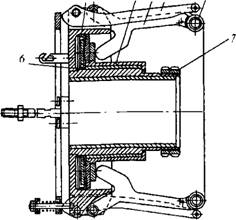

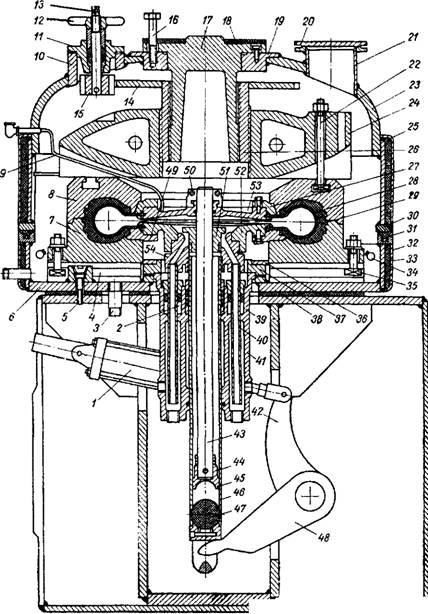

В паровой камере форматора-вулканизатора нижняя половина паровой камеры днищем 6 закреплена на станине болтами 5 (рис. 7.5.26). Уплотнение между верхней 25 и нижней 32 Половинами паровой камеры обеспечивается самоуплотняющейся резиновой прокладкой 31. Нижняя половина 7 пресс-формы опирается на днище б через диск 4, и крепится болтами 35.

Верхняя полуформа 8 болтами 22 крепится к планшайбе 24. Во время вулканизации верхняя полуформа плотно прижата к нижней полуформе. Это достигается регулировкой положения планшайбы по высоте при плотно сжатых кольцах 30 паровой камеры с помощью оси 13, шестерни 15. зубчатого колеса 14 и втулки 26, снабженной наружной правой и внутренней левой резьбами. После установки верхней полуформы ось 13 стопорится специальной вилкой, закрепленной на траверсе. Верхняя часть паровой камеры болтами 16 крепится к траверсе через теплоизолирующие прокладки 18. В крышке 23 паровой камеры имеются люки 21 для доступа к болтам 22. Люки заглушены крышками 20.

Паровая камера теплоизолирована слоем стекловаты 33, заключенной в кожух. Для охлаждения пресс-формы в нижней части паровой камеры установлен коллектор 34, в который подается холодная промышленная вода. Ввод пара в камеру производится через патрубок в нижней половине, а отвод конденсата и воды - через патрубок 3. Отвод конденсата с верхнего диска 53 крепления диафрагмы 28 Производится трубкой 9.

В нижней части паровой камеры расположен блок цилиндров 41, в котором ходит цилиндрический шток-толкатель 46, внутри последнего находится другой шток 43. С помощью блока цилиндров производится управление диафрагмой. Диафрагма зажата вверху кольцом 27 и диском 53. закрепленными на штоке 43. Внизу диафрагма зажата между дисками 52 и 49, прикрепленными к штоку - цилиндру 46.

В течение цикла вулканизации греющий пар, перегретая вода, охлаждающая вода последовательно подаются в полость диафрагмы через одну из телескопических трубок 40 и распределитель 54, а отвод воды и конденсата производится через другую телескопическую трубку. В подвижных соединениях трубок 40 и толкателя 46 с блоком цилиндров 41 предусмотрены уплотнительные устройства 2 и 39 Соответственно.

Для извлечения диафрагмы из готовой покрышки после слива воды и открытия вулканизатора полость диафрагмы соединяется с вакуумной линией. Диафрагма стремится сжаться и отделиться от покрышки. Одновременно подается вода давлением 2,5 МПа в цилиндры 1 и 46 под резиновый клапан 47. При этом рычаги 42 и 48 воздействуют на цилиндр 46, поднимая его вверх вместе с кольцом 49, а шток 43 также идет вверх относительно цилиндра 46. При этом покрышка отрывается от нижней полуформы, а диафрагма - от покрышки. Поднятая над нижней полуформой покрышка подхватывается роликами сбрасывающего механизма и удерживается в таком положении. Затем производится переключение подачи воды в штоковую полость цилиндра /, и цилиндр 46 начинает опускаться, окончательно отрывая диафрагму от покрышки. Покрышка удаляется из вулканизатора.

Группа форматоров-вулканизаторов типа «автоформ» построена также на принципе использования мягкой диафрагмы, но работающей иначе (рис. 7.5.27): диафрагма не выдвигается вверх, как у форматоров- вулканизаторов типа «бег-о-матик», а убирается вниз в специальный цилиндр, вмонтированный в станину. В форматоре-вулканизаторе типа «автоформ» с рычажно-механическим приводом траверсы и с направляющими пазами в щеках 1 для роликов траверсы 2 последняя

имеет кулисы 3, к которым прикреплены ролики 4, катящиеся в пазах 5 щек 1. При отводе траверсы назад кулисы удерживают ее от поворота, благодаря чему верхняя полуформа 6 всегда находится в горизонтальном положении. Покрышка 7 из полуформы 6 попадает на рольганг 8 и подается на отборочный конвейер.

|

Рис. 7.5.26. Паровая камера и узел управления диафрагмой форматора-вулканизатора Типа «бег-о-матик» |

Форматоры-вулканизаторы с электромеханическим кривошипно-шатунным приводом траверсы имеют следующие недостатки: возможное неравномерное смыкание полуформ вследствие прогиба траверсы; сложную траекторию движения траверсы с верхними полуформами, снижающую точность взаимодейст-

|

Рис. 7.5.27. Схема форматора-вулканизатора типа «автоформ»: 1 - щека; 2 - траверса; 3 - кулиса; 4 - ролик; 5 - паз в щеке; 6- верхняя полуформа; 7- вулканизованная покрышка; 8 - рольганг |

Вия элементов пресс-форм. Этих недостатков не имеют современные форматоры - вулканизаторы типа «автоформ» с гидравлическим приводом. Пример компоновки гидравлического форматора-вулканизатора «автоформ» и взаимное положение его элементов в процессе работы показано на рис. 7.5.28.

Гидравлические форматоры-вулканизаторы типа «автоформ» благодаря их преимуществам перед вулканизаторами других типов являются наиболее перспективными при строительстве новых и реконструкции действующих вулканизационных цехов шинных заводов.

Бездиафрагменные форматоры-вулканизаторы выгодно отличаются от диафрагменных тем [21, 40], что исключается необходимость в производстве диафрагм, замены их в процессе износа, нагревании и охлаждении в процессе вулканизации. Однако такие вулканизаторы имеют более сложную систему герметизации бортов покрышки и требуют применения в конструкции покрышек специального герметизирующего слоя.

Поточные линии вулканизации покрышек, в основе которых лежит разделение операций [6, 21, 25, 40], нашли применение в производстве массовых типоразмеров шин. Так как продолжительность всех операций, связанных с перезарядкой, гораздо меньше продол -

|

Рис. 7.5.28. Пример компоновки и взаимное положение элементов гидравлического форматора-вулканизатора «автоформ» на стадии вулканизации: / - станина, 2 - нижняя паровая плита, 3 - нижняя полуформа: 4 - приемный цилиндр; 5 - диафрагма; 6 - секторный механизм; 7 - верхняя паровая плита, 8 - гидроцилиндр управления секторным механизмом, 9 - запорные штанги, 10 - силовые гидроцилиндры; 11- устройства подъема приемного цилиндра, 12 - пневмоцилиндр управления верхним кольцом диафрагмы, 13 - \ идроцилиндры у правления нижним кольцом диафрагмы, 14- патрон загрузчика; 15 - подставка для сырой покрышки |

Жительности процесса вулканизации, то перезарядчик обслуживает несколько вулканизационных элементов.

Производительность вулканизатора

Где п - число покрышек, одновременно загружаемых в вулканизатор; TB - продолжительность вулканизации, мин; /п - продолжительность перезарядки вулканизатора, мин; К = 0,9...0,95 - коэффициент использования машинного времени.