ПРИМЕРЫ ПРОЦЕССОВ, ИСПОЛЬЗУЮЩИХ ПЛАЗМЕННУЮ ТЕХНИКУ

Область применения плазмохимических установок чрезвычайно велика: плазменная металлургия; получение синтез-газа из природного метана; получение оксида азота из воздуха, получение цианистых и фтористых соединений и т. п.

Плазменная техника находит широкое применение для обработки дисперсных материалов. С точки зрения физико-химических превращений процессы обработки материалов в низкотемпературной плазме можно разделить на две группы:

В которых обрабатываемый дисперсный материал подвергается в основном теплофизи - ческим превращениям. Это плазменные процессы напыления, сфероидизации и производства ультрадисперсных порошков;

В которых обрабатываемый материал наряду с физическими превращениями подвергается также химическим превращениям с целью получения продуктов с иным химическим составом. Это главным образом плазмохимиче - ские процессы синтеза, восстановления и термического разложения.

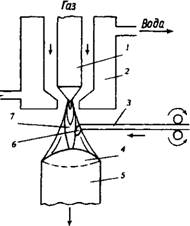

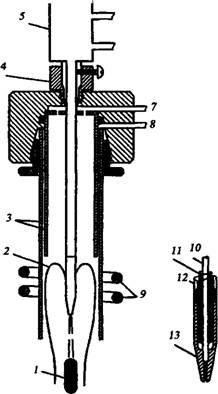

При гомогенном плазмохимическом процессе, например при пиролизе метана, важным фактором, определяющим его эффективность, является задача смешения исходного газообразного сырья с плазмой, его нагрев до температуры реакции и химические взаимодействия в реакторе. Применяют три способа ввода исходных веществ в поток плазмы: спутный, поперечный и под углом к потоку. Для газообразного сырья наиболее эффективна поперечная подача через отверстия в реакционном канале. По такой схеме построены реакторы известных мировых производителей (рис. 4.6.7).

Электроразрядный реактор фирмы Хюльс (рис. 4.6.7, а), предназначенный для пиролиза природного газа, выполнен на базе линейного плазмотрона постоянного тока мощностью 8,2 МВт с холодным катодом и вихревой стабилизацией разряда. Между катодом диаметром 150 мм и трубчатым анодом длиной 1500 мм и диаметром 100 мм в вихревую камеру подают метан (природный газ). В результате его пиролиза на выходе получают до 14,5 % ацетилена и 63,4 % водорода при расходе электроэнергии 103 кВт-ч на 1 кг ацетилена.

Реактор фирмы Дюпон (Франция) (рис. 4.6.7, б) коаксиального типа имеет графитовый катод, непрерывно подаваемый в плазмотрон, а также магнитную систему 10 вращения дуги. Ввиду высокой частоты вращения дуги (8000 об/мин-1) происходит более равномерный прогрев сырья, что увеличивает выход ацетилена до 16... 18 %. Кроме того, появляется существенная доля этилена в выходном газе (до 5...7%).

При пиролизе жидких углеводородов наиболее перспективны реакторы, использующие в качестве плазмообразующего газа водород, например реактор фирмы Кнапзак - Грисхейм (Германия, рис. 4.6.7, в). Водород нагревается в электрической дуге, горящей между двумя или тремя расходуемыми графитовыми электродами. Исходное сырье подается в реакционную камеру тангенциально с большой скоростью, поэтому оно поднимается вверх вдоль конусообразного канала, в котором смешивается с водородной плазмой. Такая

организация ввода сырья позволяет снизить потери теплоты в реакторе, предотвратить его быстрое закоксовывание и увеличить общий КПД процесса пиролиза. Так, при использовании в качестве сырья крекинг-бензина выход ацетилена достигает 41,2 %, этилена 12 % [38].

|

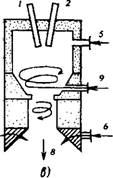

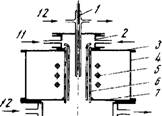

Рис. 4.6.8. Схема установки для получения монокристаллов тугоплавких металлов: 1 - катод; 2 - сопло; 3 - пруток; 4 - зона расплава; 5 - монокристалл; 6- плавящийся пруток; 7 - электрическая дуга |

|

Вода |

Плазменное оборудование используется и в технологии выращивания монокристаллов тугоплавких веществ. Разработанный еще в конце 60-х годов XX века в Институте металлургии им. А. А. Байкова плазменно-дуговой метод получения монокристаллов тугоплавких металлов обеспечивает получение крупных монокристаллов диаметром до 50 мм (рис. 4.6.8) [11]. Исходная монокристаллическая затравка 5 тугоплавкого металла помещается на медный водоохлаждаемый шток, который с помощью передаточного механизма имеет возможность перемещаться вдоль вертикальной оси. Соосно с затравкой и медным штоком располагается плазмотрон. Между внутренним электродом 1 плазмотрона, являющимся катодом, и монокристаллической затравкой, являющейся анодом, возбуждается электрическая дуга 7. Для стабилизации дуги вдоль нее через плазмотрон пропускается поток инертного газа, который создает защитную атмосферу вокруг выращиваемого кристалла.

Плазма разогревает монокристаллическую затравку и создает на ее поверхности зону расплава 4. Сбоку в плазменную струю подается исходный материал в виде прутка 3, который, попадая в высокотемпературную зону, оплавляется, и жидкий металл каплями 6 стекает в зону расплава на торце монокристаллической затравки, обеспечивая тем самым непрерывную подпитку расплава. Одновременно с процессом подпитки расплава жидким металлом происходит опускание затравки монокристалла со скоростью, обеспечивающей нормальный процесс кристаллизации.

|

|

|

Рис. 4.6.7. Схемы реакторов для пиролиза природного газа: 1,2- электроды; 3 - изолятор; 4 - поджигающий электрод; 5 - плазмообразующий газ; 6 - подача углеводородов на вторую ступень; 7 - подача воды на закалку; 8 - продукты пиролиза; 9- ввод углеводородов; 10 - магнитная система |

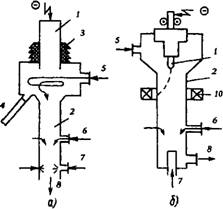

Процесс выращивания монокристаллов с помощью плазменной дуги предъявляет к конструкции плазмотрона специфические требования. С одной стороны, нужно обеспечить аксиальную устойчивость плазменной дуги, что достигается ее газодинамическим сжатием.

С другой стороны, для обеспечения равномерного прогрева зоны расплава в радиальном направлении и уменьшения кривизны фронта кристаллизации необходимо иметь более широкую дугу вблизи анода.

Этим требованиям в достаточной степени удовлетворяет электродуговой плазмотрон, входящий в комплект промышленной установки плазменного выращивания монокристаллов тугоплавких металлов «Монокристалл ПД-3» (рис. 4.6.9). Он состоит из вольфрамового катода 1 с держателем 2 и формирующего сопла 3. Вторым электродом плазменной горелки (анодом) служит выращиваемый монокристалл. Мощность такого плазмотрона составляет 30 кВт, которой достаточно для получения монокристаллов вольфрама диаметром 50 мм

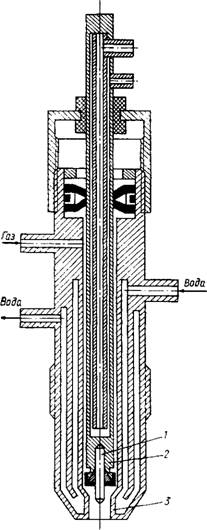

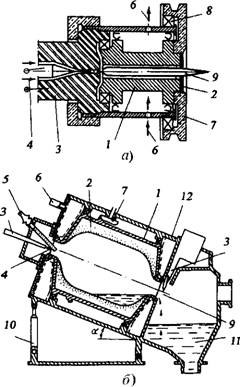

Плазменный метод позволяет также проводить процессы выращивания монокристаллов оксидов металлов, в частности оксидов алюминия, и получать конечный продукт технического и ювелирного качества. В этом случае становится крайне необходимым выполнение требований к чистоте плазменной струи, поэтому применяют безэлектродные ВЧ-плазмотроны, плазма которых не загрязнена продуктами эрозии электродов. Они позволяют проводить процесс выращивания монокристаллов в особо чистых условиях. Кроме того, большой ресурс работы ВЧ-плазмотронов снимает ограничения по длительности проведения процесса, что дает возможность, не форсируя технологический режим, получать кристаллы высокого качества. ВЧ-плазменная установка для выращивания монокристаллов рубина и сапфира состоит из высокочастотной катушки 9 (индуктора), внутри которой находится кварцевая разрядная камера (рис. 4.6.10). Исходный материал в виде тонкодисперсного порошка оксида алюминия подается в центральную зону плазмы 2 с помощью специального устройства.

В этом случае не применим тангенциальный способ подачи плазмообразующего газа, так как в плазмотроне образуются восходящие потоки газа, препятствующие транспорту порошка в зону кристаллизации. Плазмообра - зующий газ подается вдоль стенки разрядной камеры через кольцевое пространство толщиной около 1,5 мм, образованное наружной и промежуточной кварцевыми трубками 3 плазмотрона, причем промежуточная трубка не доходит до зоны плазмообразования. Эта трубка должна быть точно отцентрирована, так как

|

Рис. 4.6.9. Плазмотрон установки "Монокристалл ПД-3" |

Ее положение определяет симметрию плазмы и удерживает ее от соприкосновения со стенками разрядной камеры плазмотрона.

Плазменная техника часто применяется в процессах сфероидизации различных дисперсных материалов. Наиболее перспективны в этом направлении установки на базе ВЧИ-плазмотронов. Так, при сфероидизации порошков тугоплавких материалов малая скорость плазменного потока, большой объем плазмы как в поперечном, так и в продольном ее сечении позволяют округлять частицы раз-

|

-ИГО—

Рис. 4.6.10. Высокочастотная плазменная установка для выращивания монокристаллов тугоплавких веществ: 1 - монокристалл; 2 - плазма; 3 - кварцевые трубки; 4 - втулка; 5 - бункер с порошком оксида алюминия; б - транспортирующий газ; 7 - плазмообразующий газ; 8 - защитный газ; 9 - индуктор; 10 - канал подачи порошка; 11, 12 - кварцевые капилляры; 13- металлическая головка |

Личных тугоплавких материалов с большой эффективностью. Кроме того, при сфероидиза - ции порошков оксидов в нейтральной (например, аргоновой) плазме часто наблюдается нарушение исходного химического состава из- за реакций восстановления. Чтобы избежать этого, плазмохимический процесс сфероидиза - ции необходимо проводить в плазме кислорода или воздуха.

Малый ресурс работы дуговых плазмотронов в окислительных средах делает ВЧ-установки единственным средством проведения подобных процессов. На рис. 4.6.11 показана схема плазмохимической ВЧ-установки

|

|

+

Рис. 4.6.11. Схема плазменной ВЧИ-установки для сфероидизации порошков:

1 - устройство ввода порошка; 2 - газоформирую - щая головка; 3, 7 - верхняя и нижняя крышки; 4 - корпус плазмотрона; 5 - индуктор; 6 - разрядная камера; 8 - закалочное устройство; 9 - приемное устройство; 10 - транспортирующий газ; 11- плазмообразующий газ; 12 - охлаждающая вода

Для сфероидизации порошковых материалов. Специфика ВЧИ-плазменного разряда позволяет вводить обрабатываемый порошок непосредственно по оси струи и использовать энергию ВЧИ-разряда наилучшим образом. Так как плотность тока на оси разряда равна нулю, введение порошка в центральную зону не нарушает стабильного горения разряда.

Производительность такой установки относительно высокая: при мощности ВЧИ-разряда всего 6,5 кВт удается сфероидизи - ровать 1,5...2 кг/ч порошка оксида алюминия с исходным размером фракций 63... 100 мкм. Для сравнения отметим, что при аналогичной производительности мощность дугового плазмотрона должна быть порядка 100 кВт. В высокочастотной плазме, характеризующейся низкими скоростями газа, обрабатываемые частицы двигаются медленно (2...5 м/с), что значительно повышает эффективность их обработки (табл. 4.6.1) [37].

|

4.6.1. Параметры обработки порошка в дуговых и ВЧ-плазмотронах

|

Эффективность сфероидизации (тепловой КПД нагрева порошка, %) при различных способах нагрева приведена ниже.

Дуговая плазма, нейтральная

Проволока........................................... 1... 1,5

Дуговая плазма, гранулированный

Порошок............................................. 1...5

Дуговая плазма, токоведущая

Проволока........................................... 8... 10

Высокочастотная плазма.............. 25...30

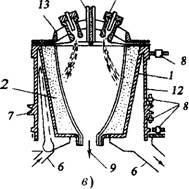

Еще одной областью применения плазменной техники является получение расплавов различных веществ из порошкообразного исходного сырья. Для этого используются плазменные реакторы центробежного типа. При стабилизации плазменной струи вращающейся стенкой горизонтально расположенного реактора (рис. 4.6.12, а) плазменная струя генерируется плазмотроном со стержневым катодом, а реактор выполнен в виде тигля из огнеупорного материала, который вращается электродвигателем. Устройства такого типа работают в основном в дискретном режиме, т. е. реактор загружается материалом, который при вращении печи расплавляется, после чего печь наклоняется и жидкий продукт выпускается в соответствующую емкость.

Для организации непрерывного процесса плавления реактор может выполняться с наклонной или вертикальной осью вращения (рис. 4.6.12, б, в). Подача материала в расплав через верхнюю часть реакторного объема приводит к вытеканию жидкого продукта через

Рис. 4.6.12. Плазменные реакторы -» центробежного типа:

|

|

А - горизонтальный; б - наклонный; в - вертикальный; 1 - корпус реактора; 2 - вращающийся огнеупорный тигель; 3 - электроды плазмотрона; 4 - плаз - мообразующий газ; 5 - ввод дисперсного материала; 6 - охлаждающая вода; 7 - устройство вращения реактора; 8 - подшипник, 9 - выход продукта; 10 - домкрат; 11- сборник расплава; 12 - внешний кожух реактора; 13 - керамический свод реактора

Выходное отверстие. Таким образом, время удержания расплава в реакторе контролируется скоростью подачи сырья и эффективной глубиной слоя расплава. Температура реакции регулируется мощностью на входе в реактор, скоростью подачи обрабатываемого материала и коэффициентом использования теплоты в реакторе. При оптимальной частоте его вращения и наиболее совершенной параболической форме достигаются минимальные тепловые потери, которые обеспечивают коэффициент использования теплоты реактора до 86 %.

Из многообразия технологического применения плазмохимических установок с центробежными реакторами можно отметить процессы получения плавленного оксида алюминия, тугоплавкого стекла, а также различных металлов и других веществ из руд [10].