ПРИЕМ, ХРАНЕНИЕ И ПОДГОТОВКА РЕЗИНОВЫХ СМЕСЕЙ

Светлые сыпучие ингредиенты и технический углерод по требованиям стандарта должны поступать на заводы резиновой промышленности в кондиционном виде, не требующем дополнительной обработки [41]. Однако транспортировка и хранение этих материалов в неблагоприятных условиях приводят к повышению влажности порошкообразных материалов, комкованию и потере сыпучести. Материалы с повышенной влажностью сушат в

|

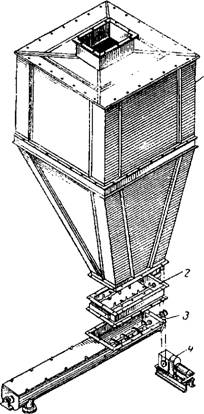

Рис. 7.5.1. Бункер для технического углерода объемом 8 м3: 1 - бункер; 2 - ворошитель; 3 - винтовой конвейер; 4 - привод |

Воздушных или вакуумных, барабанных и шнековых сушилках непрерывного действия. Дробление комкующихся материалов производится в шаровых барабанных или дисковых мельницах, после чего они проходят сепарацию на виброситах или в шнековых сушильно - просевных агрегатах. Промежуточное хранение сыпучих ингредиентов осуществляется в расходных бункерах соответствующего объема (рис. 7.5.1). Развеска сыпучих ингредиентов осуществляется на автоматических весах с пределом взвешивания 80 кг.

Жидкие и легкоплавкие мягчители разогреваются и плавятся в баках до консистенции, позволяющей их транспортировку в обогреваемых паром трубопроводах, дозируются на автоматических весах и перед подачей в рези- носмеситель хранятся в обогреваемых расходных бачках.

Синтетические Каучуки, поступающие в брикетах массой 30... 100 кг, режутся на многолезвийных или дисковых ножах для облегчения развески, а кристаллизующиеся каучуки подвергаются распарке в периодических рас - парочных камерах.

Натуральный каучук поступает на заводы в кипах массой 100... 115 кг, как правило, в закристаллизованном виде и подвергается резке и распарке. Очередность проведения этих процессов может быть различной. Резка нераспаренного каучука характеризуется повышенными силами резания и производится обычно на однолезвийных вертикальных гидравлических ножах, а распаренного, более мягкого каучука - на многолезвийных гидравлических или гильотинных ножах. Выбор того или иного порядка подготовки натурального каучука определяется условиями конкретного производства.

Распарка - декристаллизация натурального каучука производится в воздушных распа - рочных камерах и установках ТВЧ периодического и непрерывного действия. В распароч - ных камерах периодического действия кипы каучука разогреваются циркулирующим горячим воздухом, при этом длительность процесса распарки разрезанных кип до 8... 18 часов, а неразрезанных - до 1.. .2 суток.

В установках ТВЧ каучук разогревается в результате воздействия на него электрического поля высокой частоты, при этом прогрев кипы происходит по всей массе одновременно, что значительно ускоряет процесс декристаллиза - ции. Степень прогрева кип проверяется иголь

чатым щупом. Недостаточно прогретые кипы направляются на вторичный обогрев.

Резка каучука на куски осуществляется на гидравлических, гильотинных и дисковых вращающихся ножах. Удельная сила резания (сила, приходящаяся на единицу длины лезвия ножа) зависит как от типа каучука и его состояния, так и от конструктивных параметров режущего оборудования (угла заточки лезвия, скорости резания, размера кипы или брикета и др.) и составляет обычно для синтетического каучука 1...2 кН/см; для распаренного натурального каучука 2...3 кН/см, а для закристаллизованного каучука 8... 10 кН/см.

В вертикальных гидравлических ножах на базе вертикального колонного гидравлического пресса используются многолезвийные ножи для резки брикетов синтетического и кип распаренного натурального каучука, а однолез - вийные ножи - для резки кип закристаллизованного натурального каучука. Вертикальные гидравлические ножи выпускаются на номинальную силу 0,3; 0,6 и 1,3 МН (30, 60 и 130 тс).

Горизонтальные гидравлические ножи предназначены для разрезания кип распаренного натурального каучука. Максимальная сила, развиваемая плунжером, составляет 1 МН (100 тс).

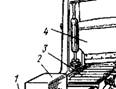

Брикеты синтетического и кипы распаренного натурального каучука режутся на гильотинных ножах с механическим приводом (рис. 7.5.2). Кипа 2 конвейером У подается на рольганг 3 и устанавливается под лезвием ножа 4. Вертикальное перемещение ножа осуществляется электродвигателем 8 и кривошипно - шатунным механизмом 7. Перемещение кипы для следующего реза производится при верхнем положении ножа. Нож совершает три - четыре реза в 1 мин, мощность электродвигателя 15...30 кВт.

Брикеты синтетического каучука режутся и четырехдисковым и вращающимися ножами и подаются к ним рифлеными валками, имеющими привод от электродвигателя. Производительность таких установок при механической подаче брикетов до 35 т/ч, а затрачиваемая мощность 13 кВт.

С целью автоматизации процессов развески каучуков и улучшения их транспортабельности внутри цеха каучуки иногда подвергают гранулированию (гранулы цилиндрической формы диаметром 12... 15 и длиной 20...25 мм) в червячной машине с гранулирующей головкой. При выходе из головки гранулы охлаждаются суспензией каолина в воде и одновременно опудриваются для предотвращения слипания, излишняя влага отделяется на сетчатом виброконвейере. Сушка гранул производится в принудительном потоке воздуха в камерных агрегатах, во вращающихся установках барабанного типа или в виброконвейерах вертикального типа [23].

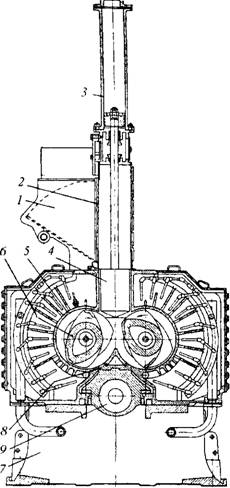

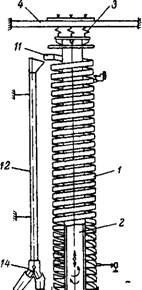

Виброконвейер по сравнению с каменными агрегатами и установками барабанного типа позволяет совместить операции сушки и охлаждения гранул с их вертикальным перемещением. Виброконвейер состоит из спирального лотка У, укрепленного на несущей трубе 2, которая подвешена на амортизирующих пружинах 3 к перекрытию 4 (рис. 7.5.3). На нижнем конце несущей трубы установлен инерционный вибратор 5, создающий колебание конвейера вдоль и вокруг его вертикальной оси, что обеспечивает необходимое пересыпание и перемещение гранул.

Для промежуточного хранения гранулированных каучуков и маточных резиновых смесей применяются секционные бункера, состоящие из отдельных секций, каждая из которых имеет выдвижное дно. Количество секций определяется необходимым запасом гранул. Периодическое пересыпание гранул из секции в секцию (при открывании дна) препятствует их слипанию. Нижняя секция бункера снабжена питателем, передающим гранулы в расходные бункеры, установленные у резиносмесителей.

|

|

Приготовление резиновой смеси представляет собой процесс равномерного распре-

^ 6

"7

Рис. 7.5.2. Гильотинный нож с механическим приводом:

У - подающий конвейер; 2 - кипа каучука; 3 - рольганг; 4 - гильотинный нож; 5 - куски нарезанного каучука; 6 - отборочный конвейер; 7- кривошипно-шатунный механизм; 8 - электродвигатель

'V

Рис. 7.5.3. Схема вертикального виброконвейера:

1 - спиральный лоток; 2 - несущая труба; 3 - пружины; 4 - перекрытие; 5 - инерционный вибратор; 6 - Резинокордный вал; 7 - двигатель, 8 - генератор постоянного тока; 9 - асинхронный двигатель; 10 - Загрузочный патрубок; 11- разгрузочный патрубок, 12 - рукав; 13 - окно загрузочного патрубка, 14 - Шиберная заслонка

Деления ингредиентов в массе полимера и может осуществляться на вальцах, в червячных смесителях непрерывного действия, в закрытых резиносмесителях периодического действия [28].

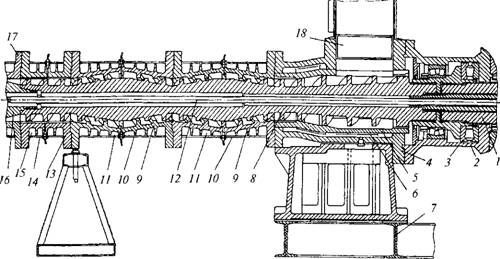

Наибольшее распространение в резиновой промышленности получили закрытые ре - зиносмесители с роторами овальной формы типа «Бенбери» (рис. 7.5.4). Смесительная камера 5, состоящая из двух полуцилиндров и двух боковин по торцам камеры, установлена на фундаментной плите 7. Сдвиговая деформация загруженного материала и смешение композиции осуществляются двумя фигурными роторами 6, помещенными в смесительную камеру, и вращающимися навстречу друг другу с разными скоростями. Привод роторов осуществляется от электродвигателя через блок - редуктор с раздвоенной тихоходной ступенью и универсальные шарнирные шпиндели. Роторы имеют винтообразные гребни (длинный и короткий) с наплавками из твердого сплава.

|

Рис. 7.5.4. Закрытый резиносмеситель с овальными роторами |

Над смесительной камерой установлена загрузочная воронка /, закрываемая откидной дверцей 2, перемещаемой с помощью пневмоцилиндра. Пневмоцилиндр 3 перемещает груз верхнего затвора перекрывающий загрузочное отверстие смесительной камеры, и оказывает давление на смесь до 0,8 МПа. Готовая смесь выгружается через разгрузочное окно, расположенное в нижней части смесительной камеры по всей ее длине и закрываемое горбушей 8 нижнего затвора. Перемещение нижнего затвора скользящего типа осуществляется пневмоцилиндром 9, шток которого неподвижно закреплен на основании резинос - месителя. Утечка сыпучих ингредиентов и выпрессовка смеси через зазор между горбушей нижнего затвора и направляющими станины приводят как к потерям материалов (обычно безвозвратным), так и к заклиниванию нижнего затвора при его перемещении. Радикальное улучшение работы узла достигается применением нижнего затвора откидного типа, в котором горбуша поджимается к разгрузочному отверстию смесительной камеры клином, перемещаемым от гидроцилиндра. Подъем нижнего затвора в рабочее положение осуществляется гидромотором.

Уплотнительные устройства в месте прохода шейки ротора через боковину смесительной камеры предотвращают выход сыпучих ингредиентов и резиновой смеси из камеры наружу. Наибольшее распространение на рези - носмесителях получили лабиринтные уплотнения.

Сложность кинематики перемешиваемых масс и непостоянство механических свойств смеси в целом затрудняют расчет энергосиловых параметров работы резиносмесителей закрытого типа.

Закрытые резиносмесители периодического действия в соответствии с действующими стандартами изготовляют со свободным объемом смесительной кймеры 4,5; 18; 71; 250 (270); 370; 620 (630) дм3 и частотой вращения быстроходного ротора до 80 мин-1 (для смесителей 4,5 дм3 с частотой до 140 мин-1).

Резиносмесители непрерывного действия, как правило, представляют собой одно - или двухчервячную машину, геометрия рабочих органов которой обеспечивает повышенное смесительное воздействие на перерабатываемый материал. Двухчервячный смеситель имеет червяки, вращающиеся навстречу друг другу с одинаковой скоростью, рабочая часть червяков имеет три участка. Первый (по ходу движения материала) участок имеет обычную для двухчервячных машин геометрию нарезки и обеспечивает равномерную подачу ингредиентов из загрузочной воронки на второй участок - смесительную камеру. Червяки на втором участке выполнены аналогично роторам резиносмесителей периодического действия и имеют овальные лопасти, ориентированные по винтовой линии с переменным шагом. Обратные, тормозящие витки нарезки червяков на третьем участке регулируют выход материала из смесительной камеры, а следовательно, время смешения.

|

Рис. 7.5.5. Резиносмеситель непрерывного действия РСНД-380/450-1: / - вал редуктора; 2 - промежуточная вставка; 3 - радиально-упорный подшипник; 4 - корпус загрузочной секции; 5 - гильза; 6. / /, 15- полости для охлаждающей воды; 7 - рама; 8 - червяк, 9 - первая и вторая части секции смешения; 10, 14 - рубашки; 12 - труба для охлаждения червяка; 13 - корпус секции выдавливания; 16- хвостовик; 17- головка; 18 - толкатель |

Для доработки резиновых смесей после смесителя периодического действия и второй стадии смешения используются одночервячные смесители типа «Трансфермикс» с нарезкой переменной глубины на червяке и цилиндре (рис. 7.5.5). При уменьшении глубины нарезки на червяке и одновременном увеличении глубины нарезки на цилиндре смесь переходит из

витков нарезки червяка в витки корпуса, подвергаясь при этом интенсивному сдвигу и перемешиваясь. При обратном изменении глубины нарезки смесь возвращается в нарезку червяка и, пройдя две секции смешения, поступает в секцию выдавливания, а затем - в головку [23].

Фирмой Вернер и Пфлейдерер (Германия) для аналогичных целей разработаны од - ночервячные смесители с червяком диаметром 90...650 мм. Эффект смешения достигается за счет размещения поперек винтового канала червяка (по всей его длине) перегородок, обеспечивающих интенсивный срезающий эффект, хорошее продольное смешение (за счет возврата части потока в предыдущую канавку нарезки) и достаточно равномерное распределение температуры по потоку резиновой смеси [34].