ПЛЕНОЧНЫЕ АППАРАТЫ

|

T Газожидкостная смесь |

|

^ Жидкость Рис. 6.4.8. Схема струйного диспергатора |

Проведение тепло-, массообменных процессов в тонком слое жидкости всегда связана с высокой интенсивностью, малым временем пребывания жидкости в аппарате, низким сопротивлением по газовой фазе и хорошо развитой поверхностью газ - жидкость. Пленочные аппараты применяются для проведения химических превращений в системах газ - жидкость, если реакция протекает быстро с выделением (поглощением) большого количества теплоты.

По способу организации течения жидкости в виде пленок различают аппараты: со стекающей пленкой, с восходящей пленкой, с закрученным гаюжидкосгным потоком и с механически перемешиваемой пленкой.

Аппараты со стекающей пленкой. Их применяют для проведения процессов как требующих подвода или отвода большого количества теплоты, так и при тепловом эффекте, близком к нулю.

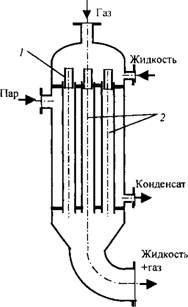

Для проведения процессов с большим тепловым эффектом применяются аппараты с развитой теплообменной поверхностью. Наиболее совершенной конструкцией этого типа является кожухотрубный аппарат (рис. 6.4.9). Жидкость, подаваемая на верхнюю трубную решетку, равномерно распределяется по трубам 2 и в виде пленки, образованной оросителем 7, стекает вниз по внутренней поверхности труб. Газ отводится из нижней части аппарата вместе с жидкостью и направляется в сепаратор. Если проведение процесса требует подвода газа, который должен двигаться противотоком

|

Рис. 6.4.9. Кожухотрубный аппарат со стекающей пленкой |

С жидкостью, то в нижней части аппарата необходимо расположить газораспределительную тарелку с патрубками.

Для проведения процессов с незначительным тепловым эффектом применяются пластинчатые аппараты. Как трубчатые, так и пластинчатые аппараты имеют распределительное устройство для жидкости и газа, оросительные устройства и сепаратор. Распределительные устройства необходимы для обеспечения равномерной раздачи жидкости и газа по отдельным элементам (трубам, каналам, пластинам). Стремление улучшить качество распределения жидкости привело к появлению одно-, двух - и даже трехярусных перераспределительных тарелок (рис. 6.4.10, а).

Как правило, подвод жидкости к трубам осуществляется из кольцевого коллектора (рис. 6.4.10, б), размещенного по контуру трубной решетки, или при помощи одиночного центрального патрубка (рис. 6.4.10, в). Такие способы подвода обеспечивают равномерное распределение жидкости по отдельным трубам при достаточно высоком слое ее на трубной решетке.

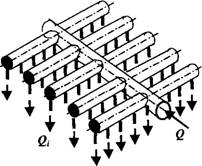

Распределительное устройство для газа в аппарате со стекающей пленкой необходимо только при противоточном движении фаз. Для трубчатых аппаратов оно выполняется в виде тарелки с патрубками. Для распределения жидкости по каналам и одновременно по ширине пластин пластинчатого аппарата можно применить коллектор (рис. 6.4.11), выполненный из труб.

Оросительное устройство предназначено для распределения жидкости по периметру каждого элемента. Оно должно отвечать следующим требованиям: обеспечивать равномерность орошения, иметь минимальное гидравлическое сопротивление проходящему потоку газа, максимальные размеры пленкообразующих зазоров (каналов), способных длительно работать без засорения. По способу образования пленки оросительные устройства можно подразделить на следующие виды: переливные, щелевые, разбрызгивающие, капиллярные и струйные.

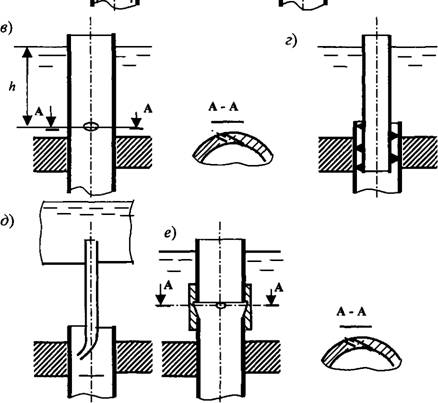

Образование пленки в переливных устройствах происходит при переливе жидкости через верхние кромки труб (рис. 6.4.12, а) или через прорези различной конфигурации (рис. 6.4.12, б). Такие устройства работают при высоте уровня жидкости над переливом 5...20мм, т. е. они могут быть применены в трубчатых аппаратах, имеющих малое число

|

Рис. 6.4.11. Трубчатый распределитель жидкости |

Труб, либо в многотрубных аппаратах с установленными в них перераспределительными тарелками (см. рис. 6.4.10, а).

|

Рис. 6.4.10. Схемы распределителей жидкости |

|

І і і |

К щелевым оросителям относятся устройства, в которых пленка образуется при истечении жидкости через затопленные щели или каналы различного профиля. Устройства с кольцевой щелью по условиям истечения могут иметь ширину зазора не более 0,5 мм. В связи с этим они требуют точной обработки деталей и концов труб и могут быть применены только при работе на чистых жидкостях без механических примесей.

— б)

|

|

|

|

|

|

|

|

А-А

|

|

|

Рис. 6.4.12. Типы оросительных устройств: А, б - переливные; в, г - щелевые; д - струйные; е - капиллярно-щелевое |

Удовлетворительное качество распределения жидкости достигается при применении оросителей с тангенциальной подачей ее на поверхность труб при помощи одного или двух винтовых каналов (рис. 6.4.12, г) или отверстий (рис. 6.4.12, в). Применение щелевых оросителей позволяет удерживать на трубной доске слой жидкости высотой 100 мм и более.

К разбрызгивающим относятся оросители, в которых жидкостная пленка формируется из капель, образующихся при дроблении жидкости форсунками. Их можно использовать при работе аппарата по схеме нисходящего прямотока.

Струйные оросители - это устройства, в которых жидкость подается на орошаемую поверхность в виде струй (рис. 6.4.12 д, е).

Такие оросители весьма надежны при больших плотностях орошения и пригодны как для трубчатых, так и для пластинчатых аппаратов. Оросители типа капиллярно-щелевые можно применять только в аппаратах, в которых отсутствует сквозной проток газа, например, в испарителях или в выпарных аппаратах.

|

(6.4.11) |

Выбор плотности орошения. При эксплуатации пленочных аппаратов необходимо добиваться полного смачивания всей поверхности орошаемых элементов. Это условие выполняется лишь в том случае, если локальная плотность орошения в любой точке поверхности элемента превышает некоторое минимально допустимое значение Гт|п. Если же это условие не выполняется, то пленка разрывается, и жидкость течет отдельными струйками. Уравнение для расчета минимальной плотности орошения можно получить на основе анализа сил, действующих в месте разрыва пленки. Для свободно стекающей пленки, когда касательное напряжение между пленкой и газовым потоком пренебрежимо мало по сравнению с напряжением на стенке, оно имеет вид

5/8

G(1-cos0)

4/3 1/3 Vh! РЖ g.

Где рж - плотность жидкости кг/м3; 0 - краевой угол смачивания; а - поверхностное натяжение жидкости, Н/м; Уж - кинематическая вязкость жидкости, м2/с.

Течение с брызгоуносом наступает, когда относительная скорость фаз превышает некоторое предельное значение. Газ с каплями жидкости образует практически гомогенную газожидкостную смесь плотностью

Ргк =Рг+Рж— У, (6.4.12)

Где м>ж - скорость жидкости, приведенная к полному сечению канала; wr - скорость газа, приведенная к полному сечению канала; У - Унос, характеризующий долю жидкостного потока, взвешенного в газе;

(6.4.13)

В этом случае действительная плотность орошения поверхности труб

(6.4.14)

П

Где £?ж ~ расход жидкости, м3/с.

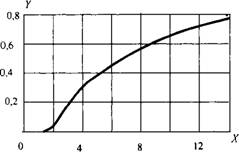

Для количественной оценки величины уноса в длинных трубах, когда процесс срыва и осаждения капель на поверхность пленки приходят в динамическое равновесие, можно воспользоваться зависимостью, представленной на рис. 6.4.13.

|

ҐРж™1 |

При противоточном движении фаз с ростом скорости газа сначала увеличивается толщина пленки, а при некотором значении скорости газа wr течение жидкости вниз с заданном расходом становится невозможным, наступает, так называемый, режим захлебывания. Величину wr можно найти из уравнения

/ ? Л0,25

|

A PgD |

|

A PgD |

Рг^г

+ т

= 0,9, (6.4.15)

Где т = 2,2 Re-0'25 при Re < 25 ; т = 1 при Re > 25; Ар = рж - рг; D - внутренний диаметр трубы, м; wr и wyк - приведенные к полному сечению трубы средние расходные скорости газа и жидкости, м/с.

Уравнение (6.5.15) справедливо только для труб длиной более двух метров.

|

Рис. 6.4.13. Зависимость уиоса Кот величины |

|

0,5 |

|

*VVrP / Р, Рж |

^жг - приведенная к полному сечению канала скорость жидкостного потока, диспергированного в газе.

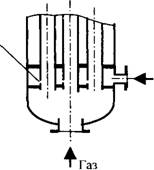

Аппараты с восходящей пленкой. Их

Применяют для процессов, требующих развитой поверхности массообмена между газом и жидкостью и высоких коэффициентов массоотдачи, протекающих с большим тепловым эффектом. В нижней части аппарата размещено распределительное устройство (рис. 6.4.14), которое позволяет равномерно распределить подаваемую в аппарат жидкость по трубам. Оросителем поверхности труб может служить отверстие 1 в стенке трубы. Газ, подаваемый снизу в трубы со скоростью 10...50 м/с, увлекает жидкость вверх в виде капель и пленки, равномерно распределенной по периметру трубы.

По сравнению с аппаратами со стекающей пленкой аппараты с восходящей пленкой имеют высокое гидравлическое сопротивление.

Область существования режима восходящей пленки. С ростом скорости газа в аппарате нисходящее течение пленки становится невозможным. При этом внутри канала устанавливается циркуляционное течение: нисходящее по стенкам и восходящее в ядре потока. Высокие волны на поверхности пленки смыкаются, образуя жидкостные пробки. Пленочный режим переходит в снарядный.

|

0,9 + 0,6Fr°'5 |

|

Fr |

Условие смены снарядного режима кольцевым (режим восходящего пленочного течения) характеризуется эмпирическим уравнением, предложенным Уоллисом [5]

0,5

При Ргж < 2,25 ;

(6.4.16)

|

|

|

Жидкость |

|

Рис. 6.4.14. Схема распределительного устройства пленочного испарителя с восходящей пленкой |

•°'5 -(7 + 0,06рж/рг)Fr^'5 при Fгж >2,25,

(6.4.17)

; Ар = рж -

Ар GD

— рг, D - внутренний диаметр труб.

Дальнейшее увеличение скорости газа приводит к интенсивному брызгоуносу с поверхности восходящей пленки. Такой режим течения называется дисперсно-кольцевым. Количественно величину брызгоуноса можно оценить по рис. 6.4.13.

|

Fr |

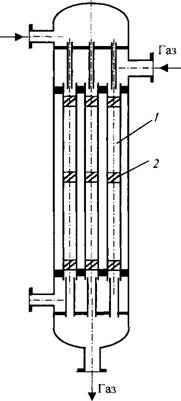

Аппараты с закрученным газожидкостным потоком (рис. 6.4.15) отличаются от рассмотренных выше тем, что внутри каждой трубы I установлены винтовые вставки-завих - рители 2, сообщающие газовому потоку вращательное движение. Жидкость, подаваемая сверху (в данной схеме), после первого

|

|

|

Жидкость |

|

Жидкость |

|

Рис. 6.4.15. Схема пленочного реактора с закрученным газожидкостным потоком |

|

|

/

|

|

|

Б) |

Ґ

Ф

|

|

А)

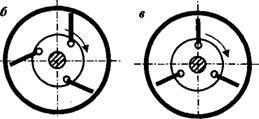

Рис. 6.4.16. Оросительные устройства аппарата с закрученным газожидкостным потоком: а - питание через тангенциальное отверстие в стенке трубы; б - центральное питание через патрубок (закрутка газа с помощью тангенциальных щелей)

Завихрителя приобретает вращательное движение и отбрасывается к стенке трубы. Касательное напряжение на границе раздела фаз поддерживает крутку пленки. Вследствие трения крутка газожвдкостного потока уменьшается, и для поддержания ее на требуемом уровне необходимо устанавливать по длине трубы ряд завихрителей. Самый нижний завихритель играет роль сепаратора.

Аппараты с закрученным газожидкостным потоком по сравнению с аппаратами со стекающей пленкой имеют в 2 - 3 раза более высокий коэффициент массообмена. Крутка газожидкостного потока позволяет равномерно распределить жидкость по поверхности каждой из труб даже при малых плотностях орошения. Поэтому в аппаратах с закрученным газожидкостным потоком применяют простейшие оросительные устройства, задача которых - подача определенного количества жидкости в область действия интенсивно закрученного газового потока.

Жидкость может быть введена или через одиночное отверстие в стенке трубы (рис. 6.4.16, а), или с помощь питательного патрубка, расположенного в центре газового потока (рис. 6.4.16, б).

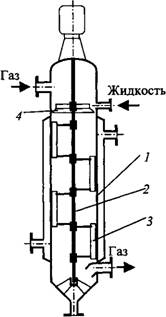

Роторные пленочные аппараты практически незаменимы при переработке вязких, кристаллизующихся, терм о лабильных сред. Основными элементами конструкции аппарата (рис. 6.4.17) являются корпус с рубашкой 1, вал 2 с лопастями 3 и распределитель жидкости 4. Корпус аппарата может быть цилиндрическим или коническим. Аппараты с цилиндрическим корпусом устанавливаются, как правило, вертикально, а с коническим - горизонтально.

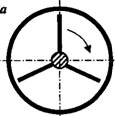

Лопасти вертикальных цилиндрических аппаратов имеют в основном три ввда (рис. 6.4.18):

А) жесткие, лопасти которых жестко соединены с валом и имеют постоянный зазор с внутренней поверхностью корпуса;

Б) шарнирные, лопасти которых крепятся шарнирно, и во время работы зазор А между кромкой лопасти и корпусом аппарата самоустанавливается, достигая в режиме «стирания» значения А = 0;

В) маятниковые, лопасти которых закреплены шарнирно, но зазор всегда больше нуля. Распределительное устройство вертикальных роторных аппаратов выполняют в виде кольца 4 (см. рис. 6.4.17), вращающегося вместе с валом ротора; оно предварительно распределяет расход жидкости по периметру корпуса. Образовавшаяся жидкостная пленка перемешивается лопастями ротора, в результате чего происходит выравнивание распределения жидкости по поверхности аппарата, интенсифицируется теплообмен между корпусом аппарата и жидкостью, улучшается процесс массообмена и химического взаимодействия в жидкой фазе.

|

^ Жидкость Рис. 6.4.17. Вертикальный роторный пленочный аппарат |

Иногда вертикальные роторные аппараты применяют и в тех случаях, когда процесс массопередачи лимитируется условиями массооб- мена в газовой фазе. В этом случае устанавливаются роторы жесткой конструкции с зазором А, превышающим толщину стекающей жидкостной пленки. Вертикальные цилиндрические роторные аппараты изготовляют диаметром 0,15... 1 м с площадью теплообмен - ной поверхности до 16 м2. В них можно обрабатывать жидкие среды, максимальная динамическая вязкость которых достигает 20 Па-с.

В аппаратах с жестким ротором окружная скорость обычно составляет 5... 12 м/с, а зазор между корпусом и ротором А = 0,6...3 мм. Эти аппараты следует применять при получении продуктов, когда недопустимо их загрязнение частицами, появляющимися при трении лопасти о стенки корпуса. Аппараты с жестким ротором требуют точной обработки внутренней поверхности корпуса и кромок лопастей ротора, строгой соосности корпуса и ротора.

В аппаратах с шарнирными лопастями окружная скорость ротора составляет 1,5...5 м/с. Поскольку в них не исключена возможность трения лопастей о внутреннюю поверхность корпуса, возможно загрязнение продукта частицами натира. Аппараты с шарнирными лопастями имеют меньшую стоимость, так как их корпус допускает бблыпую овальность и менее строгую соосность с ротором.

Горизонтальные аппараты с коническим корпусом имеют площадь теплообменной поверхности до 7 м2, угол конусности обычно составляет 2...5°. Роторы горизонтальных конических аппаратов изготовляют жесткими. Зазор А между кромками лопастей и корпусом легко регулируется за счет осевого перемещения ротора. Эти аппараты обладают повышенной удерживающей способностью по сравнению с вертикальными. Время пребывания жидкости в них может составлять от нескольких секунд до нескольких минут.

|

I I А) б) в) Рис. 6.4.18. Роторы вертикальных роторных плеиочиых аппаратов |

При переработке высоковязких материалов (до 50 Па с) жидкости следует подавать в аппарат со стороны узкой части корпуса. В этом случае центростремительное ускорение способствует увеличению осевой составляющей скорости течения в сторону выгрузки продукта. При переработке жидкостей низкой вязкости подача осуществляется со стороны широкой части корпуса. В этом случае аппарат обладает гарантированной удерживающей способностью, и даже при низких расходах жидкости сохраняется высокая интенсивность процессов тепло-, массообмена.