ПЛАСТИНЧАТЫЕ И ПЛАСТИНЧАТО — РЕБРИСТЫЕ ТЕПЛООБМЕННИКИ

История развития пластинчатых теплообменников начинается с конца XIX века, когда были предложены основные идеи создания теплообменных устройств подобного вида.

Главным конструктивным решением, позволившим пластинчатым аппаратам найти широкое применение в промышленности, явилось использование для соединения пластин между собой в единый блок принципов устройства фильтр-пресса, предложенного Зелиг - маном в 1923 г.

Пластинчатые теплообменники предназначены для проведения теплопередачи без изменения агрегатного состояния (нагреватели, холодильники) и с изменением агрегатного состояния (испарители, конденсаторы). Они могут применяться для одновременного теплообмена между двумя, тремя и большим количеством сред, а также пригодны для теплообмена с двух - и трехфазными рабочими средами вязкостью до 0,6 м2/с: жидкость - жидкость, пар - жидкость, пар - газ - жидкость, газ - жидкость, газ - газ. Разборные теплообменники могут работать со средами, содержащими твердые частицы размером не более 4 мм.

Классификация пластинчатых теплообменников. По конструкции эти теплообменники классифицируются на разборные (ТПР), полуразборные (ТПП), блочно-сварные (ТПБС), сварные неразборные (ТПСН), ламельные (ТПЛ).

Разборные пластинчатые теплообменники применяют в следующих случаях:

Когда аппарат часто подвергается разборке и чистке ввиду образования на теплопере - дающих стенках различных отложений, пригара от термически нестойких сред;

Когда имеется необходимость перекомпоновки поверхности теплообмена и изменения числа параллельно работающих каналов, например, в связи с изменением технологического режима;

Когда приходится производить замену некоторых участков поверхности теплообмена из-за неравномерного коррозионного или эрозионного разрушения.

Рабочие параметры сред, обрабатываемых в разборных пластинчатых теплообменниках: давление до 2 МПа, температура до 200 °С.

Полуразборные теплообменники используются, когда одна из сред не образует отложений, требующих разборки аппарата для технологической чистки, например, когда средой является конденсирующийся пар, чистый газ, минеральные или органические кислоты, щелочи и некоторые растворы солей (давление может достигать 2,5 МПа, температура 200 °С).

Блочные и неразборные теплообменники используются, как правило, в тех случаях, когда обе среды не дают отложений на поверхности теплообмена, требующих механической очистки (давление до 3 МПа и температура до 400 °С).

|

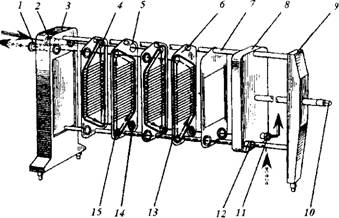

Рис. 4.1.30. Пластинчатый аппарат: У, 2, Л, 12 - штуцера; 3 - передняя стойка; 4 - верхнее угловое отверстие, 5 - кольцевая резиновая прокладка; 6- граничная пластина; 7 - штанга; 8 - нажимная плита; 9- задняя стойка; 10- винт; 13 - большая резиновая прокладка; 14 - нижнее угловое отверстие, 15 - тегілообменная пластина |

Конструкции пластинчатых теплообменников. Разборный теплообменник состоит из группы теплообменных пластин /5, подве

шенных на верхней горизонтальной штанге 7 (рис. 4.1.30). Концы верхней и нижней штанг закреплены в неподвижной решетке 3 (передней стойке) и задней стойке 9. При помощи нажимной решетки (плиты) 8 и винта 10 пластины в рабочем состоянии сжаты в один пакет.

Большая прокладка УЗ, расположенная между пластинами, ограничивает канал для прохода одного из теплоносителей, а также охватывает два отверстия для входа и выхода фазы из канала. Две малые прокладки 5 изолируют оставшиеся два отверстия от атмосферы и обеспечивают транзитный проход для второго теплоносителя.

Система пластин и уплотнительных прокладок образуют после сборки и сжатия две системы герметичных каналов (четные и нечетные), служащие для прохода холодной и горячей рабочей среды.

Холодная рабочая среда входит в аппарат через один из штуцеров (например, штуцер 2) и через верхние угловые отверстия, образующие коллектор, попадает во все нечетные каналы. С противоположной от входа стороны коллектор ограничен глухой (граничной) пластиной б. При движении вниз по межпластинному каналу среда обтекает волнистую поверхность пластин, обогреваемых с обратной стороны горячей средой. Подогретая среда собирается в нижнем продольном коллекторе, образованном угловыми отверстиями 14, и выходит из аппарата через штуцер У У.

|

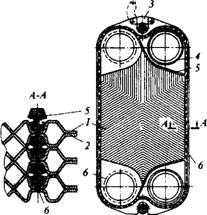

Рис. 4.1.31. Попарно сваренные пластины полуразборного аппарата: 1,2- пластины; 3 - подвеска; 4 - малая прокладка; 5 - большая прокладка |

Горячая среда поступает в штуцер 12, распределяется между четными каналами по нижнему коллектору и движется в межпластинном зазоре вверх. Через верхний коллектор и штуцер 1 охлажденная горячая среда выходит из теплообменника. В результате в пределах одного хода может быть обеспечен противоток, при необходимости может быть организован и прямоток.

Полуразборный пластинчатый теплообменник по конструкции аналогичен разборному. Отличие заключается в том, что пластины сварены попарно (рис. 4.1.31). В результате образуется канал для того теплоносителя, который не образует отложений. При этом свариваемые пластины У, 2 представляют собой зеркальное отражение друг друга.

По контуру каждой пластины вы штампован U-образный паз. При сборке двух пластин под сварку одну из пластин переворачивают на 180° таким образом, чтобы пазы плотно прилегали друг к другу, по ним и проводят сварку. Пластины свариваются также в двух угловых отверстиях, служащих для транзитного прохода среды. Два других отверстия, служащие для входа и выхода второй среды в межпластинный неразборный канал, выполняются без сварки.

В полученном блоке устанавливаются прокладки - большая 5 и малая 4. Прокладки работают как самоуплотняющиеся, что позволяет использовать этот аппарат при большем давлении, чем в разборных теплообменниках аналогичной конструкции.

Блочные сварные пластинчатые теплообменники предназначены для подогрева и охлаждения жидкой или газообразной рабочей среды, а также для конденсации паров в условиях, когда ни одна рабочая среда не образует на поверхностях теплообмена труднорастворимых отложений.

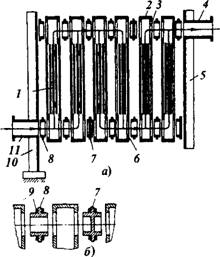

Теплообменник (рис. 4.1.32) составлен из унифицированных сварных блоков /, схема компоновки и их количество определяются тепловым и гидромеханическим расчетами аппарата. Блоки установлены на раме, аналогично разборным пластинчатым теплообменникам. В угловых распределительных камерах имеются отверстия для входа и выхода рабочих сред. Распределительные камеры блоков соединены между собой проходными 8 или глухими 7 втулками, уплотненными в отверстиях малыми кольцевыми прокладками 9. Применение втулок позволяет собирать пакеты по параллель-

|

Рис. 4.1.32. Блочный пластинчатый теплообменник |

Ной, противоточной или смешанной схеме движения рабочих сред. Блоки расположены на раме между подвижной 5 и неподвижной 10 решетками и плотно сжаты болтами.

На решетках установлены съемные патрубки 4 и 11 соответственно для выхода и входа рабочей среды. В зависимости от требуемой компоновки их можно устанавливать в любом из углов концевых плит. Кольцевые прокладки защищены от непосредственного воздействия сред втулками. Такая конструкция позволяет обеспечить большую силу сжатия прокладки, поэтому применяют прокладки из паронита, алюминия, меди, фторопласта и др. Работа этих аппаратов аналогична работе разборных пластинчатых теплообменников.

|

13 - 10358 |

Пластины 1 с размещенными между ними по контуру металлическими прокладками собирают в специальном приспособлении (рис. 4.1.33). Затем сваривают кромки пластин с прокладками. Пластины имеют форму шестиугольника. Наклонные кромки пластин соединяют с прокладками, уложенными через одну таким образом, чтобы образовались каналы для входа и выхода рабочих сред. К местам входа и выхода рабочей среды из щелевидных каналов приваривают соответственно четыре распределительные камеры 2 с круглыми отверстиями и канавками для соединения блоков между собой посредством проходных или глухих втулок.

|

Рис. 4.1.33. Сварной блок из гофрированных пластин |

|

|

|

2-ая среда |

Пластинчатые сварные неразборные теплообменники состоят из пластин, которые сварены в теплообменный элемент (рис. 4.1.34). Расстояние между пластинами зависит от высоты гофр или специальных дистанционных штифтов. Сварной моноблок помещают между парой концевых плит, которые воспринимают давление рабочих сред. С торцовых сторон блока приварены распределительные камеры со штуцерами. Через камеры рабочие среды подводятся и отводятся от межпластинных каналов. Работают эти теплообменники аналогично описанным выше.

Одним из достоинств пластинчатых теплообменных аппаратов является возможность создания различных схем движения рабочих сред, которые зависят от сочетания общего и частных направлений движения рабочих сред в целом через аппарат и через межпластинные

Рис. 4.1.35. Схемы относительного движения рабочих сред в пластинчатом теплообменнике

Каналы. Различают шесть основных случаев (рис. 4.1.35):

А) частный противоток при общем противотоке, т. е. противоток и в каналах и по аппарату в целом;

Б) смешанный ток;

В) смешанный частный ток при общем противотоке;

Г) частный прямоток при общем противотоке;

Д) смешанный частный ток при общем прямотоке;

Е) частный прямоток при общем прямотоке.

От формы, размеров и конструктивных особенностей пластины зависят эффективность теплопередачи, надежность аппарата, технологичность и трудоемкость его изготовления, эксплуатационные данные. Как правило, профиль пластин запатентован, и в большинстве случаев по внешнему виду можно определить, какой фирме принадлежит выпуск данного аппарата. Пластины определенного профиля изготовляют различных типоразмеров, что позволяет выбрать теплообменники различного назначения и производительности.

|

И |

|

Iі Vк! |

|

Д) |

|

|

Пластины изготовляют в основном двух типов: ленточно-поточные и сетчато-поточные. Пластины ленточно-поточного типа имеют гофры по поверхности, которые не только увеличивают жесткость конструкции, но и благодаря щелевидным извилистым каналам значительно турбулизируют поток при малых скоростях движения (0,3...0,9 м/с). В сетчато - поточных пластинах турбулизирующие элементы профиля используются одновременно и для создания сети равномерно распределенных опор между пластинами, что значительно повышает жесткость всего пакета и дает возможность работы при более высоких давлениях.

Уплотнение межпластинных каналов осуществляют с помощью резиновых прокладок, изготовляемых из бутадиенстирольного, бутадиеннитрильного, этиленпропиленового, силиконового каучуков, фторкаучука, бутил - каучука.

Промышленностью выпускаются пластинчатые теплообменники с площадью поверхности теплообмена до 800 м2.

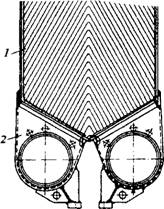

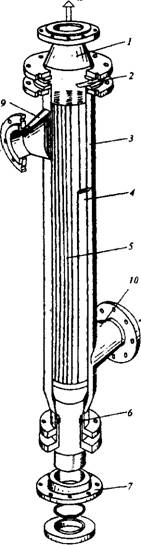

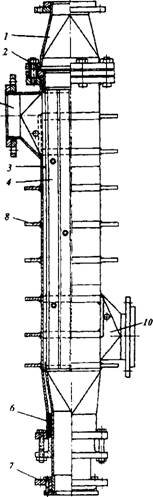

Ламельные теплообменники применяют при температуре более 150 °С и давлении выше 1 МПа. Рабочими средами являются: жидкость - жидкость, газ - газ, пар - жидкость, когда одна из сред не образует труднорастворимого осадка. Аналогично кожухотрубчатому теплообменнику теплообменник этого типа (рис. 4.1.36) состоит из камеры 1 для вывода рабочей среды из канала, ламельного пучка 4, установленного в корпусе 3, фланцевого разъемного соединения 2 ламельного пучка с корпусом. Вторая трубная решетка аналогична первой, но соединена с цилиндрическим патрубком, который через сальниковое устройство 6 выходит из корпуса. На патрубке установлен съемный фланец 7 на резьбе. Применение сальникового устройства и съемного фланца позволяет не только компенсировать температурные напряжения, но и вытаскивать трубный пучок из корпуса для очистки межтрубного пространства. Корпус теплообменника может выполняться прямоугольного или круглого сечения.

Ламельный пучок состоит из совокупности плоских труб, изготовленных из коррозионно-стойкой стали в виде холоднокатаной ленты толщиной 1,5 и 2 мм. На поверхности плоских труб выштампованы продольные желобки и шаровые сегменты, служащие опорами смежных пластин.

Работает ламельный теплообменник подобно кожухотрубчатому.

Преимуществами ламельного теплообменника являются увеличение коэффициента теплопередачи в 1,4-2 раза за счет уменьшения толщины слоя жидкости и общего повышения скоростей потоков, а также увеличение площади теплообмена, так как при равном поперечном сечении плоские трубы имеют большую поверхность, чем круглые.

|

|

Рис. 4.136. Ламельные теплообменники в корпусе:

|

|

А - прямоугольной формы, б - цилиндрической формы; I - камера вывода рабочей среды из канала; 2 - фланцевое разъемное соединение ламельного пучка с корпусом; 3 - корпус; 4 - пучок ламелей (плоских труб); 5 - межгруб - ное пространство; б - сальниковое устройство; 7- съемный фланец (на резьбе); 8 - ребра жесткости; 9 и Ю - штуцера для второй рабочей среды, подаваемой в межтрубное пространство

Пластинчато-ребристые теплообменники (теплообменники со вторичными поверхностями) нашли применение в авто - и самолетостроении, в химической промышленности в качестве теплообменников, испарителей, конденсаторов для чистых газов и жидкостей. Их применяют в основном в крупных установках по разделению воздуха методом глубокого ох

лаждения, углеводородных газов, а также в установках для сжижения и ректификации водорода с целью получения дейтерия и тяжелой воды.

При одинаковой площади поверхности пластинчато-ребристые теплообменники обладают меньшей массой и теплоемкостью по сравнению с теплообменниками других типов, что важно при переменной тепловой нагрузке и необходимости сублимации примесей, выделяющихся на поверхности теплообмена. Стоимость единицы поверхности пластинчато - ребристого теплообменника при их серийном изготовлении ниже, чем у теплообменников других типов.

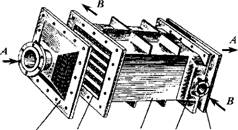

Пластинчато-ребристый теплообменник (рис. 4.1.37) состоит из распределительной камеры 1 для первой рабочей среды А, корпуса 2 прямоугольного сечения, приемной камеры 3 для рабочей среды А, теплообменного пакета распределительной камеры 5 и приемной камеры для рабочей среды В. Рабочая среда А подается через штуцер, где распределяется между оребренными каналами, проходит через каналы, собирается с противоположной стороны в приемной камере и выводится из аппарата. Вторая среда В подается в камеру 5 и движется по каналам в режиме перекрестного тока. После контакта среда также выводится из теплообменника.

Теплообменный пакет пластинчато - ребристого теплообменника изготовляют единым блоком (рис. 4.1.38), который состоит из отдельных гладких пластин 1 и расположенных между ними гофрированных листов 2, которые могут быть любой конфигурации. В зависимости от расхода теплоносителей и их свойств расстояния между гладкими пластинами в одном и том же теплообменнике могут быть различными. Пространство с двух сторон закрыто боковыми уплотнителями 3. Все элементы соединяют пайкой. В результате получается оребренная теплообменная поверхность, на которой теплоноситель разбивается на большое число потоков. Относительное движение теплоносителей, организованное за счет конструкции подводящих коллекторов, может быть прямотоком, противотоком и перекрестным током.

Наиболее широко применяемыми материалами для пластинчато-ребристых теплообменников являются алюминий и его сплавы. Кроме того, могут использоваться сталь, титан, сплавы меди и других металлов. Из алюминия и его сплавов изготовляются низкотемпературные теплообменники. В качестве припоя используют алюминий с присадкой кремния, понижающей температуру плавления. Припой наносится на основной лист с двух сторон плакировкой.

Для других металлов для пайки используют припои на основе серебра и меди. При этом припой в виде фольги толщиной 0.05...0,15 мм прокладывается между пластинами и ребрами. Пайку проводят в ванне с расплавленной солью или в среде инертных газов. После пайки пакет тщательно очищают, проверяют на прочность и плотность, а затем к аппарату приваривают коллекторы.

В пластинчато-ребристых теплообменниках возникают значительные напряжения от давления, а также от температурных деформаций и деформаций, передающихся через соединительные трубопроводы, поэтому при высоких давлениях применяют блоки небольшого поперечного сечения или устанавливают несколько коллекторов малых размеров.

|

Рис. 4.1.38. Теплообменный пакет пластинчато-ребристого теплообменника |

|

1

1 4 2 5 3 Рис. 4.1.37. Стальной пластинчато-ребристый теплообменник со снятой крышкой |

Расчет пластинчатых теплообменников. Технологический расчет пластинчатых теплообменников заключается в выборе типа

пластин, определении необходимой площади поверхности теплообмена, количества каналов и пластин в одном пакете и аппарате в целом, в определении гидравлического сопротивления аппарата. Для пластинчатых теплообменников расчет может производится по [8].

Расчет на прочность в пластинчатых теплообменниках проводят для неподвижных, промежуточных и нажимных решеток, пластин, штанг, стяжных болтов, коллекторов, днищ, крышек, фланцев. Пример расчета приведен в [29].